Cómo elegir un dispositivo semiautomático de soldadura para la casa y el garaje: una descripción general de todos los parámetros y tipos de equipos

El rango de costo de los dispositivos semiautomáticos para soldar es de 6000-200000 rublos. Para comprender qué dispositivo semiautomático de soldadura es mejor comprar, debe conocer sus parámetros clave, su influencia en la conveniencia del trabajo realizado y la calidad de la costura. Esto lo ayudará a elegir el modelo correcto para tareas específicas y no le dará mucho dinero por el potencial no utilizado.

Contenido:

- El dispositivo y el principio de funcionamiento del dispositivo semiautomático de soldadura.

- Cómo elegir el tipo correcto de dispositivo semiautomático de soldadura

- Selección de alimentación de alambre

- El gas protector adecuado

- Parámetros importantes al elegir un dispositivo semiautomático de soldadura

- Qué características de diseño son importantes

- La elección de un dispositivo semiautomático de soldadura en función de las tareas previstas.

El dispositivo y el principio de funcionamiento del dispositivo semiautomático de soldadura.

Las máquinas de soldadura semiautomáticas son superiores a otras máquinas de soldadura debido a su alta productividad. A diferencia de otros dispositivos, los dispositivos semiautomáticos tienen una unidad de alimentación de alambre integrada, que sirve como material de relleno y al mismo tiempo como uno de los contactos para encender el arco.

Debido a esto, es posible crear costuras continuas de 2-4 m de largo en varias posiciones espaciales. Esto también es conveniente para manipular la antorcha con el objetivo de formar una costura, ya que no hay un electrodo en llamas, cuya longitud debe compensarse constantemente acercando su extremo a la piscina de soldadura.

El dispositivo semiautomático incluye las siguientes piezas y conjuntos:

1. Caja de cambios.

2. Cilindro de gas inerte.

3. Carrete de alambre de relleno

4. El mecanismo de donación.

5. Quemador con elementos de contacto y llave de control.

6. Tablero de instrumentos.

7. Fuente de poder

8. Funda del quemador con canal de cable, cables de alimentación, manguera de gas interna.

9. Cable de tierra con pinza.

La apariencia y el diseño de los elementos del dispositivo semiautomático de soldadura difiere según la clase del dispositivo.

El principio de funcionamiento del dispositivo semiautomático de soldadura es obtener un voltaje de 220 o 380 V de la red y bajar el voltaje a 30-90 V.Al mismo tiempo, la fuente de corriente aumenta el número de amperios a 120-500 A, lo que facilita la fusión del acero al arco, hierro fundido, aluminio y acero inoxidable. A diferencia de los electrodos de fusión, este método no deja escoria en la superficie de la costura. Si la conexión se realiza correctamente, no se requiere mecanizado posterior, se permite pintar el producto después del enfriamiento.

Para realizar este proceso, están involucradas las partes eléctricas, mecánicas y de gas del equipo. El soldador sostiene una antorcha con boquilla y boquilla. En él, los mecánicos con motor eléctrico alimentan el alambre de soldadura. La velocidad de este último se ajusta según el diámetro del aditivo, la resistencia actual y el grosor requerido de la costura. A través de los cables a la boquilla del voltaje del quemador se aplica, pasando al cable.

El segundo contacto está conectado al producto a través de un cable de masa con una abrazadera. Cuando el soldador presiona el botón de la antorcha, el cable se extiende hacia adelante, toca la superficie de la pieza a soldar y excita un arco eléctrico, derritiendo el cable y los bordes de la junta. Para crear una costura, el quemador debe ser conducido suavemente o con movimientos oscilatorios.

La parte de gas protege el metal fundido del baño de soldadura de la interacción con el aire circundante. Cuando se presiona un botón en el quemador, la válvula de gas libera automáticamente una sustancia inerte. La boquilla de la antorcha tiene una forma tubular, proporcionando un refugio uniforme de la zona de soldadura. De lo contrario, el carbono se sacaría del metal fundido y la costura sería porosa y con fugas.

Puede obtener más información sobre los principios del trabajo con máquinas de soldadura semiautomáticas en el video:

Cómo elegir el tipo correcto de dispositivo semiautomático de soldadura

Al decidir qué máquina de soldar semiautomática elegir para realizar el trabajo en casa o para un pequeño taller en un garaje personal, debe considerar los tipos de equipos. Se divide en tres grupos para su propósito previsto, y también puede contener dentro de una de varias fuentes actuales, lo que afecta la facilidad de mantenimiento y la facilidad de uso.

Modelos domésticos, semiprofesionales y profesionales.

Dispositivos semiautomáticos de soldadura domésticos.

Tienen un pequeño peso de hasta 10 kg, resistencia actual 120-160 A, potencia 3-5 kW. Como regla, estos son dispositivos simples con un mínimo de configuraciones, conectados a una red de 220 V. Debido a la baja intensidad de corriente, pueden soldar metales no gruesos con una sección transversal de hasta 3-5 mm. Su duración de inclusión no supera el 30%, lo que les permite trabajar durante 3 minutos de cada diez. El resto del tiempo será necesario para enfriar los componentes clave, de lo contrario, se producirá un sobrecalentamiento. La unidad se elige para tareas pequeñas: fabricar una puerta, reparar una cerca, crear un invernadero para necesidades personales.

+ Ventajas de dispositivos semiautomáticos domésticos

- precio razonable

- es fácil para un principiante comprender las funciones (ajustar la fuerza actual y la velocidad de alimentación de alambre);

- compacidad

- reparación simple y piezas económicas;

- transporte fácil;

- Requiere un mantenimiento mínimo.

- Contras de dispositivos semiautomáticos domésticos

- baja potencia, lo que limita el grosor de los lados soldados;

- alambre corto y cable;

- equipo deficiente;

- la capacidad de cocinar solo con alambre delgado;

- PV baja del 30% (duración de la inclusión).

Dispositivos semiautomáticos de soldadura semiprofesionales.

Representan la categoría media de equipos de soldadura con una resistencia actual de 180-250 A. Su potencia varía de 6-8 kW. PV del 35 al 50% le permite usarlos con pequeñas interrupciones para la fabricación de puertas, contenedores y varios diseños en el hogar. El espesor de la penetración del metal alcanza los 10 mm. Los dispositivos pueden tener una interfaz simple o contener configuraciones ya avanzadas para modelar el voltaje de soldadura.

+ Ventajas de los dispositivos semiautomáticos semiprofesionales

- la oportunidad de trabajar 3-5 horas todos los días;

- mayor calidad de construcción;

- equipos con cables de hasta 3 m de largo;

- grado mejorado de protección para el cuerpo y el tablero de instrumentos;

- larga vida útil;

- ajustes de modo más fino.

- Contras dispositivos semiautomáticos semiautomáticos

- mayor costo;

- peso de 10-20 kg, lo que complica el transporte;

- Reparaciones y componentes caros.

Dispositivos semiautomáticos de soldadura profesional..

Estos son dispositivos en una caja grande, que se instalan permanentemente o en un carro con rodillos. Un cilindro de gas también se fija allí, lo que facilita el transporte. Los modelos producen hasta 300-500 A, lo que le permite cocinar metales con un espesor de 20 mm o más, pero esto requiere una entrada trifásica de 380 V. Se seleccionan para producción con empleo constante debido a PV del 60%.

+ Ventajas de los dispositivos semiautomáticos profesionales.

- alta potencia 11-25 kW;

- fácil encendido del arco debido al ralentí 80-90 V;

- Puedes cocinar durante 7-10 horas todos los días;

- muchas funciones de ajuste de corriente de soldadura para una mejor calidad de soldadura;

- universal, ya que permiten la instalación de cables de diversos diámetros y materiales;

- Equipado con cables largos.

- Contras de dispositivos semiautomáticos profesionales

- peso pesado, que afecta la conveniencia del transporte;

- alto costo inicial y precios de reparaciones;

conectividad limitada (solo donde hay 380 V).

Determinado con un dispositivo semiautomático de soldadura en función de la fuente de alimentación.

Además de las categorías de equipos de soldadura, también se divide por tipo de fuente de energía, lo que tiene un impacto directo en la calidad de la costura y la aplicabilidad. Hay tres tipos de fuente de alimentación disponibles para su selección.

Transformadores

Debido a los grandes tamaños de las bobinas (primaria y secundaria), las dimensiones del cuerpo semiautomático son grandes. Esto afecta la masa del dispositivo. Pero para el mantenimiento, estos modelos son los más sencillos. También son económicos de reparar.Dado que tales dispositivos tienen un mínimo de piezas, se descomponen con menos frecuencia y se permite su funcionamiento en las condiciones más severas (frío, calor, transporte frecuente, polvo).

La soldadura se realiza en corriente alterna, por lo tanto, las costuras se pronuncian escamosas, puede haber entradas. Hay una alta proporción de salpicaduras de metal. El ajuste actual es escalonado, grueso. Dichos dispositivos son adecuados para aceros con bajo contenido de carbono o aluminio (siempre que esté instalado el cable apropiado).

Rectificadores

Este equipo tiene un diseño similar, pero además del transformador, también hay un puente de diodos en su interior que rectifica una baja tensión alterna. La soldadura de CC abre la posibilidad de unir aceros inoxidables, hierro fundido o mejores soldaduras en metal "negro" ordinario.

Su arco arde de manera más estable, y la pulverización es mucho más pequeña. Pero en vista del número aún mayor de nodos en reparación, son más complicados. Y la masa de los dispositivos semiautomáticos es mayor, lo que complica el transporte.

Inversor

Las fuentes más modernas de corriente de soldadura, aumentando su frecuencia en decenas de veces, y luego convirtiéndola en constante. Tal esquema proporciona dimensiones compactas del equipo, bajo consumo de voltaje de la red y amplias posibilidades para materiales de soldadura (acero inoxidable, hierro fundido, metales al carbono, aluminio). La costura de ellos yace plana, casi sin rocío. Puede ajustar el voltaje sin problemas, y esto reduce el desgaste.

Debido a la gran cantidad de componentes electrónicos y piezas internas, dicho equipo requiere un manejo más cuidadoso, sensible al frío y al polvo. Es el más caro de reparar. Si se producen sobretensiones en la red, esto afecta la calidad de la soldadura.

Selección de alimentación de alambre

La elección de una máquina de soldadura semiautomática está relacionada con qué tan lejos de la salida será necesario soldar y qué tan grandes son las estructuras a fabricar. Esto se ve afectado no solo por la longitud del cable de alimentación, sino también por la funda del quemador. El tipo de mecanismo de alimentación de alambre a menudo depende de este último.

Hay tres opciones de alimentación de alambre:

1. Empujando - tiene rodillos en el cuerpo del aparato, empujando el cable hacia el canal del cable. Por lo general, la longitud del manguito no supera los 5 m, ya que el cable puede atascarse en las curvas, lo que interrumpe la soldadura.

2. Tirando - implica la presencia de un mecanismo de tracción en el quemador mismo. Esto permite el uso de mangas más largas, pero hace que el quemador sea más pesado, lo que es inconveniente para trabajos a gran altura o costuras faciales.

3. Combinado - Tener los dos tipos anteriores. La longitud del canal de cable puede alcanzar los 10 m, lo que es conveniente para cambiar rápidamente el lugar de trabajo en estructuras grandes (cerchas de techo, un invernadero largo).

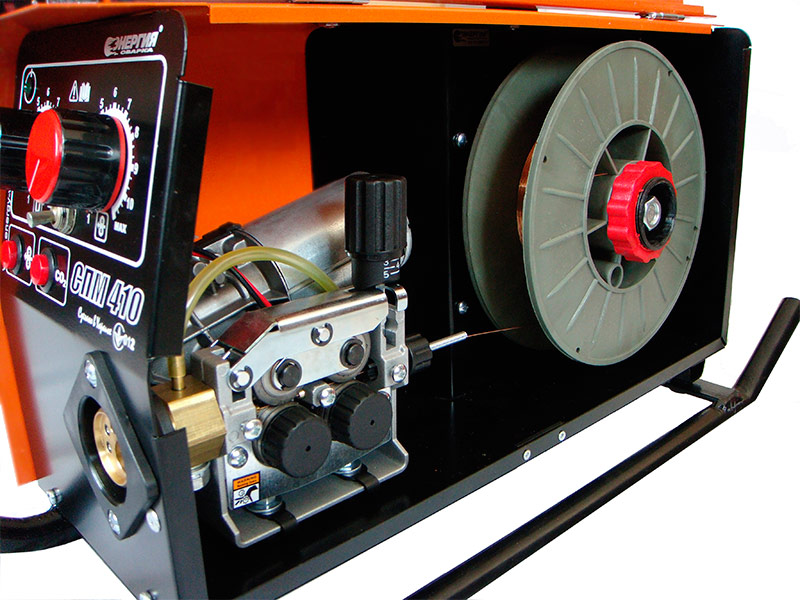

Además, el mecanismo de alimentación de alambre de empuje puede estar en una carcasa con una fuente de alimentación o en una separada. La primera versión proporciona dimensiones más compactas del equipo, pero si la longitud de la manga no es suficiente, tendrá que mover toda la instalación. En vista de esto, el tipo de mecanismo de alimentación incorporado es conveniente solo para un lugar de soldadura estacionario en el garaje donde se realiza el trabajo con piezas pequeñas (contenedor, barbacoa, portillo).

Un mecanismo de empuje en una carcasa con una fuente de energía.

Para una mayor maniobrabilidad (soldadura de la cerca, invernadero, tuberías), es mejor elegir un dispositivo semiautomático con una carcasa separada de la fuente de alimentación y el mecanismo de alimentación. Tal esquema permite el uso de equipos de forma estacionaria, colocando las piezas una encima de la otra, y si es necesario, tome una bobina con un cable y una unidad (peso de hasta 6 kg) y acerque el lugar de la soldadura. Los casos están interconectados por un cable con corriente. El gas está conectado directamente a la segunda unidad del quemador. Hay un asa de transporte en el estuche.

El mecanismo de empuje está separado de la carcasa de la fuente de alimentación.

El gas protector adecuado

Para cocinar con éxito semiautomáticamente, debe elegir no solo un buen aparato, sino también un gas protector. Este método de soldadura se llama MIG / MAG porque implica el uso de mezclas inertes o activas.La sustancia se suministra desde un cilindro con un reductor a través de mangueras hasta el dispositivo. Cuando se presiona el botón del quemador, la válvula abre el canal y el gas fluye fuera de la boquilla. Soplar el baño de soldadura lo aísla de los efectos sobre el metal líquido del aire circundante.

Para máquinas semiautomáticas, hay varios tipos de gas que se seleccionan según las tareas de producción:

- Dióxido de carbono El mas barato. Puede estar en cilindros de varias capacidades. Pero el bajo costo afecta la calidad de la costura: se obtiene con escamas ásperas, las salpicaduras de metal vuelan con mucha fuerza durante la soldadura, se escuchan crujidos. Este tipo de gas es adecuado para placas delgadas de 0.8-1.2 mm y juntas no sensibles. Adecuado para soldar metales ferrosos.

- Una mezcla de argón y dióxido de carbono. Dichas composiciones se producen en una proporción del 80% / 20% (argón / dióxido de carbono) y se denominan MIX. Cuestan más, pero proporcionan un arco suave, un mínimo de rocío de metal, una costura finamente escamosa. El compuesto casi no requiere procesamiento. Esta opción se elige para soldar acero al carbono y acero inoxidable.

- Argón puro El tipo de gas más caro para un dispositivo semiautomático. Adecuado para aceros aleados, aluminio, titanio y cobre (siempre que se instale un cable similar a estos materiales).

El dispositivo semiautomático puede funcionar sin gas. Para esto, se compra un alambre con núcleo de fundente especial, que tiene una forma tubular. En su interior, se coloca un fundente que se funde bajo la acción de un arco y protege el baño de soldadura con su vapor. Después de soldar, se requiere quitar la placa y la corteza de la superficie de soldadura. Aunque esta tecnología simplifica en gran medida la soldadura en lugares difíciles de alcanzar, el costo de dicho cable es tan alto que no es rentable para las condiciones de vida (es más barato comprar un cilindro y una caja de cambios).

Parámetros importantes al elegir un dispositivo semiautomático de soldadura

Habiendo aprendido los tipos de dispositivos y las posibilidades de trabajar con gases, pasaremos a los parámetros clave. Para entender qué tipo de dispositivo semiautomático de soldadura es mejor comprar para un garaje o un taller en el hogar, vale la pena comprender cuatro características que afectan las capacidades de soldadura.

Diámetro del alambre y corriente de soldadura

Al elegir un dispositivo semiautomático de soldadura, debe comenzar desde el grosor del metal que se está soldando. Para piezas de carrocería de automóviles o reparación de carcasas de equipos eléctricos, se necesita una pequeña resistencia de corriente y un diámetro de cable pequeño para evitar quemaduras. Si elige un aparato de baja potencia, no derretirá los lados, sino que solo colocará el metal fundido en la parte superior, lo que no tendrá una fuerza de retención. Con un potente dispositivo semiautomático, pero con un diámetro de cable pequeño, este último se derretirá antes de llegar a las partes conectadas.

Aquí hay una tabla de ejemplo para seleccionar un modo de soldadura por una máquina semiautomática:

| Espesor del metal mm | Diámetro del alambre, mm | Fuerza actual, A |

|---|---|---|

| 0.5-1.0 | 0.6 | 10 - 30 |

| 1.2-2.0 | 0.8 | 45 - 100 |

| 2.5-4.0 | 1.0-1.2 | 120 - 200 |

| 5.0-8.0 | 1.6 | 150 - 350 |

| 9.0-20.0 | 1.6 | 300 - 500 |

Por lo tanto, si la soldadura de contenedores y chapas de acero con un espesor de hasta 2 mm es una prioridad, el modelo más simple con una resistencia actual de 150 A y una bobina con un cable con un diámetro de 0.8 mm es suficiente. Pero preparar el canal con un dispositivo semiautomático de este tipo ya no es posible. Si en el futuro es necesario cocinar metales de varios grosores, entonces es mejor elegir un modelo con un amplio rango y la capacidad de instalar cables de diferentes diámetros.

Además de los amperios, también es importante el voltaje sin carga, que se mantiene en las partes vivas durante la ausencia de un arco. Este indicador está en el rango de 30-90 V. Cuanto mayor sea el valor, más fácil se excita el arco cuando el cable entra en contacto con la masa. Si a menudo tiene que trabajar en un garaje con piezas oxidadas, entonces debe elegir un dispositivo semiautomático con una velocidad de ralentí de 80-90 V. Si la soldadura se realiza solo en superficies limpias o metal nuevo, entonces un modelo con características de 30-50 V. es suficiente.

Tensión de red

Al elegir un dispositivo semiautomático, también es importante tener en cuenta los parámetros de red. Los modelos domésticos para 220 V se pueden conectar a un portador potente y cocinarse en el patio de la casa o en el garaje. Pero están limitados por un límite de corriente de 250 A. Para realizar la soldadura a una corriente más alta, se requerirá una entrada trifásica.Si en el garaje existe la posibilidad de conexión, entonces vale la pena pedir un dispositivo semiautomático para 380 V, que ampliará sus capacidades. El tipo combinado, capaz de cambiar y trabajar desde 220 y 380 V, se justifica solo en el caso de actividades de campo, cuando a menudo es necesario cambiar el lugar de trabajo, y se desconocen los parámetros futuros de la red.

Pero para una casa y cabaña privadas, también vale la pena considerar la capacidad de cocinar a bajo voltaje. Cuando la corriente cae de 220 a 190 V y menos, algunos dispositivos simplemente no "tiran", el arco apenas se quema y el metal en el baño de soldadura en lugar del líquido es similar a la plastilina. Luego, debe prestar atención a los modelos con un rango de voltaje de entrada de 140-230 o 170-230 V.

El consumo de energía

El consumo de energía afecta el rendimiento y la carga de la red. Para necesidades domésticas, es mejor elegir máquinas semiautomáticas con una capacidad de 3-4 kW. Esto ayudará a no quemar la salida del sobrecalentamiento, la máquina no se golpeará y el indicador es suficiente para hervir chapa metálica o una esquina de hasta 3 mm de espesor.

Si el garaje proporciona una pequeña producción de puertas y portones, entonces necesita una máquina y un cableado más potentes. Luego puede elegir una unidad de 5-6 kW, ampliando las capacidades de soldadura. Para talleres privados, utilice equipos de 7 kW.

Dado el indicador de potencia, vale la pena recordar que su valor operativo es ligeramente inferior al consumido. Inicialmente, debe proporcionar un margen del 20%, pero si la casa tiene reducciones frecuentes de la red, entonces este margen debería ser aún mayor.

Qué características de diseño son importantes

Además de los parámetros actuales, aún necesita conocer los tipos de diseños de elementos de equipos individuales que afectan la usabilidad y el costo de los productos. Consideremos cómo elegir un dispositivo semiautomático de soldadura teniendo en cuenta las características de la antorcha, el canal de cable, la interfaz y las funciones adicionales.

Tipo y longitud de un soplete para un dispositivo semiautomático

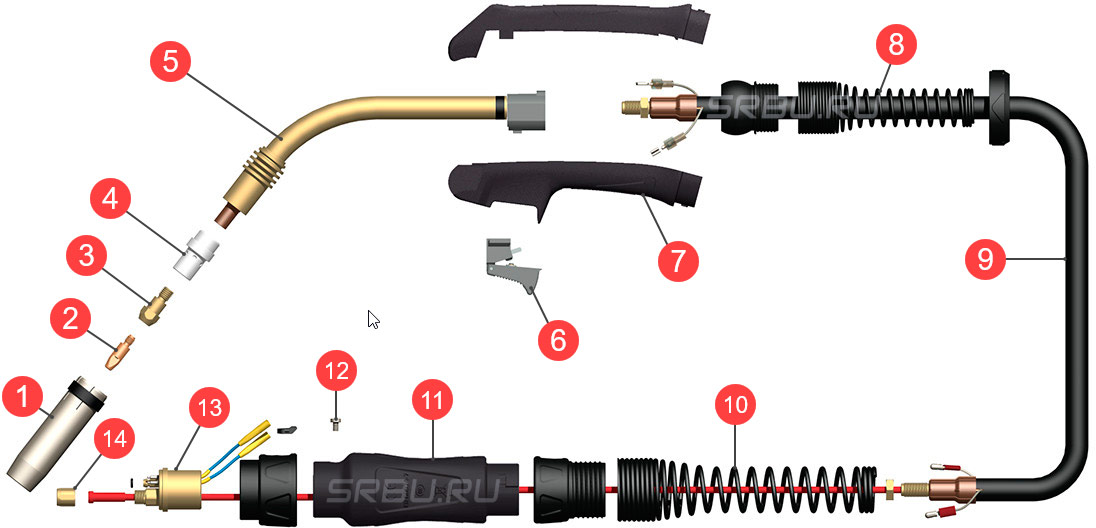

Una antorcha de soldadura para un dispositivo semiautomático ocurre varios tipos. Todos ellos tienen un diseño común con un asa, una tecla de inicio y un gander. Al final de este último hay una boquilla a través de la cual salen el alambre y el gas, así como una boquilla para formar la dirección de suministro de la sustancia protectora.

El diámetro de la boquilla y la boquilla varía según las condiciones de soldadura. El tamaño del gander puede ser un poco más corto o más largo, lo cual se elige según la conveniencia (por lo general, las piezas pequeñas son más fáciles de soldar con una antorcha pequeña, y las manipulaciones en estructuras metálicas grandes son prácticas con un gander extendido).

1. La boquilla es cónica.

2. Consejo actual

3. Porta punta.

4. Distribuidor de gas.

5. Boquilla

6. Botón.

7. Manija

8. Muelle de conexión

9. Cable coaxial.

10. Muelle de conexión

11. Caja para enfriamiento por aire.

12. Tornillo

13. Colector central.

14. Nuez

Características de las antorchas para un dispositivo semiautomático que deben considerarse:

1. Límite máximo de corriente de soldadura. Se indica en amperios y puede variar de 150 a 500 A. Se selecciona en función de las capacidades del dispositivo. Si el indicador superior de la antorcha es inferior a la intensidad de corriente máxima del dispositivo semiautomático, entonces, al soldar, la antorcha se sobrecalentará rápidamente o incluso se derretirá.

2. Antorcha con mecanismo de tracción. El dispositivo contiene un pequeño bloque con partes mecánicas que tiran del cable hacia la boquilla. Esto permite que la soldadura se realice lejos de la fuente de energía, pero el cuerpo adicional bloquea la visibilidad del soldador y usa la mano rápidamente, por lo tanto, está justificado solo para uso profesional en condiciones específicas.

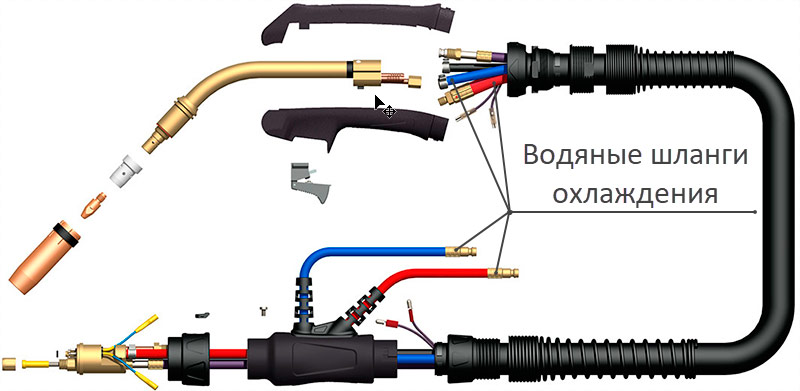

3. Enfriado por líquido. Por lo general, la mayoría de los quemadores están diseñados para evaporar naturalmente el calor de su superficie. Pero hay modelos más productivos cuyo cable se coloca en una manguera sellada. El alcohol etílico con agua disciplinada circula a través de él. El líquido elimina el exceso de calor y lo transfiere al tanque. Para el funcionamiento del sistema, se proporciona una pequeña bomba en la parte principal de la unidad. Este diseño del quemador es más costoso, pero le permite cocinar muchas horas seguidas a altas corrientes.

Quemador refrigerado por líquido.

La longitud del quemador se llama el tamaño de la pistola junto con la funda unida al dispositivo. Hay antorchas de 2 a 5 m de longitud, 7-10 m son menos comunes. Para una casa y un garaje, siempre que se suelden pequeñas estructuras en una mesa o piso, una longitud de 2-3 m es suficiente. Entonces el retraso del cable será mínimo. En el caso de utilizar un dispositivo semiautomático para soldar carrocerías de automóviles o invernaderos, es práctico elegir una manga de 3-5 m que garantice la maniobrabilidad del soldador.

¿Es importante el conector del quemador?

El quemador está sujeto a influencias mecánicas y térmicas más que al resto de los elementos, por lo que tarde o temprano se derretirá o fallará, lo que requerirá reemplazo. Se une a la carcasa a través de un conector especial que contiene simultáneamente fijación mecánica, contactos para el paso de corriente, un canal de gas con un anillo de sellado de goma. La alimentación de los botones se suministra por separado a través de otro conector que sale de la funda.

La facilidad de selección de componentes en el futuro depende del tipo de conector seleccionado. Hay una clavija, separada (se incluyen piezas de gas y de corriente en diferentes enchufes) y un conector Euro.

El más común y fácil de reemplazar es el último, por lo que es aconsejable elegirlo. Pero si se compra un dispositivo semiautomático solo para soldadura periódica en el hogar (soldadura una vez al mes), puede comprar una antorcha con cualquier conector, ya que su recurso durará muchos años.

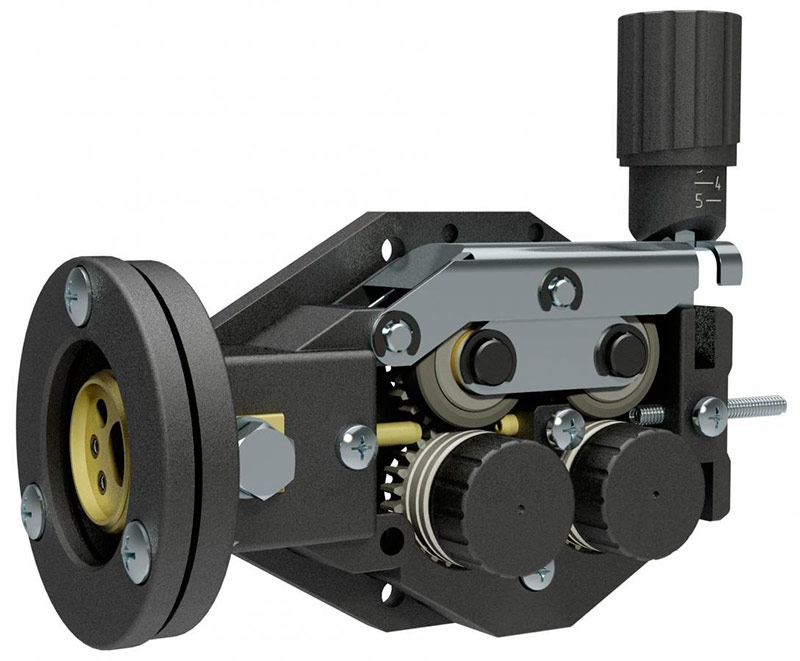

Alimentador de alambre

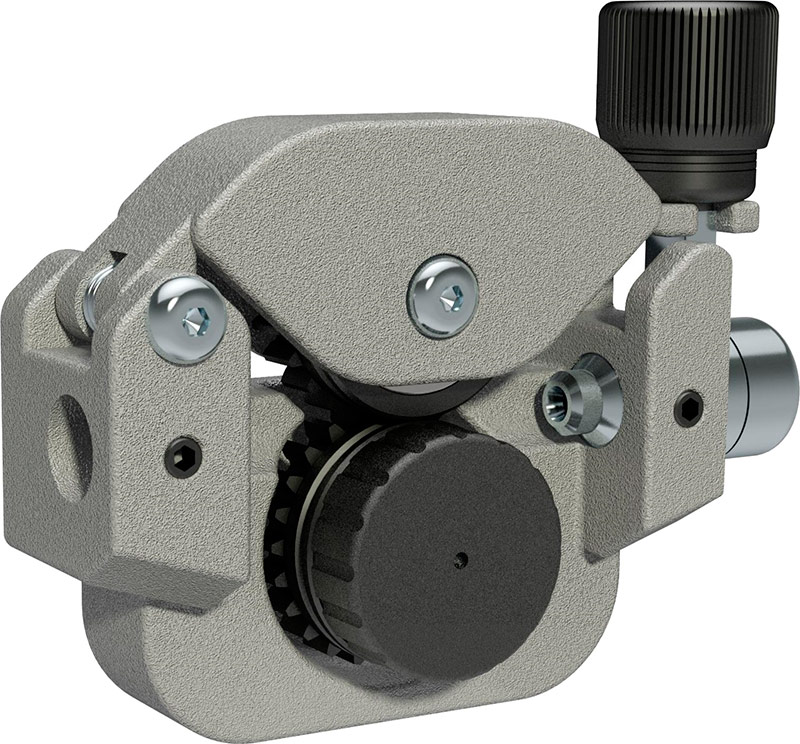

Las variedades de mecanismo de alimentación de alambre por tipo y ubicación ya se han considerado anteriormente, pero además es importante tener en cuenta la cantidad de rodillos y la posibilidad de reemplazarlos al elegir. Hay diseños con dos rodillos (sujeción y accionamiento), que proporcionan un suministro simple de material de relleno. Esto es suficiente para soldar estructuras no críticas.

Mecanismo de alimentación de alambre de dos hilos.

Si con la ayuda de un dispositivo semiautomático se planea producir productos críticos donde la uniformidad de la costura es importante, entonces será útil un mecanismo con cuatro rodillos en la transmisión de engranajes, caracterizado por una alimentación más estable y la ausencia de tirones (cuando el tambor está atascado). Este tipo de afronta mejor las vueltas del canal del cable, creando resistencia adicional, y empuja el material de relleno dentro de la boquilla sin interferencia. Pero tales modelos son más caros.

Mecanismo de alimentación de alambre de cuatro hilos.

Para empujar el cable, los rodillos están provistos de ranuras correspondientes al diámetro del aditivo. Con un aumento o disminución significativa de la corriente, el cable, el canal del cable y, con ellos, los rodillos cambian. Este último debe retirarse de los ejes, de lo contrario será imposible soldar en otros modos. Esto es práctico con una amplia gama de espesores de estructuras metálicas. Si en el futuro solo se usa acero delgado o solo grueso, entonces el aparato con rodillos se selecciona inicialmente para él y no necesita permutaciones de elementos.

Ajuste de inductancia

En algunos dispositivos semiautomáticos, además del regulador de intensidad de corriente, voltaje y velocidad del cable, hay un interruptor de inductancia. La inductancia reduce la salpicadura de metal líquido y aumenta su penetración en la raíz de la costura. Esto se logra aumentando el tiempo de separación de la gota de la punta del cable y su transferencia suave a los bordes unidos. Para implementar el proceso, se requiere una mezcla de argón y dióxido de carbono.

Vale la pena pagar por esta función solo si es necesario, para realizar regularmente juntas críticas que requieren costuras perfectas con penetración profunda. Si los planes incluyen soldar estructuras convencionales para el patio o reparar máquinas, entonces no debe pagar de más.

Disyuntor

Si durante el funcionamiento el dispositivo se sobrecalienta o se produce un cortocircuito en las vueltas del devanado del transformador, entonces las piezas pueden derretirse y quemarse. Para esto, los dispositivos semiautomáticos están equipados con interruptores que funcionan automáticamente en tales situaciones. Esto protege el equipo, el cableado y las personas, si está ubicado en la parte activa (se encuentra en la estructura conectada a la masa).

Si la unidad de soldadura no tiene dicha protección, entonces su conexión requiere la instalación adicional de una máquina externa y una fuente de alimentación solo después de ella. Pero para uso estacionario en un garaje o en casa, esto no es un problema. Los modelos equipados con un disyuntor interno se justifican solo en caso de transporte frecuente y soldadura en un lugar nuevo en condiciones desconocidas.

Indicación digital

El equipo puede tener una escala dibujada y un interruptor manual, cuya rotación da una idea aproximada del valor cambiante de la corriente de soldadura y la velocidad de alimentación del alambre. Para el garaje y las tareas simples de soldar una cerca, esto es suficiente.

Si desea realizar conexiones de metales delgados (carrocería) o aluminio, es mejor elegir un dispositivo semiautomático con indicación digital que ayude a establecer con precisión los valores deseados y recordarlos para el futuro. El ajuste se realiza girando la rueda o usando los botones "+" y "-", y los números brillan en el marcador y son claramente visibles en habitaciones con poca luz.

Calidad del cable de red

El cable de alimentación experimenta tensión mecánica y térmica. Caminan sobre él, dejan caer objetos, los dejan caer. De tal operación, el cable se desgastará rápidamente y expondrá los conductores con voltaje. En vista de esto, es aconsejable elegir máquinas semiautomáticas con doble aislamiento de cable. Pero para un lugar estacionario donde el cable se coloca cuidadosamente debajo de la pared y se cierra (con una caja o tablero), una capa de aislamiento es suficiente.

La sección transversal del cable es importante para garantizar la transmisión de voltaje. Para un dispositivo semiautomático, este valor comienza desde 10 mm.2. Cuanto más potente sea la máquina de soldar, más gruesos serán los núcleos de cobre. Para los modelos de 400 A, el grosor del cable de red puede alcanzar los 25 mm.2.

Oportunidad de MMA

Además de la soldadura MIG / MAG, algunos dispositivos semiautomáticos tienen otro conector para conectar un soporte convencional y soldar con un electrodo recubierto. Esto es útil para cortar metal en lugares difíciles de alcanzar, donde no puede arrastrar un disco desde una amoladora. Pero para esto, el aparato debería poder aumentar la resistencia actual a 250-300 A. Esta función también es útil para soldar profundamente en la tubería, donde la mano no se arrastra y falta el gancho de la antorcha, pero puede alcanzar un electrodo largo de 40 cm.

La elección de un dispositivo semiautomático de soldadura en función de las tareas previstas.

Ahora puede combinar los conocimientos adquiridos y agrupar parámetros clave para elegir un dispositivo semiautomático de soldadura para necesidades específicas.

CIENTO reparación de carrocería con la posterior limpieza de costuras

Es adecuado un modelo con un cable de 0.8 mm, una corriente máxima de 150 A, en una sola unidad con un mecanismo de alimentación de dos rodillos. Se requerirá una fuente de alimentación de 220 V, una longitud del quemador de 2-3 m, un cilindro de dióxido de carbono.

Reparación de equipos especiales, soldadura de contenedores, invernaderos, puertas, portones, cercas

Necesitará un dispositivo semiautomático con un cable de 1.0-1.2 mm, que emite hasta 250 A, pero que se conecta a una red doméstica de 220 V. Para proteger el baño de soldadura, necesita una mezcla de argón y dióxido de carbono. Se obtendrán costuras más suaves con un mecanismo de alimentación de cuatro rodillos y un canal de cable de 3 m de largo.

Soldadura de marcos y otras estructuras metálicas desde canales, esquinas y tubos de perfil con un espesor de pared de 10 mm y superior.

Un dispositivo semiautomático con 380 V, que tiene 400 A, se encargará de esta tarea. El gas inerte será MIX, y es mejor elegir un alimentador de alambre de un tipo separado con una longitud de antorcha de 5 m. Esto simplificará el movimiento alrededor de una estructura grande. Las ranuras en los rodillos deben corresponder a un diámetro de cable de 1,6 mm.

La elección de un dispositivo semiautomático se puede hacer correctamente, sujeto a los consejos anteriores. Puede ser necesario volver a leer una o dos secciones repetidamente para descubrir algo, pero al final, la máquina de soldar comprada satisfará completamente las necesidades.

Reseñas sobre el laminado PARAFLOOR (PARAFLOR) y sus características operativas

Cómo elegir un aire acondicionado móvil: instrucciones detalladas

Radiadores Warmica - opiniones y comentarios sobre los modelos de aluminio Lux y otros

¿Cuál es la diferencia entre apartamentos y apartamentos? Una comparación detallada