Jak wybrać urządzenie półautomatyczne do spawania dla domu i garażu: przegląd wszystkich parametrów i typów urządzeń

Zakres kosztów półautomatycznych urządzeń do spawania wynosi 6000-200000 rubli. Aby zrozumieć, które urządzenie półautomatyczne do spawania lepiej kupić, musisz znać jego kluczowe parametry, ich wpływ na wygodę wykonywanej pracy i jakość szwu. Pomoże Ci to wybrać odpowiedni model do określonych zadań i nie da dużo pieniędzy na niewykorzystany potencjał.

Treść

- Urządzenie i zasada działania urządzenia półautomatycznego do spawania

- Jak wybrać odpowiedni rodzaj urządzenia półautomatycznego do spawania

- Wybór podawania drutu

- Właściwy gaz ochronny

- Ważne parametry przy wyborze półautomatycznego urządzenia spawalniczego

- Jakie cechy konstrukcyjne są ważne

- Wybór półautomatycznego urządzenia spawalniczego w zależności od zamierzonych zadań

Urządzenie i zasada działania urządzenia półautomatycznego do spawania

Półautomaty spawalnicze są lepsze od innych spawarek ze względu na ich wysoką wydajność. W przeciwieństwie do innych urządzeń, urządzenia półautomatyczne mają wbudowany podajnik drutu, który służy jako materiał wypełniający i jednocześnie jako jeden ze styków do zapalania łuku.

Dzięki temu możliwe jest tworzenie ciągłych szwów o długości 2-4 mw różnych pozycjach przestrzennych. Jest to również wygodne do manipulowania palnikiem w celu utworzenia szwu, ponieważ nie ma palącej się elektrody, której długość musi być stale kompensowana poprzez zbliżenie jej powierzchni czołowej bliżej jeziorka spawalniczego.

Półautomatyczne urządzenie obejmuje następujące części i zespoły:

1. Skrzynia biegów

2. Butla z gazem obojętnym.

3. Szpula z drutem elektrodowym

4. Mechanizm dawania.

5. Palnik z elementami stykowymi i kluczem sterującym.

6. Dashboard.

7. Źródło zasilania

8. Tuleja palnika z kanałem kablowym, przewodami zasilającymi, wewnętrznym wężem gazu.

9. Kabel uziemiający z zaciskiem.

Wygląd i układ elementów półautomatycznego urządzenia spawalniczego różni się w zależności od klasy urządzenia.

Zasada działania półautomatycznego urządzenia spawalniczego polega na uzyskaniu napięcia 220 lub 380 V z sieci i obniżeniu napięcia do 30-90 V. Jednocześnie źródło prądu zwiększa liczbę amperów do 120-500 A, co ułatwia stopienie stali łukowej, żeliwa, aluminium i stali nierdzewnej. W przeciwieństwie do elektrod topliwych metoda ta nie pozostawia żużla na powierzchni szwu. Jeśli połączenie zostanie wykonane poprawnie, dalsza obróbka nie jest wymagana, produkt może zostać pomalowany po schłodzeniu.

Do przeprowadzenia tego procesu zaangażowane są części elektryczne, mechaniczne i gazowe urządzenia. Spawacz trzyma pochodnię z ustnikiem i dyszą. W nim mechanicy z silnikiem elektrycznym podają drut spawalniczy. Prędkość tego ostatniego jest dostosowywana w zależności od średnicy dodatku, siły prądu i wymaganej grubości szwu. Przez przewody do ustnika doprowadza się napięcie palnika, przechodząc do drutu.

Drugi styk jest połączony z produktem za pomocą kabla masy z zaciskiem. Gdy spawacz naciśnie przycisk palnika, drut rozciąga się do przodu, dotyka powierzchni spawanej części i wzbudza łuk elektryczny, topiąc sam drut i krawędzie złącza. Aby utworzyć szew, palnik musi być napędzany płynnie lub ruchami oscylacyjnymi.

Część gazowa chroni stopiony metal jeziorka spawalniczego przed oddziaływaniem z otaczającym powietrzem. Po naciśnięciu przycisku palnika zawór gazu automatycznie uwalnia obojętną substancję. Dysza palnika ma kształt rurowy, zapewniając równomierne schronienie strefy spawania. W przeciwnym razie węgiel zostałby wyciągnięty ze stopionego metalu, a szew byłby porowaty i nieszczelny.

Możesz dowiedzieć się więcej o zasadach pracy z półautomatami spawalniczymi z wideo:

Jak wybrać odpowiedni rodzaj urządzenia półautomatycznego do spawania

Przy podejmowaniu decyzji, która półautomat spawalniczy zdecyduje się wykonać pracę w domu lub w małym warsztacie w garażu osobistym, należy wziąć pod uwagę rodzaje sprzętu. Jest on podzielony na trzy grupy zgodnie ze swoim przeznaczeniem i może również zawierać wewnątrz jednego z kilku obecnych źródeł, co wpływa na łatwość konserwacji i łatwość użytkowania.

Modele domowe, półprofesjonalne i profesjonalne

Półautomatyczne urządzenia do spawania domowego.

Mają niewielką wagę do 10 kg, prąd 120-160 A, moc 3-5 kW. Z reguły są to proste urządzenia z minimalnymi ustawieniami, podłączone do sieci 220 V. Ze względu na niską wytrzymałość prądu są w stanie spawać metal nie gruby o przekroju do 3-5 mm. Ich czas włączenia nie przekracza 30%, co pozwala im pracować przez 3 minuty na dziesięć. Reszta czasu będzie potrzebna do schłodzenia kluczowych komponentów, w przeciwnym razie doprowadzi to do przegrzania. Jednostka jest wybierana do małych zadań: produkcja bramy, naprawa ogrodzenia, stworzenie szklarni na potrzeby osobiste.

+ Zalety domowych urządzeń półautomatycznych

- rozsądna cena;

- początkującym łatwo jest zrozumieć funkcje (dostosowanie aktualnej siły i prędkości podawania drutu);

- zwartość;

- proste naprawy i niedrogie części;

- łatwy transport;

- wymagają minimalnej konserwacji.

- Wady domowych półautomatycznych urządzeń

- niska moc, która ogranicza grubość spawanych boków;

- krótki drut i kabel;

- słaby sprzęt;

- możliwość gotowania tylko cienkim drutem;

- niskie PV 30% (czas włączenia).

Półprofesjonalne urządzenia półautomatyczne do spawania.

Stanowią one środkową kategorię sprzętu spawalniczego o mocy prądowej 180–250 A. Ich moc waha się od 6-8 kW. PV od 35 do 50% pozwala na stosowanie ich z niewielkimi przerwami do produkcji drzwi, pojemników i różnych wzorów w domu. Grubość penetracji metalu sięga 10 mm. Urządzenia mogą mieć prosty interfejs lub zawierać już zaawansowane ustawienia modelowania napięcia spawania.

+ Zalety półprofesjonalnych urządzeń półautomatycznych

- możliwość pracy 3-5 godzin dziennie;

- podwyższona jakość wykonania;

- sprzęt z kablami o długości do 3 m;

- poprawiony stopień ochrony ciała i deski rozdzielczej;

- długa żywotność;

- ustawienia trybu dokładniejszego.

- Przeciw półautomatyczne urządzenia półautomatyczne

- wyższy koszt;

- waga 10-20 kg, utrudniająca transport;

- drogie naprawy i komponenty.

Profesjonalne urządzenia półautomatyczne do spawania.

Są to urządzenia w dużej obudowie, które są zainstalowane na stałe lub na wózku z rolkami. Tam również zamocowana jest butla gazowa, co ułatwia transport. Modele wytwarzają do 300-500 A, co pozwala gotować metale o grubości 20 mm lub większej, ale wymaga to zasilania trójfazowego 380 V. Są one wybierane do produkcji przy stałym zatrudnieniu ze względu na PV od 60%.

+ Plusy profesjonalnych urządzeń półautomatycznych

- wysoka moc 11-25 kW;

- łatwy zapłon łuku dzięki pracy na biegu jałowym 80-90 V;

- Możesz gotować przez 7-10 godzin każdego dnia;

- wiele funkcji regulacji prądu spawania dla lepszej jakości spoiny;

- uniwersalny, ponieważ umożliwiają instalację drutu o różnych średnicach i materiałach;

- wyposażony w długie kable.

- Wady profesjonalnych urządzeń półautomatycznych

- duża waga, wpływająca na wygodę transportu;

- wysokie koszty początkowe i ceny za naprawy;

ograniczona łączność (tylko tam, gdzie jest 380 V).

Określane za pomocą półautomatycznego urządzenia spawalniczego w zależności od źródła zasilania

Oprócz kategorii sprzętu spawalniczego jest on również podzielony według rodzaju źródła zasilania, co ma bezpośredni wpływ na jakość szwu i jego zastosowanie. Do wyboru są trzy rodzaje zasilaczy.

Transformatory

Ze względu na duże rozmiary cewek (pierwotne i wtórne) wymiary korpusu półautomatycznego są duże. Wpływa to na masę urządzenia. Ale do konserwacji takie modele są najbardziej bezpretensjonalne. Są również tanie w naprawie.Ponieważ takie urządzenia mają minimum części, rzadziej się psują, a ich eksploatacja jest dozwolona w najcięższych warunkach (zimno, ciepło, częsty transport, pył).

Spawanie odbywa się przy prądzie przemiennym, dlatego szwy są wyraźne łuszczące się, mogą wystąpić napływy. Wysoki odsetek rozprysków metalu. Bieżąca regulacja jest stopniowana, zgrubna. Takie urządzenia nadają się do stali niskowęglowych lub aluminium (pod warunkiem zainstalowania odpowiedniego drutu).

Prostowniki

Sprzęt ten ma podobną konstrukcję, ale oprócz transformatora znajduje się również mostek diodowy, który prostuje przemienne niskie napięcie. Spawanie prądem stałym otwiera możliwość łączenia stali nierdzewnej, żeliwa lub lepszych spawów na zwykłym „czarnym” metalu.

Ich łuk pali się bardziej stabilnie, a strumień jest znacznie mniejszy. Ale ze względu na jeszcze większą liczbę naprawianych węzłów są one bardziej skomplikowane. A masa urządzeń półautomatycznych jest większa, co komplikuje transport.

Falownik.

Najnowocześniejsze źródła prądu spawania, zwiększające jego częstotliwość dziesiątki razy, a następnie przekształcające się w stałe. Taki schemat zapewnia kompaktowe wymiary sprzętu, niskie zużycie energii z sieci oraz szerokie możliwości materiałów spawalniczych (stal nierdzewna, żeliwo, metale węglowe, aluminium). Ich szew leży płasko, prawie bez sprayu. Możesz płynnie regulować napięcie, a to zmniejsza wypalenie.

Ze względu na dużą liczbę elektroniki i części wewnętrznych sprzęt taki wymaga bardziej ostrożnego obchodzenia się, wrażliwego na zimno i kurz. Jest najdroższy do naprawy. Jeśli w sieci występują skoki napięcia, wpływa to na jakość spawania.

Wybór podawania drutu

Wybór półautomatycznej maszyny spawalniczej zależy od tego, jak daleko od wylotu będzie konieczne spawanie i jak duże konstrukcje będą wytwarzane. Ma na to wpływ nie tylko długość przewodu zasilającego, ale także tuleja palnika. Rodzaj mechanizmu podawania drutu często zależy od tego drugiego.

Istnieją trzy opcje podawania drutu:

1. Pchanie - ma rolki w korpusie urządzenia, popychające drut do kanału kablowego. Zazwyczaj długość rękawa nie przekracza 5 m, ponieważ drut może utknąć w zgięciach, co przerywa spawanie.

2. Ciągnięcie - sugeruje obecność mechanizmu ciągnącego w samym palniku. Pozwala to na stosowanie dłuższych rękawów, ale powoduje, że palnik jest cięższy, co jest niewygodne w przypadku pracy na dużych wysokościach lub szwów na twarzy.

3. Połączone - mieć oba powyższe typy. Długość kanału kablowego może osiągnąć 10 m, co jest wygodne do szybkiej zmiany miejsca pracy na dużych konstrukcjach (więźby dachowe, długa szklarnia).

Ponadto popychający mechanizm podawania drutu może znajdować się w jednej obudowie ze źródłem zasilania lub w oddzielnej. Pierwsza wersja daje bardziej kompaktowe wymiary sprzętu, ale jeśli długość rękawa nie jest wystarczająca, będziesz musiał przenieść całą instalację. W związku z tym wbudowany mechanizm podajnika jest wygodny tylko dla stacjonarnego stanowiska spawalniczego w garażu, w którym odbywa się praca z małymi częściami (pojemnik, grill, furtka).

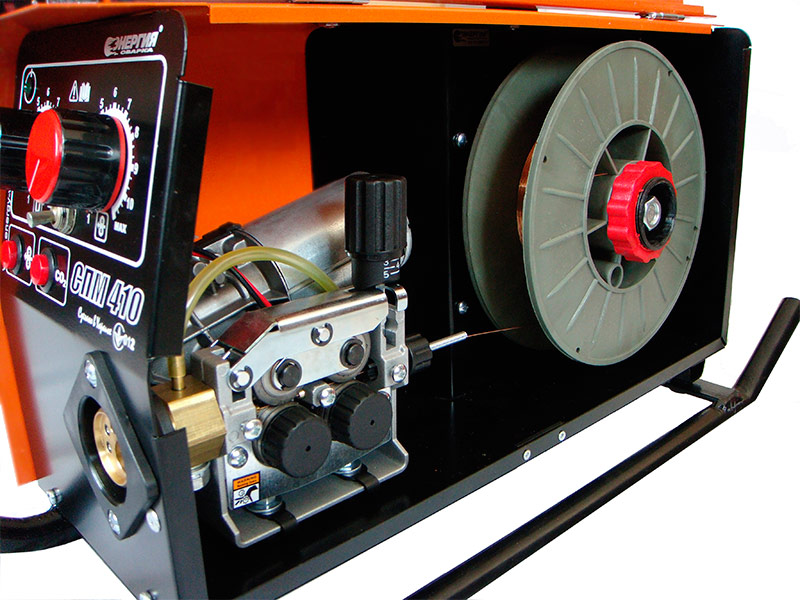

Mechanizm pchający w obudowie ze źródłem zasilania.

Aby uzyskać większą zwrotność (spawanie ogrodzenia, szklarni, rur), lepiej wybrać urządzenie półautomatyczne z oddzielną obudową źródła zasilania i mechanizmu podającego. Taki schemat pozwala na stosowanie sprzętu w sposób stacjonarny, umieszczanie części jedna na drugiej, a jeśli to konieczne, weź cewkę z drutem i napędem (waga do 6 kg) i przybliż ją do miejsca spawania. Obudowy są połączone kablem pod napięciem. Gaz jest podłączony bezpośrednio do drugiego zespołu palnika. Na etui znajduje się uchwyt do przenoszenia.

Mechanizm pchający jest oddzielny od obudowy zasilacza.

Właściwy gaz ochronny

Aby skutecznie gotować półautomatycznie, należy wybrać nie tylko dobry aparat, ale także gaz ochronny. Ta metoda spawania nazywa się MIG / MAG, ponieważ wymaga użycia obojętnych lub aktywnych mieszanin.Substancja jest dostarczana z cylindra z reduktorem przez węże do urządzenia. Po naciśnięciu przycisku palnika zawór otwiera kanał i gaz wypływa z dyszy. Dmuchanie jeziorka spawalniczego izoluje go od wpływu na ciekły metal otaczającego powietrza.

W przypadku maszyn półautomatycznych istnieje kilka rodzajów gazu, które są wybierane w zależności od zadań produkcyjnych:

- Dwutlenek węgla Najtańszy. Może być w cylindrach o różnych pojemnościach. Ale niski koszt wpływa na jakość szwu - uzyskuje się go z szorstkimi łuskami, rozpryski metalu latają bardzo silnie podczas spawania, słychać trzaski. Ten rodzaj gazu jest odpowiedni do cienkich blach o grubości 0,8-1,2 mm i połączeń nieodpowiadających. Nadaje się do spawania metali żelaznych.

- Mieszanina argonu i dwutlenku węgla. Takie kompozycje wytwarza się w stosunku 80% / 20% (argon / dwutlenek węgla) i nazywa się MIX. Kosztują więcej, ale zapewniają miękki łuk, minimum natrysku metalu, gładki drobno łuszczący się szew. Związek nie wymaga prawie żadnego przetwarzania. Ta opcja jest wybierana do spawania stali węglowej i stali nierdzewnej.

- Czysty argon. Najdroższy rodzaj gazu do urządzenia półautomatycznego. Nadaje się do stali stopowych, aluminium, tytanu i miedzi (pod warunkiem zainstalowania drutu podobnego do tych materiałów).

Półautomatyczne urządzenie może działać bez gazu. W tym celu zakupiono specjalny drut rdzeniowy z topnikiem, który ma kształt rurki. Wewnątrz znajduje się topnik, topiący się pod działaniem łuku i chroniąc jeziorko spawalnicze jego parą. Po spawaniu konieczne jest usunięcie płytki nazębnej i skorupy z powierzchni spoiny. Chociaż technologia ta znacznie upraszcza spawanie w trudno dostępnych miejscach, koszt takiego drutu jest tak wysoki, że nie jest opłacalny w warunkach domowych (taniej jest kupić cylinder i skrzynię biegów).

Ważne parametry przy wyborze półautomatycznego urządzenia spawalniczego

Po zapoznaniu się z rodzajami urządzeń i możliwościami pracy z gazami przejdziemy do kluczowych parametrów. Aby zrozumieć, jaki rodzaj urządzenia półautomatycznego do spawania lepiej kupić w garażu lub warsztacie domowym, warto zrozumieć cztery cechy wpływające na możliwości spawania.

Średnica drutu i prąd spawania

Wybierając urządzenie półautomatyczne do spawania, musisz zacząć od grubości spawanego metalu. Do części samochodowych lub naprawy obudów urządzeń elektrycznych potrzebna jest niewielka siła prądu i mała średnica drutu, aby uniknąć przepalenia. Jeśli wybierzesz aparat o niskiej mocy, nie stopi on boków, a jedynie położy stopiony metal na wierzchu, który nie będzie miał siły trzymającej. Dzięki silnemu półautomatycznemu urządzeniu, ale małej średnicy drutu, ten ostatni stopi się, zanim dotrze do połączonych części.

Oto przykładowa tabela wyboru trybu spawania przez urządzenie półautomatyczne:

| Grubość metalu mm | Średnica drutu, mm | Siła prądu, A |

|---|---|---|

| 0.5-1.0 | 0.6 | 10 - 30 |

| 1.2-2.0 | 0.8 | 45 - 100 |

| 2.5-4.0 | 1.0-1.2 | 120 - 200 |

| 5.0-8.0 | 1.6 | 150 - 350 |

| 9.0-20.0 | 1.6 | 300 - 500 |

Dlatego jeśli spawanie pojemników i blachy stalowej o grubości do 2 mm jest priorytetem, wystarczy najprostszy model o wytrzymałości prądowej 150 A i cewce z drutem o średnicy 0,8 mm. Ale zaparzenie kanału za pomocą takiego półautomatycznego urządzenia nie jest już możliwe. Jeśli w przyszłości konieczne będzie gotowanie metali o różnych grubościach, lepiej wybrać model o dużym zakresie i możliwości zainstalowania drutu o różnych średnicach.

Oprócz amperów ważne jest również napięcie bez obciążenia, które jest utrzymywane na częściach pod napięciem podczas braku łuku. Wskaźnik ten mieści się w zakresie 30–90 V. Im wyższa wartość, tym łatwiej łuk jest wzbudzany, gdy drut dotyka masy. Jeśli często musisz pracować w garażu z zardzewiałymi częściami, powinieneś wybrać urządzenie półautomatyczne o prędkości jałowej 80-90 V. Jeśli spawanie odbywa się tylko na czyszczonych powierzchniach lub nowym metalu, wystarczy model o charakterystyce 30-50 V.

Napięcie sieciowe

Wybierając urządzenie półautomatyczne, należy również wziąć pod uwagę parametry sieci. Modele gospodarstwa domowego na 220 V można podłączyć do potężnego bagażnika i gotować na dziedzińcu domu lub garażu. Są one jednak ograniczone przez limit prądu 250 A. Aby przeprowadzić spawanie przy wyższym prądzie, wymagane jest wejście trójfazowe.Jeśli w garażu istnieje taka możliwość podłączenia, warto zamówić urządzenie półautomatyczne na 380 V, które rozszerzy jego możliwości. Typ łączony, zdolny do przełączania i pracy zarówno z 220, jak i 380 V, jest uzasadniony tylko w przypadku działań w terenie, gdy często konieczna jest zmiana miejsca pracy, a przyszłe parametry sieci są nieznane.

Ale w przypadku prywatnego domu i domku warto również rozważyć możliwość gotowania pod zmniejszonym napięciem. Kiedy prąd spada z 220 do 190 V i poniżej, niektóre urządzenia po prostu nie „ciągną”, łuk ledwo się pali, a metal w jeziorku spawalniczym zamiast cieczy jest podobny do plasteliny. Następnie należy zwrócić uwagę na modele o zakresie napięcia wejściowego 140-230 lub 170-230 V.

Pobór mocy

Zużycie energii wpływa na wydajność i obciążenie sieci. Na potrzeby domowe lepiej wybrać maszyny półautomatyczne o mocy 3-4 kW. Pomoże to nie dopalić wylotu z przegrzania, maszyna się nie wybije, a wskaźnik wystarczy do zagotowania blachy lub narożnika o grubości do 3 mm.

Jeśli garaż zapewnia niewielką produkcję drzwi i bram, potrzebujesz mocniejszej maszyny i okablowania. Następnie możesz wybrać jednostkę o mocy 5-6 kW, rozszerzającą możliwości spawania. Do prywatnych warsztatów używaj urządzeń od 7 kW.

Biorąc pod uwagę wskaźnik mocy, warto pamiętać, że jego wartość robocza jest nieco niższa niż zużyta. Początkowo musisz zapewnić margines w wysokości 20%, ale jeśli dom ma częste wypłaty z sieci, margines ten powinien być jeszcze większy.

Jakie cechy konstrukcyjne są ważne

Oprócz aktualnych parametrów nadal musisz znać rodzaje projektów poszczególnych elementów wyposażenia, które wpływają na użyteczność i koszt towarów. Zastanówmy się, jak wybrać urządzenie półautomatyczne do spawania, biorąc pod uwagę cechy palnika, kanał kablowy, interfejs i dodatkowe funkcje.

Rodzaj i długość uchwytu spawalniczego do urządzenia półautomatycznego

Uchwyt spawalniczy do urządzenia półautomatycznego występuje w kilku typach. Wszystkie mają wspólną konstrukcję z uchwytem, kluczem startowym i dźwignią. Na końcu tego ostatniego znajduje się ustnik, przez który wydostaje się drut i gaz, a także dysza do kształtowania kierunku podawania substancji ochronnej.

Średnica ustnika i dyszy zmienia się w zależności od warunków spawania. Rozmiar sandacza może być nieco krótszy lub dłuższy, który jest wybierany na podstawie wygody (zwykle małe części są łatwiejsze do spawania za pomocą małego palnika, a manipulacje na dużych metalowych konstrukcjach są praktyczne z rozszerzonym sanderem).

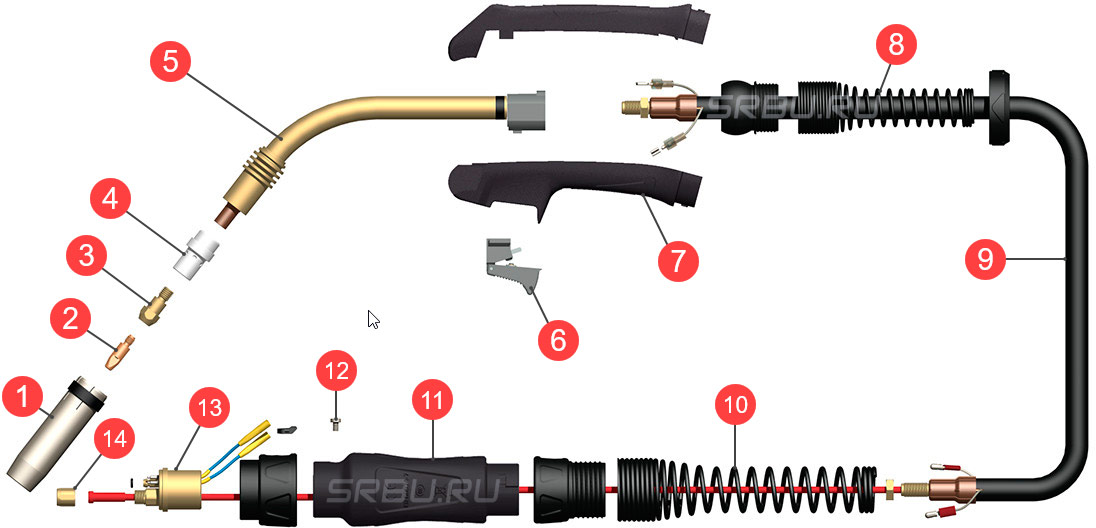

1. Dysza jest stożkowa.

2. Aktualna wskazówka.

3. Uchwyt na końcówki

4. Dystrybutor gazu.

5. Ustnik

6. Przycisk

7. Uchwyt

8. Łącząca sprężyna

9. Kabel koncentryczny.

10. Łącząca sprężyna

11. Skrzynia do chłodzenia powietrzem.

12. Śruba

13. Centralny kolektor.

14. Orzech

Cechy latarek dla urządzenia półautomatycznego, które należy wziąć pod uwagę:

1. Maksymalny prąd spawania. Jest wskazany w amperach i może wynosić od 150 do 500 A. Jest wybierany na podstawie możliwości urządzenia. Jeśli górny wskaźnik palnika jest niższy niż maksymalna siła prądu urządzenia półautomatycznego, wówczas podczas spawania palnik szybko się przegrzeje, a nawet stopi.

2. Latarka z mechanizmem ciągnącym. Urządzenie zawiera mały blok z częściami mechanicznymi ciągnącymi drut do dyszy. Umożliwia to wykonywanie spawania daleko od źródła prądu, ale dodatkowe ciało blokuje widoczność spawacza i szybko nosi rękę, dlatego jest uzasadnione tylko do profesjonalnego użytku w określonych warunkach.

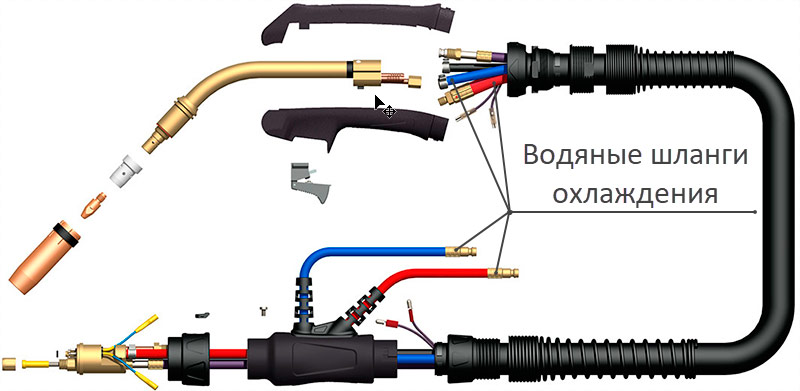

3. Chłodzony cieczą Zazwyczaj większość palników jest zaprojektowana do naturalnego odparowywania ciepła z ich powierzchni. Istnieją jednak bardziej produktywne modele, których kabel jest ułożony w szczelnym wężu. Krąży w nim alkohol etylowy ze zdyscyplinowaną wodą. Ciecz odbiera nadmiar ciepła i przenosi je do zbiornika. Do obsługi systemu w głównej części urządzenia przewidziano małą pompę. Ta konstrukcja palnika jest droższa, ale pozwala gotować wiele godzin z rzędu przy wysokich prądach.

Palnik chłodzony cieczą.

Długość palnika nazywana jest rozmiarem pistoletu wraz z tuleją przymocowaną do urządzenia. Są pochodnie o długości od 2 do 5 m, rzadziej 7–10 m. W przypadku domu i garażu, pod warunkiem, że małe konstrukcje są przyspawane do stołu lub podłogi, długość 2-3 m jest wystarczająca. Wtedy opóźnienie drutu będzie minimalne. W przypadku korzystania z półautomatycznego urządzenia do spawania karoserii lub szklarni, praktyczny jest wybór rękawa 3-5 m, który zapewnia manewrowość spawacza.

Czy złącze palnika jest ważne?

Palnik jest poddawany wpływom mechanicznym i termicznym bardziej niż pozostałym elementom, dlatego prędzej czy później stopi się lub ulegnie awarii, co będzie wymagać wymiany. Jest on przymocowany do obudowy za pomocą specjalnego łącznika, który jednocześnie zawiera mechaniczne mocowanie, styki do przepływu prądu, kanał gazowy z gumowym pierścieniem uszczelniającym. Zasilanie przycisków jest dostarczane osobno przez inne złącze wychodzące z rękawa.

Łatwość wyboru komponentów w przyszłości zależy od rodzaju wybranego złącza. Jest pin, oddzielny (części przewodzące prąd i gaz są zawarte w różnych gniazdach) i złącze Euro.

Najczęstszym i łatwym do wymiany jest ten drugi, więc mądrze jest go wybrać. Ale jeśli urządzenie półautomatyczne zostanie zakupione tylko do okresowego spawania w domu (spawanie raz w miesiącu), możesz kupić pochodnię z dowolnym złączem, ponieważ jej zasoby będą trwać przez wiele lat.

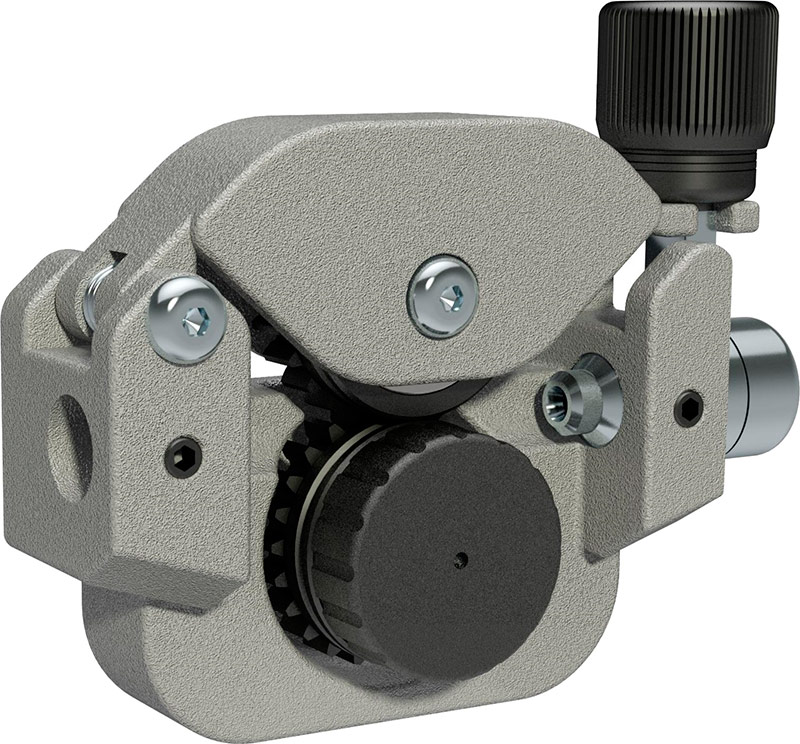

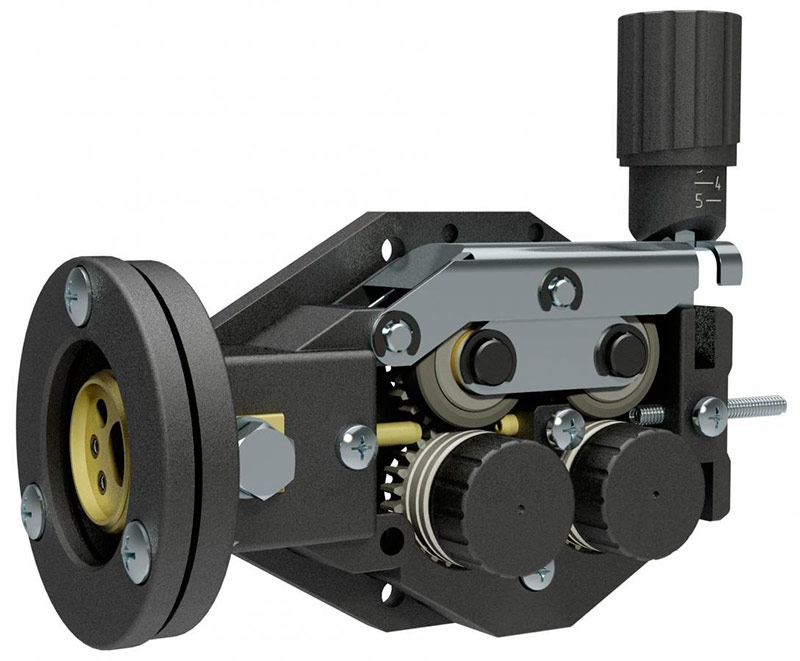

Podajnik drutu

Omówiliśmy już odmiany mechanizmu podawania drutu według rodzaju i lokalizacji, ale poza tym ważne jest, aby wziąć pod uwagę liczbę rolek i możliwość ich wymiany przy wyborze. Istnieją konstrukcje z dwoma rolkami (zaciskającymi i napędzającymi), które zapewniają prosty zapas materiału wypełniającego. To wystarcza do spawania niekrytycznych konstrukcji.

Dwuprzewodowy mechanizm podawania drutu.

Jeśli za pomocą urządzenia półautomatycznego planowane jest wytwarzanie krytycznych produktów, w których ważna jest jednorodność szwu, przydatny będzie mechanizm z czterema rolkami na przekładni, charakteryzujący się bardziej stabilnym podawaniem i brakiem szarpnięć (gdy bęben jest zablokowany). Ten typ lepiej radzi sobie z zwojami kanału kablowego, tworząc dodatkowy opór i wciska materiał wypełniający do dyszy bez zakłóceń. Ale takie modele są droższe.

Czteroprzewodowy mechanizm podawania drutu.

W celu pchania drutu rolki są zaopatrzone w rowki odpowiadające średnicy dodatku. Przy znacznym wzroście lub spadku prądu zmieniany jest drut, kanał kablowy, a wraz z nimi rolki. Te ostatnie należy usunąć z osi, w przeciwnym razie spawanie w innych trybach będzie niemożliwe. Jest to praktyczne w przypadku szerokiego zakresu grubości konstrukcji metalowych. Jeśli w przyszłości zostanie zastosowana tylko cienka lub tylko gruba stal, wówczas na początek wybierany jest aparat z rolkami i nie wymaga on permutacji elementów.

Regulacja indukcyjności

W niektórych urządzeniach półautomatycznych oprócz regulatora siły prądu, napięcia i prędkości drutu znajduje się przełącznik indukcyjności. Indukcyjność zmniejsza rozpryski ciekłego metalu i zwiększa jego penetrację do nasady szwu. Uzyskuje się to poprzez zwiększenie czasu oddzielania kropli od czubka drutu i jej płynnego przenoszenia na połączone krawędzie. Aby wdrożyć ten proces, wymagana jest mieszanina argonu i dwutlenku węgla.

Warto płacić za tę funkcję tylko w razie potrzeby, aby regularnie wykonywać krytyczne połączenia, które wymagają doskonałych szwów z głęboką penetracją. Jeśli plany obejmują spawanie konwencjonalnych konstrukcji na podwórku lub naprawę maszyn, nie należy przepłacać.

Wyłącznik automatyczny

Jeśli podczas pracy urządzenie przegrzeje się lub nastąpi zwarcie w zwojach uzwojenia transformatora, wówczas części mogą się stopić i spalić. W tym celu urządzenia półautomatyczne są wyposażone w przełączniki, które działają automatycznie w takich sytuacjach. Chroni to sprzęt, okablowanie i ludzi, jeśli znajduje się na części pod napięciem (stoi na konstrukcji połączonej z masą).

Jeśli spawarka nie ma takiego zabezpieczenia, wówczas jej połączenie wymaga dodatkowej instalacji zewnętrznej maszyny i zasilania dopiero po jej zakończeniu. Ale do stacjonarnego użytku w garażu lub w domu nie stanowi to problemu. Modele wyposażone w wewnętrzny wyłącznik są uzasadnione tylko w przypadku częstego transportu i spawania w nowym miejscu w nieznanych warunkach.

Wskazanie cyfrowe

Sprzęt może mieć narysowaną skalę i ręczny przełącznik, którego obrót daje przybliżone wyobrażenie o zmieniającej się wartości prądu spawania i prędkości podawania drutu. Wystarczy garaż i proste zadania spawania ogrodzenia.

Jeśli chcesz wykonać połączenia z cienkich metali (karoserii) lub aluminium, lepiej wybrać półautomatyczne urządzenie z cyfrowym wskazaniem, które pomaga dokładnie ustawić pożądane wartości i zapamiętać je na przyszłość. Regulacja odbywa się poprzez obrócenie koła lub użycie przycisków „+” i „-”, a liczby świecą na tablicy wyników i są wyraźnie widoczne w słabo oświetlonych pokojach.

Jakość kabla sieciowego

Kabel sieciowy jest obciążony mechanicznie i termicznie. Chodzą po nim, upuszczają przedmioty, upuszczają je. Po takiej operacji drut szybko się zużyje i wystawi przewody na napięcie. W związku z tym zaleca się wybór półautomatów z podwójną izolacją kabli. Ale w przypadku stacjonarnego miejsca, w którym drut jest starannie ułożony pod ścianą i zamknięty (za pomocą pudełka lub płyty), wystarczy jedna warstwa izolacji.

Przekrój kabla jest ważny dla zapewnienia przenoszenia napięcia. W przypadku urządzenia półautomatycznego wartość ta zaczyna się od 10 mm2. Im mocniejsza spawarka, tym grubsze powinny być rdzenie miedziane. W przypadku modeli 400 A grubość kabla sieciowego może osiągnąć 25 mm2.

Okazja MMA

Oprócz spawania MIG / MAG, niektóre urządzenia półautomatyczne mają inne złącze do podłączenia konwencjonalnego uchwytu i spawania elektrodą powlekaną. Jest to przydatne do cięcia metalu w trudno dostępnych miejscach, w których nie można indeksować tarczy z młynka. Ale w tym celu urządzenie musi być w stanie zwiększyć natężenie prądu do 250-300 A. Ta funkcja jest również przydatna do spawania głęboko w rurze, w której dłoń nie czołga się, a brak palnika z palnika, ale można dotrzeć do długiej elektrody o długości 40 cm.

Wybór półautomatycznego urządzenia spawalniczego w zależności od zamierzonych zadań

Teraz możesz połączyć zdobytą wiedzę z kluczowymi parametrami grupy, aby wybrać urządzenie półautomatyczne do spawania dla określonych potrzeb.

HUNDRED, naprawa karoserii z późniejszym czyszczeniem szwów

Odpowiedni jest model z drutem 0,8 mm, maksymalnym prądem 150 A, w jednym urządzeniu z mechanizmem podawania z dwoma rolkami. Będzie wymagał zasilania sieciowego 220 V, długości palnika 2-3 m, butli z dwutlenkiem węgla.

Naprawa specjalnego sprzętu, spawanie pojemników, szklarni, drzwi, bram, ogrodzeń

Będziesz potrzebował urządzenia półautomatycznego z drutem o wartości 1,0–1,2 mm, emitującym do 250 A, ale podłączonego do sieci domowej 220 V. Aby chronić jeziorko spawalnicze, potrzebujesz mieszanki argonu i dwutlenku węgla. Gładsze szwy zostaną uzyskane dzięki mechanizmowi podawania z czterema rolkami i kanałem kablowym o długości 3 m.

Spawanie ram i innych konstrukcji metalowych z kanałów, narożników i rur profilowanych o grubości ścianki 10 mm i większej.

Półautomatyczne urządzenie o napięciu 380 V i napięciu 400 A. poradzi sobie z takim zadaniem. Gazem obojętnym będzie MIESZANIE, a lepiej wybrać podajnik drutu osobnego typu o długości palnika 5 m. Ułatwi to poruszanie się po dużej konstrukcji. Rowki na rolkach muszą odpowiadać średnicy drutu 1,6 mm.

Wyboru urządzenia półautomatycznego można dokonać poprawnie, z zastrzeżeniem powyższych wskazówek. Konieczne może być powtórne przeczytanie jednej lub dwóch sekcji, aby coś wymyślić, ale ostatecznie zakupiona spawarka w pełni zaspokoi potrzeby.