commento

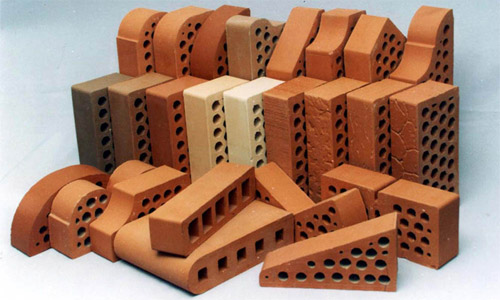

Per molti anni di lavoro nei cantieri edili, posso ricordare diversi casi in cui il mattone ceramico presentava spiacevoli sorprese:

1. Nella produzione di murature facciali in inverno, alcuni additivi antigelo nella malta (potassa, urea) vengono assorbiti dal mattone, dopo di che compaiono sulla facciata sotto forma di efflorescenze, che non sono facili da pulire in seguito;

2. La muratura in rilievo, molto amata dagli architetti (è quando i singoli frammenti sporgono dal piano del muro), spesso fa sì che l'umidità atmosferica penetri nei vuoti del mattone. In inverno, l'acqua lacera naturalmente lo strato frontale;

3. Ora, la maggior parte dei mattoni in ceramica sono realizzati secondo gli standard Euro, su linee di produzione importate. È di alta qualità, ma costoso. Volendo risparmiare denaro, lo sviluppatore si rivolge spesso a mattoni di clinker economici, che vengono fatti alla vecchia maniera e bruciati con carbone. Negli anni '90 avevo una pianta del genere e, ottenendo questo mattone, il costruttore dovrebbe prestare attenzione al suo colore:

• Il mattone di altissima qualità, realizzato con l'aggiunta di blu, argilla ceramica, ha un colore rosso-marrone brillante;

• La predominanza del marrone, dovrebbe dire al costruttore che il mattone è incompiuto. Di conseguenza, ha bassa resistenza e resistenza al gelo;

• Toni bluastri: questa è un'ustione, che porta alla deformazione e alla rottura dei mattoni;

• Il giallo del mattone indica che non c'è abbastanza argilla nella sua composizione, senza la quale le sue caratteristiche potrebbero non corrispondere a quelle indicate nel certificato del prodotto.

Costruttore onorato della Russia S. Mironenko