Monolitik polikarbonat - malzemenin teknik özellikleri, özellikleri ve uygulaması

Modern yapıda, genellikle tamamen binaların görünümünü oluşturan şeffaf malzemeler yaygın olarak kullanılmaktadır. Sıradan camın yanı sıra, monolitik polikarbonat özellikleri de yaygındır ve kullanımı benzersiz bina yapıları oluşturmaya izin verir. Bu plastik, çeşitli amaçlarla yapıların inşası için vazgeçilmez kılan mükemmel teknik özelliklere sahiptir.

İçindekiler:

- Monolitik polikarbonat nedir?

- Monolitik polikarbonatın sıcaklığa oranı

- Malzemenin kimyasal direnci

- Polikarbonatın mekanik dayanımı ISO 527

- Sac kalınlığı ve özgül ağırlık

- UV ışınlarına dayanıklı

- Yangın performansı

- Hizmet ömrü

- Çevresel parametreler

- Işık geçirgenliği

- Isı yalıtımı

- ısıtmaya

- Neme dayanıklı

- Panel renkleri

- Monolitik polikarbonatın atanması ve kapsamları

- Monolitik polikarbonattan yapılmış montaj yapılarının karmaşıklığı

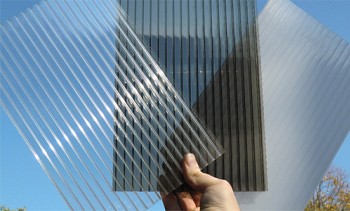

Monolitik polikarbonat nedir?

Bu materyal ilk olarak 19. yüzyılın sonunda ağrı kesici ilaçların sentezinde bir yan ürün olarak elde edildi. Oldukça doğal bir soru ortaya çıkıyor: monolitik polikarbonat nedir ve hangi özelliklere sahiptir? Şeffaflık açısından suda ve diğer birçok sıvıda çözünmez ve yüksek kaliteli silikat cam ile rekabet edebilir.

En üst seviyede olan monolitik polikarbonat teknik özellikleri termoplastik grubuna aittir. En yaygın olarak kullanılan, bisfenol A'dan sentezlenen aromatik bileşiklerdir. Buna karşılık, bu madde, aseton ve fenolün nispeten ucuz bileşenlerinin yoğunlaştırılmasıyla elde edilir. Bu durum inşaat ve diğer alanlarda yaygın kullanımını mümkün kılmaktadır.

Monolitik polikarbonat, tüketiciye standart olarak 205 × 305 mm boyutunda 1 ila 12 mm kalınlığında sac malzeme formunda tedarik edilir. Özel siparişle, genişliği korurken diğer geometrik parametrelere sahip paneller üretmek mümkündür. Bu sınırlama, polimeri yapmak için kullanılan ekstrüderin standart boyutları ile ilgilidir.

Monolitik polikarbonatın endüstriyel üretimi TU 6-19-113-87'ye göre yapılır. Bu, malzemeye aşağıdaki parametrelerde gerekli özellikleri sağlar: çekme mukavemeti, darbe mukavemeti ve düşük ve yüksek sıcaklıklara direnç. Halen ülkemizde ve yurtdışında üretilen polikarbonatların isimlendirilmesi onlarca maddeden oluşmaktadır.

Bu listede, bu malzemenin bazı özellikleri ve özelliklerinde farklı olan aşağıdaki dereceleri:

- PC-005 ve PC-003 yakın zamana kadar PK-1 olan yüksek viskoziteli polimerlere değinmektedir.

- PC-007 orta viskoziteli termoplastik PK-2 ve PK-LT-10 polikarbonatlarının yerini aldı.

- Daha önce düşük viskoziteli RS-010 malzemesi PK-LT-12 ve PK-3 olarak adlandırılmıştır.

- PK-LT-18-m termostabilize paneller siyah boyalı (yakın zamana kadar PK-4).

- PK-5 - tıbbi amaçlar için özel olarak geliştirilmiş bir malzeme, ithal monolitik polikarbonatlar ile birlikte kullanılır.

- PK-6 - optik cihazlar ve aydınlatma yapıları için levhalar.

- PK-LST-30 - silikon veya kuvars camdan yapılmış bir dolgu maddesine sahip bir malzeme (eski atama PK-LSV-30 ve PK-NKS).

- PK-M-1 - yüzeyin minimum sürtünme katsayısına sahip paneller.

- PK-M-2 - mikro çatlamaya karşı yüksek direnç ve mükemmel yangın söndürme özellikleri. Şu anda dünyada benzerleri yok.

- PK-TS-16-OD - açık aleve ve yüksek sıcaklıklara dayanıklılık açısından en yüksek kategoriye ait malzeme. Paneller, katı yangın koruma gereksinimleri olan yapılar için özel olarak tasarlanmıştır.

Şeffaf monolitik polikarbonatlara ek olarak, endüstri, çeşitli renklerde düşük derecede ışık geçirgenliğine sahip tüketici panelleri sunmaktadır.

Monolitik polikarbonatın sıcaklığa oranı

Polimer panellerin iklim koşullarına karşı direnç göstergeleri ilgili Rus ve uluslararası standartlara göre belirlenir. Monolitik polikarbonat önemli ölçüde donma direncine sahiptir, dış mekan yapılarının imalatı için kullanılabilir. İkincisi, - 40 ° C'de bu malzeme eşit darbeye dayanabilmesi koşuluyla, - 50 ° C'ye kadar sıcaklıklarda kullanılabilir.

Çoğu polikarbonat derecesinin ısı direnci + 120 ° C'ye kadardır. Tek tek numuneler için bu rakam +150 ° C'ye ulaşır. Tüm malzemeler gibi, polimer boyutunda ısıtıldığında, termal doğrusal genleşme katsayısı özel bir teknikle belirlenir. Monolitik polikarbonat için değeri, kritik dış mekan yapılarının üretimi için kullanılmasına izin veren 6.5 × 10-5 m / ° C'dir. Önemli sıcaklık farkları olan koşullarda başarıyla çalışırlar.

Malzemenin kimyasal direnci

Monolitik polikarbonat, yıkıcı çevresel faktörlere etkili bir şekilde dayanabilen bir polimerdir. Malzeme birçok agresif maddeye göre inerttir ve bu yetenek maddelerin sıcaklığına ve konsantrasyonuna bağlıdır.

Paneller aşağıdaki bileşiklere karşı yüksek derecede kimyasal dirençlidir:

- Organik ve inorganik asitler ve tuzlarının çözeltileri.

- Çeşitli tipte redüktörler ve oksitleyici ajanlar.

- Alkoller ve sentetik deterjanlar.

- Organik yağlar ve yakıtlar ve yağlayıcılar.

Bununla birlikte, bazı kimyasal bileşikler polimer ile reaksiyona girebilir, bu da panellerin kademeli olarak tahrip olmasına yol açar.

Okuyucunun rahatlığı için, polikarbonatın belirli sıvılara direnci hakkında bilgi bir tablo şeklinde sunulmaktadır:

| Asetik asit | + | heksan | + |

| tuz | + | Hidrojen peroksit,% 30'a kadar konsantrasyon | + |

| Bütil alkol | + | Benzin, mazot ve mineral yağlar | + |

| Etil alkol | + | amonyak | – |

| % 20'ye kadar hidroklorik asit | + | Butil asetat | – |

| propan | + | Dietil alkol | – |

| Borik asit | + | Metil alkol | – |

| Potasyum permanganat, maks. kons. % 10 | + | Alkali çözeltiler | – |

| Tablodaki “+” işareti, malzemenin belirtilen maddeye uzun süre maruz kalmaya karşı direncini gösterir. | |||

Polikarbonatın mekanik dayanımı ISO 527

Paneller, önemli bir süre boyunca çok çeşitli yüklere dayanma yetenekleri ile karakterize edilir. Mekanik mukavemet açısından polikarbonat sertifikası Rus, Amerikan ve uluslararası standartların gereksinimlerine uygun olarak yapılır.

Bu malzemenin avantajları şunları içerir:

- Polimerin eğilme mukavemeti ISO 178'e göre kontrol edilir ve kaliteye bağlı olarak 95 MPa'ya eşittir.

- Bu testteki elastik modül 2600 MPa aralığındadır.

- ISO 527'ye göre yırtılma açısından test edildiğinde tabakanın çekme mukavemeti - 60 MPa'ya kadar.

- Bu tür yüklerdeki elastik modül 2200 MPa'ya kadardır ve bazı durumlarda numunenin nispi uzaması% 100'e ulaşır.

- Belirli bir derinlikte bir kesi olan ürünler için Charlie yöntemi kullanılarak test edildiğinde monolitik polikarbonatın viskozitesi 30 - 40 kJ / m²'den fazla değildir.

- Izod için benzer bir gösterge 600 ila 800 J / m arasındadır.

Polikarbonat levha darbelere karşı oldukça dayanıklıdır. Bu nedenle, malzemenin ön insizyonu olmayan testler sırasında, laboratuvarda ulaşılabilen maksimum yüklerde sağlam kaldı.Özellikle dayanıklı paneller, koruyucu ürünlerin ve vatandaşların ve kolluk kuvvetlerinin güvenliğini sağlamak için araçlar üretmek için kullanılır.

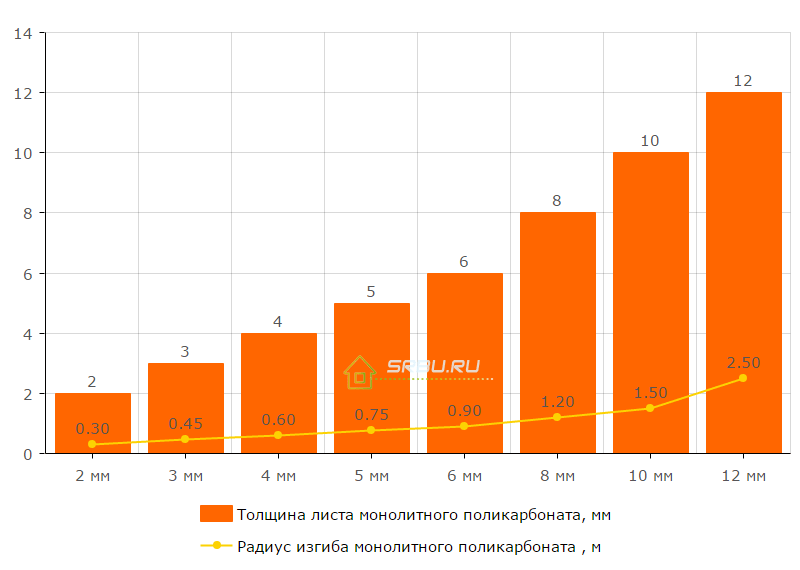

Monolitik polikarbonat, camdan farklı olarak, normal çevre koşullarında bükülebilir. Malzemenin belirtilen özelliği, çeşitli yuvarlak yapıların imalatında yaygın olarak kullanılmaktadır: kanopiler, çitler ve benzerleri. Bu kalite, tabakanın kalınlığına bağlı olan sınırlayıcı bir bükülme yarıçapı ile karakterizedir.

Bu konuda ayrıntılı bilgi grafikte sunulmaktadır:

Bir monolitik polikarbonat tabakasının kalınlığına mümkün olan maksimum bükülme yarıçapının bağımlılığı.

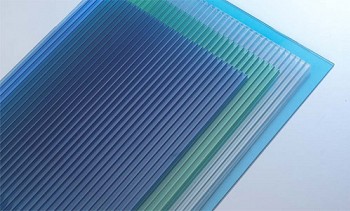

Sac kalınlığı ve özgül ağırlık

Endüstri, çok çeşitli renklerde geniş bir şeffaf ve opak panel yelpazesi sunmaktadır. Birçok bakımdan benzersiz olan monolitik polikarbonat karakteristikleri 1200 kg / m3 yoğunluğa sahiptir. Bu, özgül ağırlığın iki katından fazlasına sahip olan pencere camından önemli ölçüde daha düşüktür. Bu durum, mekanik mukavemetlerinin uygun bir seviyede tutulması şartıyla birçok bina yapısını büyük ölçüde kolaylaştırmayı mümkün kılar.

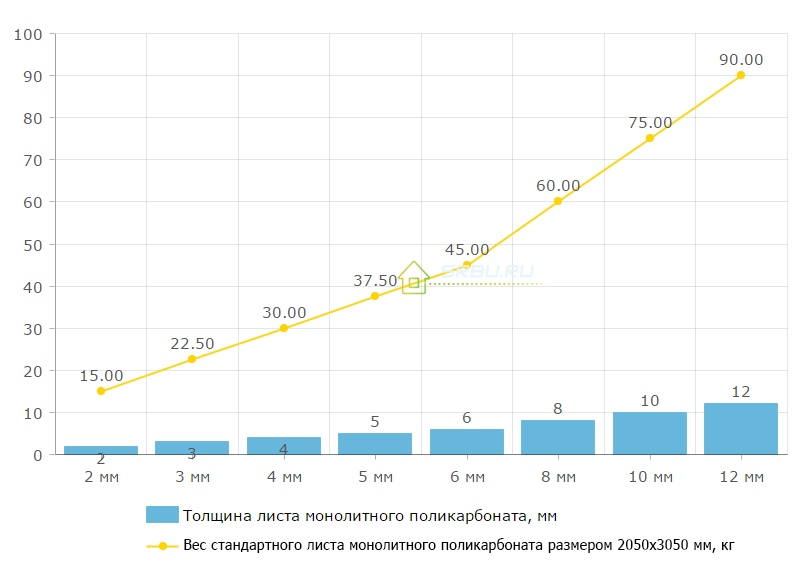

Yerleşim ve tasarım çalışmaları sırasında çatı malzemesinin kütlesini belirlemek için bir metrekarelik monolitik polikarbonatın ağırlığı gibi bir göstergenin bilinmesi gereklidir.

Monolitik polikarbonatın kütle değeri, malzeme tabakasının kalınlığına bağlı olacaktır:

2050x3050 mm ebadında standart monolitik bir polikarbonat tabakasının ağırlığının kalınlığına bağlılığı.

UV ışınlarına dayanıklı

Monolitik polikarbonat paneller seçici ışık geçirgenliğine sahiptir. Bu etkiyi elde etmek için tabaka yüzeyine ekstrüzyonla koruyucu bir kaplama uygulanır. Bu katmanın kalınlığı, spektrumun ultraviyole kısmından radyasyonu geciktirmek ve emmek için yeterlidir, görünür ve yumuşak kızılötesi ışık bariyere serbestçe nüfuz eder. Kartın markasına bağlı olarak, bir veya her iki tarafa koruyucu bir kaplama uygulanır.

Kullanılan ekstrüzyon teknolojisi, malzemelerin iç içe geçmesi nedeniyle bazdan delaminasyon olasılığını ortadan kaldırır. Paneli UF radyasyonuna maruz kalmaktan korumak için başka bir teknoloji, plastik hacminde özel stabilizatör katkı maddeleri kullanmaktır. Bu polimer koruma yöntemi daha pahalıdır, ancak etkinliği çok daha yüksektir.

Monolitik polikarbonatı depolama ve nakliye sırasında oluşabilecek hasarlardan korumak için plastik bir filmle yapıştırılmıştır. Panelin markasını ve koruyucu kaplamanın uygulandığı tarafı gösterir. Film kurulum sırasında veya hemen sonrasında doğrudan çıkarılır, aksi takdirde panelin yüzeyinden çıkarılması zor olacaktır.

Yangın performansı

Açık bir alevin etkisi altındaki polikarbonat ve belirli bir sıcaklık aşıldığında erimeye başlar ve tutuşur. Harici maruziyetin sona ermesi üzerine, bu süreç kendiliğinden kaybolur. Polimer malzemeden yapılmış paneller yangın güvenliğini sağlamak için aşağıdaki özelliklere sahiptir:

- yüksek sıcaklıklara ve açık aleve direnç;

- yanma sırasında duman oluşumu azdır;

- yanma ürünleri toksik değildir;

- malzemenin oksijen indeksi% 28-30'dur.

Monolitik polikarbonat kendi kendine sönen malzemeler kategorisine girer. Bu, UL-94 ve DIN 4102 standartlarına uygun olarak yangın güvenliği kategorisi V-1 (B1) olarak sınıflandırılmasını sağlar.Ayrıca üretim sürecinde alev geciktiriciler ve diğer katkı maddeleri kullanılmaz.

Hizmet ömrü

Monolitik polikarbonat paneller, ekstrüzyon veya enjeksiyon kalıplama yoluyla granüllerden yapılır.

Bu malzemenin ömrü aşağıdaki faktörlerle belirlenir:

- hammaddelerin kalitesi ve teknik üretim koşullarına uygunluk;

- doğru kurulum;

- iklim koşulları ve olumsuz çevresel faktörlere maruz kalma.

Farklı üreticiler malzemenin kullanım koşullarını beyan ederken, minimum rakam 10 yılı aşmaktadır. Özel bir laboratuvarda yapılan çalışmalar, uzun süreli maruz kalmanın (2000 saatten fazla) panel geçirgenliğinde% 10'dan daha az bir azalmaya neden olduğunu göstermiştir. Bu, Arizona veya İsrail'in çöl bölgelerinde yaklaşık 20 yıllık polikarbon sömürüsüne karşılık gelir.

Çevresel parametreler

Yukarıda belirtildiği gibi, monolitik polikarbonat kapalı teknolojik bir döngüye sahip özel ekipman üzerinde ham granülden üretilir. Bu panel üretim yöntemi, olumsuz çevresel etkileri en aza indirmenize izin verir. Malzemenin kendisi kimyasal etkisizlik ile karakterize edilir ve insanlar ve hayvanlar için zararlı ve tehlikeli maddeler yaymaz.

İç mekan kullanımı için çevresel özelliklerine göre monolitik polikarbonat önerilir. Özel marka paneller tıpta ve ilaç endüstrisinde kullanılmak üzere özel olarak üretilmiştir. Dış ve iç dekorasyon yapmak için bu malzemenin inşaatta kullanılmasına izin verin.

Işık geçirgenliği

Endüstri, güneş ışığına ve yapay aydınlatmaya geçirgenliğin farklı göstergelerine sahip çeşitli polikarbonat türleri üretir. Işık iletimi açısından, şeffaf paneller% 86 ila 89 arasında aşağıdaki göstergelere sahiptir. Bu durumda, malzemeye özel katkı maddelerinin eklenmesi, malzemenin optik özelliklerini değiştirmeye ve spektrumun ultraviyole kısmının ışınlarının maksimum emilimine izin verir.

Polikarbonatın diğer optik göstergeleri şeffaflık derecesini karakterize eder. Bu nedenle, renksiz numuneler için sarılık indeksi bir birimden fazla değildir ve bulanıklık derecesi% 0.5'i geçmez. Bu polimerden yapılmış paneller hiçbir şekilde silikon camdan daha düşük değildir ve diğer avantajlarla birlikte, tüm yaşam döngüsü boyunca özelliklerini korurlar.

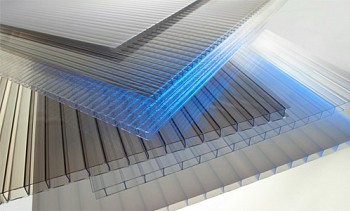

Isı yalıtımı

Monolitik polikarbonat, bina zarfları yoluyla enerji kayıplarını azaltmak için tasarlanmış malzeme kategorisine ait değildir. Bununla birlikte, bu paneller sıradan pencere camından daha düşük ısı iletkenliğine sahiptir. Polikarbonat için bu özellik 0,2 W / mK değerine sahiptir, ölçümler DIN 52612 standardı tarafından onaylanan yönteme göre gerçekleştirilmiştir Pencere camı da yüksek ısı iletkenliğine sahiptir.

Malzemenin yalıtım özelliklerinin artan kalınlıkla arttığı unutulmamalıdır. Yani, 8 mm'lik bir monolitik polikarbonat tabakası olan ceteris paribus, benzer camdan neredeyse% 20 daha etkilidir. Aralarında hava boşluğu olan iki veya daha fazla panel takılırken daha da büyük bir fark gözlenir. Son yıllarda, bu polimer giderek geleneksel cam yerine çift camlı pencerelerde kullanılmaktadır.

Balkon monolitik polikarbonatla kaplanmıştır.

ısıtmaya

Monolitik polikarbonat, plakanın viskoz bir iç yapısına sahiptir ve bu özellik nedeniyle sesleri etkili bir şekilde emebilir. Ölçüm sonuçlarına göre, kalınlığı 4 ila 12 mm arasında olan levhalar için ses yalıtım seviyesi minimum 18 dB ve maksimum 23 dB değerlerden oluşmaktadır.

Monolitik polikarbonat, pencere camından daha düşük bir yoğunluğa sahiptir ve sonuç olarak, özellikle düşük frekans aralığında ses dalgalarını önemli ölçüde azaltabilir. Malzemenin bu özelliği, yoğun yollarda ses emici ekranların üretimi ve montajı için kullanılmasına izin verir.

Neme dayanıklı

Monolitik polikarbonat higroskopik değildir, başka bir deyişle polimer suyu emmez. Bu özellik, seralarda, sıcak yataklarda, havuzlarda ve bu tür diğer yapılarda yüksek nemli odalarda kullanılmasını mümkün kılar.Üretim işlemi sırasında plakanın iç yüzeyinde yoğuşmayı önlemek için özel bir polimer film uygulanabilir. Koruyucu film üzerinde özel malzeme türleri işaretlenir ve kurulum sırasında kaplamanın içine yerleştirilir.

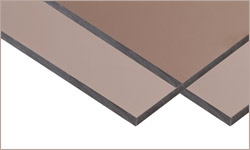

Panel renkleri

Monolitik polikarbonat üreticileri, şeffaf levhaların yanı sıra boyalı olanları da müşterilerine sunmaktadır. Farklı şirketlerde, plakaların renk gamı rakip şirketlerin ürünlerinden önemli ölçüde farklı olabilir.

En yaygın olanları aşağıdaki plaka renkleridir:

Panel renklendirmesi, kalıplamadan hemen önce malzemenin kütlesine pigment eklenmesi ile gerçekleştirilir. Bu teknoloji yüksek renk bütünlüğü ve önemli dayanıklılık sağlar. Renklendirme bileşimi, panel boyunca eşit olarak dağıtılır, bu da yanmasını önler. Bu malzemeyi üreten bireysel şirketler başka özel renk çözümleri de sunmaktadır.

Monolitik polikarbonatın atanması ve kapsamları

Şeffaf ve boyalı plastik paneller tüketiciler arasında giderek daha popüler hale geliyor ve giderek silikat ve kuvars camın yerini alıyor. İnşaatta kullanımı sürekli genişleyen monolitik polikarbonat diğer sektörlerde talep görmektedir.

Şeffaf ve boyalı paneller için ana kullanım alanları şunlardır:

1. Binalarda ve sokakta hafif kubbelerin imalatı.

2. Konut ve kamu binalarının yapımında dikey yüzeylerin sırlanması.

3. kanopiler cihazı, giriş kapıları ve otobüs durakları üzerinde zirveleri.

4. Terasların ve diğer karmaşık yapıların bükme panelleri ile sırlanması.

5. Açık havuzlar üzerinde kubbe cihazı.

6. Karayolları boyunca ses emici bariyerlerin üretimi, bu da gürültü seviyesini önemli ölçüde azaltabilir.

7. Seraların, seraların ve kış bahçelerinin üretimi.

8. Ofislerde, ticarette, müzede ve sergi salonlarında ve endüstriyel işletmelerde bölümlerin kurulması.

9. Stadyumlarda, tren istasyonlarında ve diğer kamuya açık alanlarda reklam ve medya üretimi.

10. Aydınlatmalı şeffaf zemin cihazı.

11. Merdivenler ve balkonlar için korumalar.

12. Hokey sahalarının kenarlarına koruyucu bariyerlerin yerleştirilmesi.

Son yıllarda, monolitik polikarbonat panellerin uygulama kapsamı gittikçe genişlemektedir. Malzeme ayrıca tıbbi kurumlarda steril şartlara sahip kutuların montajı ve diğer özel ekipmanların üretimi için kullanılır.

Monolitik polikarbonattan yapılmış montaj yapılarının karmaşıklığı

Bu malzeme parçaların imalatı, kalıplanması ve sabitlenmesinde basit ve kullanışlıdır. Monolitik polikarbonat ile çalışmak için çelik kesme yüzeyli manuel veya elektrikli aletler kullanılabilir. Daire veya şerit testerelerin doğru bilemeye sahip olması önemlidir. Profesyonel kullanım için, kesme alanının soğutulması veya basınçlı hava ile delinmesi ile karbür uçlu veya karbür uçlu aletler tavsiye edilir.

Monolitik polikarbonattan yapıların imalatında, malzemenin işlenmesi için aşağıdaki yöntemlere izin verilir:

- Freze.

- Daire testere, şerit testere veya makasla kesme.

- Özel bir cihazla delik delme veya delme.

- Malzemenin lazerle kesilmesi.

Monolitik polikarbonat levhalar soğuk ve sıcak şekillendirilebilir. Bu durumda, izin verilen minimum bükülme yarıçapı panel kalınlığının 150 katı olmalıdır. Sac yuvarlama sadece ekstrüzyon hattı boyunca yapılmalıdır. Montaj sırasında çıkarılan koruyucu film üzerinde doğru bükülme yönü belirtilmelidir.

Levhaları bina yapılarına sabitleme, bir pres pulu ve polimer veya kauçuk contalara sahip kendinden kılavuzlu vidalar kullanılarak gerçekleştirilebilir.Ayrı paneller özel çözücüler, kaynak ve diğer yöntemler kullanılarak birbirine bağlanır. Monolitik polikarbonatın doğru montajı, tüm yaşam döngüsü boyunca kullanılmasını sağlar.