Hücresel Polikarbonat Özellikleri

Polimerik malzemeler, çeşitli amaçlarla binaların ve yapıların yapımında yaygın olarak kullanılmaktadır. Hücresel polikarbonat, aralarında uzunlamasına takviyeler bulunan iki veya üç katmanlı bir paneldir. Hücresel yapı, tabakanın nispeten küçük özgül ağırlığa sahip yüksek mekanik mukavemeti sağlar. Hücresel polikarbonatın tüm teknik özelliklerini anlamak ve anlamak için özelliklerini ve parametrelerini daha ayrıntılı olarak düşünün.

İçindekiler:

- Hücresel polikarbonat nedir?

- Hücresel polikarbonat kullanımı için sıcaklık koşulları

- Malzemenin kimyasal direnci

- Hücresel polikarbonatın mekanik dayanımı

- Sac kalınlığı ve özgül ağırlık

- Hücresel polikarbonatın UV dayanımı

- Hücresel polikarbonatın ısı yalıtım özellikleri

- Yangın performansı

- Hizmet ömrü

- ısıtmaya

- Neme dayanıklı

- Panel renkleri

- Malzemenin amacı ve kapsamı

- Hücresel polikarbonat kurmanın zorluğu

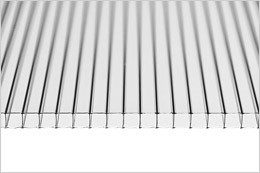

Hücresel polikarbonat nedir?

Kesitte, tabaka dikdörtgen veya üçgen şekilli bir petek, dolayısıyla malzemenin adını andırır. Bunun için hammadde, karbonik asit polyesterlerinin ve dihidroksil bileşiklerinin yoğunlaşması sonucu oluşan granül polikarbonattır. Polimer, termoset plastik grubuna aittir ve bir dizi benzersiz özelliğe sahiptir.

Hücresel polikarbonatın endüstriyel üretimi, granül hammaddelerden ekstrüzyon teknolojisi kullanılarak gerçekleştirilir. Üretim TU-2256-001-54141872-2006 teknik şartnamesine uygun olarak gerçekleştirilir. Belirtilen belge, ülkemizdeki materyallerin belgelendirilmesinde kılavuz olarak da kullanılmaktadır.

Panellerin ana parametreleri ve doğrusal boyutları kesinlikle standartların gereksinimlerine uymalıdır.

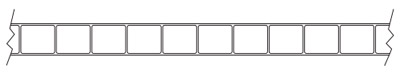

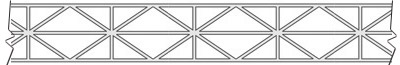

Hücresel polikarbonatın kesit yapısı iki tipte olabilir:

Çarşafları aşağıdaki yapı ile düzenlenir:

2H - Dikdörtgen hücreli iki katmanlı.

3X - ek eğimli bölümleri olan dikdörtgen hücrelerden oluşan üç katmanlı bir yapı.

3H - 6, 8, 10 mm kalınlığında üretilen dikdörtgen petek yapılı üç katmanlı tabakalar.

5W - dikdörtgen petek yapılı beş katmanlı tabakalar, kural olarak, 16-20 mm kalınlığa sahiptir.

5X - hem düz hem de eğik nervürlerden oluşan beş katmanlı tabakalar 25 mm kalınlığında üretilir.

Hücresel polikarbonat tabakalarının doğrusal boyutları tabloda gösterilmiştir:

| karakteristikleri | U ölçüm | parametreler | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Sac kalınlığı | aa | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| Katman sayısı (duvarlar) | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| Petek Yapısı |  |

|

|

|

|

||||

| Takviyeler arasındaki mesafe | aa | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| Yaprak genişliği | m | 2,1 | 1,2 | ||||||

| Minimum bükülme yarıçapı | m | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | Tavsiye edilmiyor |

| Yaprak ağırlığı | kg / m2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| Panel Uzunluğu | aa | 6000 ve 12000 (saydam kağıtlar için 1,5 mm ve renk için 3 mm nominal boyuttan sapmaya izin verilir) |

|||||||

Müşteri ile mutabakata varılan teknik şartlarda belirtilenlerin yanı sıra diğer parametrelerle paneller yayınlanmasına izin verilir. Takviyelerin kalınlığı üretici tarafından belirlenir, bu değer için izin verilen maksimum sapma ayarlanmamıştır.

Hücresel polikarbonat kullanımı için sıcaklık koşulları

Hücresel polikarbonat olumsuz çevresel koşullara karşı son derece dayanıklıdır. Sıcaklık çalışma koşulları doğrudan bu malzemenin markasına, hammaddelerin kalitesine ve üretim teknolojisine uygunluğuna bağlıdır. Panel tiplerinin büyük çoğunluğu için bu rakam -40 ° C ila + 130 ° C'dir.

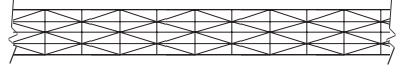

Bazı polikarbonat türleri, malzemenin yapısını bozmadan - 100 ° C'ye kadar aşırı düşük sıcaklıklara dayanabilir. Malzemeyi ısıtırken veya soğuturken, doğrusal boyutları değişir. Bu malzeme için doğrusal termal genleşme katsayısı, DIN 53752'ye göre belirlenen 0.0065 mm / m-° C'dir. Hücresel polikarbonatın izin verilen maksimum genleşmesi, hem uzunluk hem de levha genişliğinde 1 m başına 3 mm'yi geçmemelidir. Gördüğünüz gibi, polikarbonat önemli bir termal genleşmeye sahiptir, bu nedenle montajı sırasında uygun boşlukları bırakmak gerekir.

Ortam sıcaklığına bağlı olarak hücresel polikarbonatın doğrusal boyutlarındaki değişim.

Malzemenin kimyasal direnci

Dekorasyon için kullanılan paneller çok çeşitli yıkıcı faktörlere maruz kalmaktadır. Hücresel polikarbonat çoğu kimyasal atıl maddeye ve bileşiğe karşı oldukça dirençlidir.

Aşağıdaki malzemelerle temas halinde olan yaprakların kullanılması önerilmez:

1. Çimento karışımları ve beton.

2. PVC plastikleştirilmiş.

3. Aerosoller böcek öldürücüdür.

4. Güçlü deterjanlar.

5. Amonyak, alkaliler ve asetik aside dayanan dolgu macunları.

6. Halojen ve aromatik çözücüler.

7. Metil alkol çözeltileri.

Polikarbonat aşağıdaki bileşiklere karşı yüksek kimyasal dirence sahiptir:

1. Konsantre Mineral Asitler.

2. Nötr ve asit reaksiyonlu tuz çözeltileri.

3. Çoğu indirgeyici ajan ve oksitleyici ajan.

4. Metanol hariç alkol çözeltileri.

Levhaları monte ederken, silikon sızdırmazlık malzemeleri ve özel olarak tasarlanmış EPDM sızdırmazlık elemanları ve analogları kullanılmalıdır.

Hücresel polikarbonatın mekanik dayanımı

Petek yapıları nedeniyle paneller önemli yüklere dayanabilir. Bununla birlikte, tabakanın yüzeyi kum gibi küçük parçacıklarla uzun süreli temas sırasında aşınmaya maruz kalır. Kaşıma, yeterli sertlikte kaba malzemelerle temas ettiğinde mümkündür.

Polikarbonatın mekanik mukavemet göstergeleri büyük ölçüde malzemenin markasına ve yapısına bağlıdır.

Testler sırasında paneller aşağıdaki sonuçları gösterdi:

| ölçü birimleri | prim | Ekonomi sınıfı | |

|---|---|---|---|

| Çekme mukavemeti | MPa | 60 | 62 |

| Nihai güce ulaşıldığında göreli deformasyon | % | 6 | 80 |

| Akma dayanımı | MPa | 70 | - |

| Akma dayanımına ulaşıldığında göreli deformasyon | % | 100 | - |

| Darbe Viskozitesi | kJ / mm | 65 | 40 |

| Elastik deformasyon | kJ / mm2 | 35 | - |

| Brinell sertlik endeksleri | MPa | 110 | - |

Hücresel polikarbonatın mukavemet göstergeleri için kontrolü ISO 9001: 9002'ye göre yapılır. Üretici, levhaların doğru montajına ve özel bağlantı elemanlarının kullanımına bağlı olarak, performansın en az beş yıl boyunca korunmasını garanti eder.

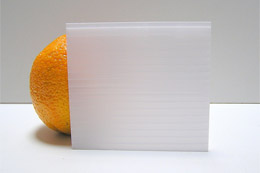

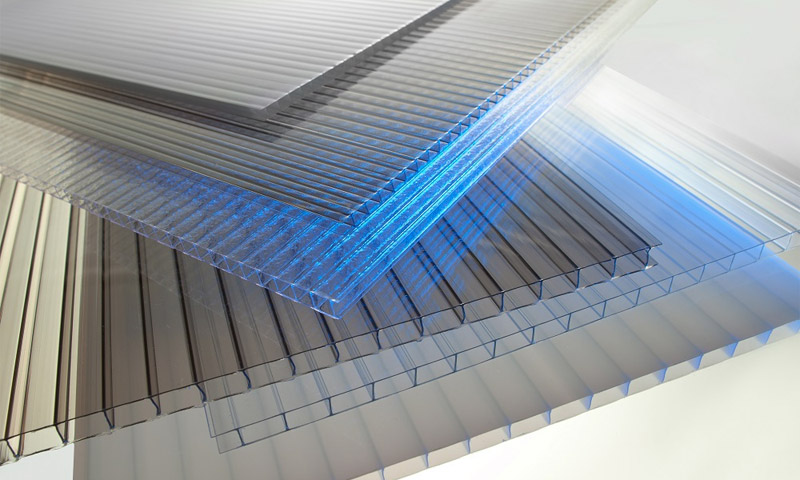

Sac kalınlığı ve özgül ağırlık

Üretim teknolojisi, çeşitli boyutlarda hücresel polikarbonat üretme yeteneği sağlar. Şu anda endüstri, panellerin farklı iç yapısına sahip 4, 6, 8, 10, 16, 20 ve 25 mm kalınlığında paneller üretiyor. Polikarbonatın yoğunluğu, DIN 53479'da sağlanan ölçüm yöntemiyle belirlenen 1.2 kg / m3'tür.

Paneller için, bu gösterge panelin kalınlığına, ayrıca katman sayısına ve takviye elemanlarının eğimine ve bunların kesit alanına bağlıdır.

En yaygın hücresel polikarbonat markaları için veriler tabloda gösterilmektedir:

| Sac kalınlığı mm | 4 | 6 | 8 | 10 | 16 | 16 | 16 | 20 | 25 |

| Duvar sayısı | 2 | 2 | 2 | 2 | 3 | 3 | 6 | 6 | 5 |

| Takviye adımı, mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 | 20 |

| Özgül ağırlık, kg / m- | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 2,8 | 3,1 | 3,4 |

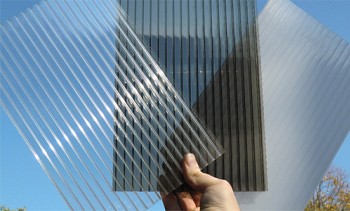

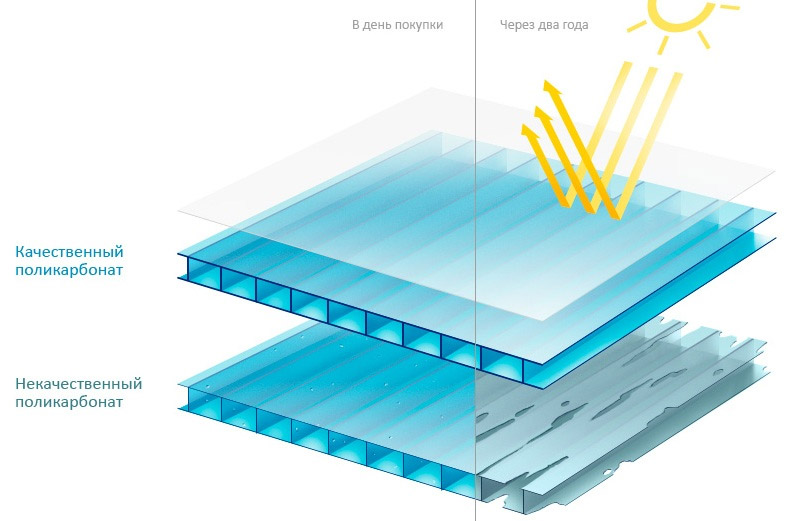

Hücresel polikarbonatın UV dayanımı

Hücresel polikarbonatın özellikleri UV aralığında acımasız radyasyona karşı güvenilir koruma sağlayabilir. Üretim sürecinde bu etkiyi elde etmek için, özel bir dengeleyici kaplama tabakası, ekstrüzyonla sac yüzeyine uygulanır.Bu teknolojinin, malzemenin 10 yıl boyunca minimum ömrünü sağlaması garanti edilir.

Ayrıca, işlem sırasında koruyucu kaplamanın soyulması, polimerin bazla kaynaşması nedeniyle oluşmaz. Sayfayı kurarken, işaretlemeyi dikkatlice incelemeli ve düzgün bir şekilde yönlendirmelisiniz. UV koruma kaplaması dışa bakmalıdır. Panelin ışık iletimi rengine bağlıdır ve boyasız levhalar için bu gösterge% 83 ila% 90'dır. Şeffaf renkli paneller% 65'ten fazla geçmezken, polikarbonat içinden geçen ışığı mükemmel şekilde yayar.

Hücresel polikarbonatın ısı yalıtım özellikleri

Hücresel polikarbonat çok iyi ısı yalıtım özelliklerine sahiptir. Ayrıca, bu malzemenin ısı direnci sadece içinde hava bulunduğundan değil, aynı zamanda malzemenin kendisinin aynı kalınlıkta cam veya PMMA'dan daha fazla termal dirence sahip olması nedeniyle elde edilir. Malzemenin ısı yalıtım özelliklerini karakterize eden ısı transfer katsayısı, tabakanın kalınlığına ve yapısına bağlıdır. 4,1 W / (m² · K) (4 mm için) ile 1,4 W / (m² · K) (32 mm için) arasında değişir. Hücresel polikarbonat, şeffaflığı ve yüksek ısı yalıtımını birleştirmenin gerekli olduğu en kabul edilebilir malzemedir. Bu nedenle bu malzeme sera üretiminde çok popüler hale geldi.

Polikarbonat endüstriyel sera.

Yangın performansı

Hücresel polikarbonat yüksek sıcaklık etkilerine karşı dayanıklıdır. Bu malzeme, Avrupa sınıfı tarafından kendi kendine sönen ve aleve dayanıklı olarak sınıflandırılan B1 kategorisine aittir. Yanarken, polikarbonat insanlar ve hayvanlar için toksik ve tehlikeli gazlar yaymaz.

Yüksek sıcaklık ve açık alevin etkisi altında yapı tahrip olur ve açık delikler oluşur. Malzeme alanda önemli ölçüde azalır ve ısı kaynağından uzaklaşır. Deliklerin görünümü, yanma ürünlerinin ve aşırı ısının yangın kaynağından uzaklaştırılmasını sağlar.

Hizmet ömrü

Hücresel polikarbonat üreticileri, kurulum ve bakım kurallarına tabi olarak, 10 yıla kadar bir hizmet ömrü için malzemenin temel teknik özelliklerinin korunmasını garanti eder. Tabakanın dış yüzeyi UV koruması sağlayan özel bir kaplamaya sahiptir. Hasar, panelin ömrünü önemli ölçüde azaltır ve erken tahribatına yol açar.

Polikarbonatta mekanik hasar riski olan yerlerde, en az 16 mm kalınlığında levhalar kullanılmalıdır. Paneller monte edilirken, uzun süre maruz kalması imhasına katkıda bulunan maddelerle teması dışlama ihtiyacı dikkate alınır.

ısıtmaya

Polikarbonatın petek yapısı, malzemenin düşük akustik geçirgenliğine katkıda bulunur. Paneller, doğrudan sac tipine ve iç yapısına bağlı olarak belirgin bir ses yalıtımı özelliğine sahiptir. 16 mm veya daha fazla kalınlığa sahip çok katmanlı hücresel polikarbonat, ses dalgalarının 10-21 dB aralığında yok olmasını sağlar.

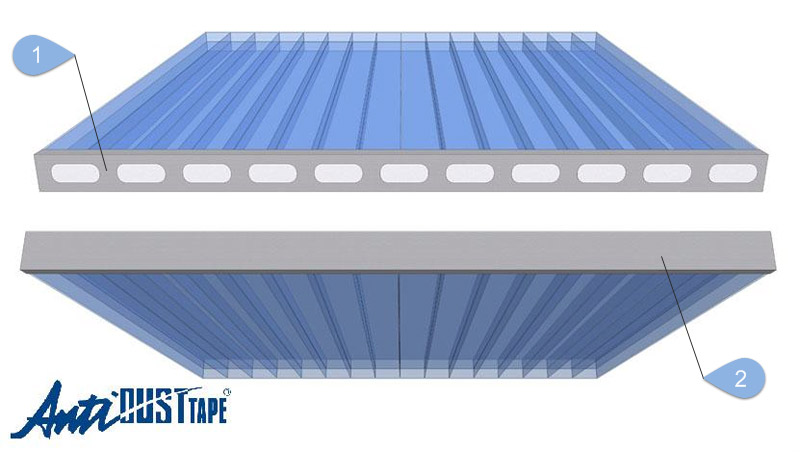

Neme dayanıklı

Bu tabaka malzemesi geçmez ve nemi emmez, bu da çatı için vazgeçilmez kılar. Hücresel polikarbonatın su ile etkileşmesindeki temel zorluk, panele nüfuz etmesidir. Yapıları sökmeden çıkarmak neredeyse imkansızdır.

Taraklarda uzun süre nem bulunması, çiçeklenmesine ve kademeli olarak tahrip olmasına neden olabilir.

Böyle bir olay gelişimini dışlamak için, kurulum sürecinde sadece sızdırmazlık elemanlarına sahip özel bağlantı elemanları kullanılmalıdır. Polikarbonatın kenarları özel bir bantla yapıştırılır. Hücreleri temizlemenin en kolay yolu, onları bir silindir veya kompresörden basınçlı hava ile temizlemektir.

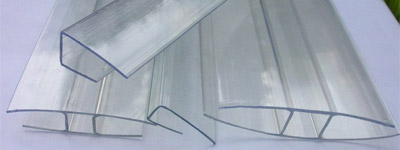

Kenarı nemden korumak için aşağıdakileri uygulayın: 1. - özel bir yapışkan bant, 2. - yapıştırılmış bandın üzerine giyilen özel bir profil.

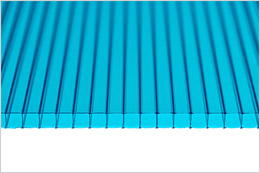

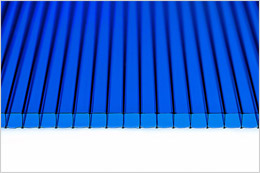

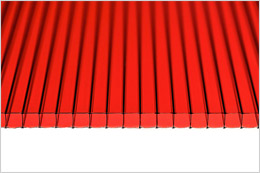

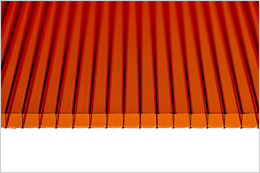

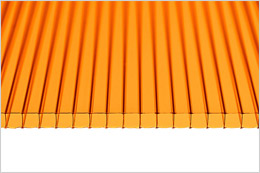

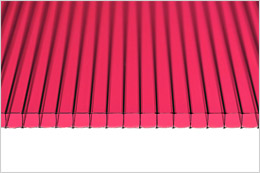

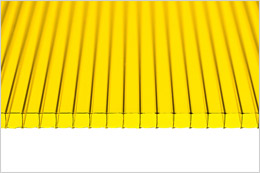

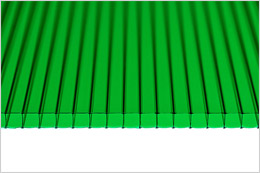

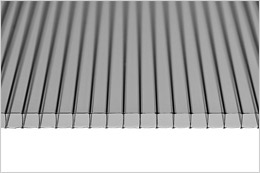

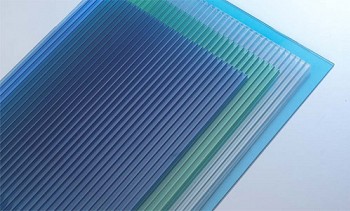

Panel renkleri

Hücresel polikarbonat şeffaf ve renkli versiyonlarda pazarlanmaktadır.

Üreticiler, aşağıdaki renklere sahip tüketici panellerini sunmaktadır:

Ayrıca panellerin tamamen opak bir versiyonu da gümüş renktedir. Hücresel polikarbonatın ışık geçirgenliği kalınlığına ve iç yapısına bağlıdır. Şeffaf bir malzeme için, ışık geçirgenliği 4 mm tabaka için% 86'dan, 16 mm malzeme için% 82'ye kadardır. Malzemenin renklendirilmesi, tüm yaşam döngüsü boyunca rengin korunmasına katkıda bulunan bir dizi halinde gerçekleştirilir.

Malzemenin amacı ve kapsamı

Hücresel polikarbonat esas olarak çatıların ve bina zarflarının montajı için kullanılır.

Bu malzeme, olağanüstü özellikleri nedeniyle, aşağıdaki elemanların üretimi için giderek daha fazla kullanılmaktadır:

Özel evlerde, bu tür paneller cam verandalar, tavan araları, arbors veya yaz mutfakları için kullanılır. Panellerin bir başka uygulama alanı dayanıklı tarımsal seraların üretimidir.

Hücresel polikarbonat kurmanın zorluğu

Hücresel polikarbonatın montajı, çelik veya alüminyum profilden yapılmış bir çerçeveye monte edilerek gerçekleştirilir. Levhaların sertleştiriciler arasında bükülmesine izin verilir, bu özellik vizör ve çatı imalatında yaygın olarak kullanılır. Panelin minimum eğrilik yarıçapı, kalınlığına tersine bağlıdır. 25 mm kalınlığındaki hücresel polikarbonat bükülmeye tabi değildir.

Kurulum yapılırken bir takım kurallara uyulmalıdır:

1. 10 mm kalınlığa kadar olan panellerin kesilmesi, keskin bir bıçak, küçük dişli bir testere ile gerçekleştirilir.

2. Delme bir matkapla yapılır, kenardan asgari mesafe en az 40 mm'dir.

3. Paneller, sızdırmazlık rondelalı kendinden kılavuzlu vidalar kullanılarak çerçeveye tutturulur

4. Ayrı tabakalar özel bağlantı elemanları kullanılarak birleştirilir