Arbolit blokları - dezavantajları, avantajları ve özellikleri

Çoğu kaynaktaki arbolit, harika özelliklere sahip bir malzeme olarak tanımlanır. Reklam makaleleri extol arbolit blokları, malzeme eksiklikleri mütevazi bir şekilde sessizdir. Ancak mucizeler olmaz, dezavantajları da vardır. Olumlu niteliklerin ve seviye negatif olanların kullanımını en üst düzeye çıkarmak için, arbolitin özelliklerini, özelliklerini ve uygulama özelliklerini iyice anlamaya değer.

İçindekiler:

Arbolit bloklarının bileşimi ve üretimi

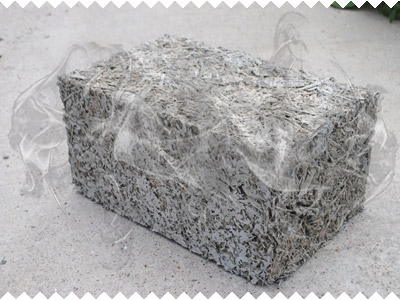

Malzememize kompozisyon ve üretim süreci ile başlıyoruz. Mesele şu ki, bazı maddi kusurların varlığı veya yokluğu, belirli süreçlerin performansının kalitesine bağlıdır. Ve bu çok önemli. Arbolit, kaba taneli hafif beton çeşitlerinden biri olarak konumlandırılmıştır. Dolgu olarak talaş kullanır. Talaşlar çimento macunu ile monolitik bir yapıya yapıştırılır.

Malzeme inşaatta çeşitli şekillerde kullanılır:

- geniş formatlı duvar blokları;

- içi boş bloklar;

- ısı yalıtım plakaları;

- duvarın yerinde dökülmesi için karışımlar.

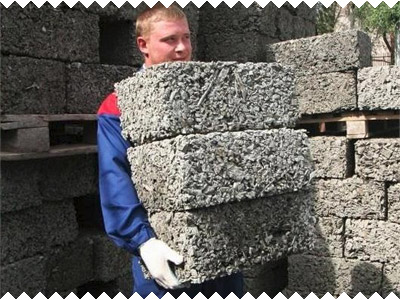

Yığma bloklar en geniş uygulamayı buldu ve "arbolit" terimi her şeyden önce olduğu gibi anlaşıldı. Arbolit bloklarının en yaygın boyutu 500 × 300 × 200 mm'dir. Ancak son zamanlarda, üreticiler ürün hatlarını genişletmeye ve diğer boyutlarda arbolit sunmaya başladı.

Blokların üretim teknolojisi nispeten basittir, ancak başka yerlerde olduğu gibi incelikler vardır. Gelecekteki ürünlerin kalitesi, birkaç önemli üretim sorununa uyulmasına bağlıdır. Üretici, ürünü adına "arbolit" terimini kullanıyorsa, bu ürünler için düzenleyici belgelerin gereksinimlerine uymalıdır, bunlar:

- 1. GOST 19222-84 "Arbolit ve ürünleri. Genel özellikler."

- 2. SN 549-82 "Ahşap betondan yapıların ve ürünlerin tasarımı, üretimi ve kullanımı için talimatlar."

Arbolit bloklarının bileşimi

Kullanılan ahşap beton blokların üretimi için:

- Talaş;

- Kimyasal katkı maddeleri;

- su;

- Çimento.

#1. Talaş. Son mukavemet büyük ölçüde talaşların boyutuna bağlıdır. Çıktı, özellikleri kesinlikle normalleştirilmiş olan tam olarak arbolit olması için, yongalar üretim için kullanılmalıdır. Boyutları düzenlenmiştir. GOST maksimum 40 × 10 × 5 mm partikül boyutu önermektedir (uzunluk / genişlik / kalınlık).

Aralıklardan talaş boyutlarına sahip bloklar için en iyi performans:

- uzunluk - 25 mm'ye kadar;

- genişlik - 5..10 mm;

- kalınlık - 3..5 mm.

Talaş, talaş, thyrs, şenlik ateşi, saman ve ahşap beton üretimi için çimento ile karıştırmaya çalıştıkları diğer her şey üretimi için uygun değildir. Sadece ağaç kabuğu, yapraklar, toprak ve diğer istenmeyen safsızlıkları içermeyen talaşları temizleyin. % 10'a kadar kabuk veya% 5'e kadar yeşillik eklenmesinin arbolit özelliklerini ciddi şekilde etkilemediğine inanılmaktadır. Ancak bu safsızlıkların olmaması daha iyidir.

Genellikle kereste fabrikalarında ve diğer ahşap işleme işletmelerinde düzenlenen ahşap beton blokların üretimi. Onlar için arbolit temel bir iş değildir. Sonuç olarak, vicdansız üreticiler, üretimin karlılığını arttırmak için, cipslere ek olarak mevcut olanları ekleyin. Dolayısıyla ürünlerin öngörülemeyen kalitesi.

Uzman işletmeler, istenen talaş boyutuna göre kalibre edilmiş üretken merdaneli kırıcılar kurar.

Son tüketici için, hammaddelerin üretildiği odun tipi çok önemli değil, ancak teknoloji uzmanları bunu doğru mineralleştirici dozajı ve sıkıştırma derecesi seçimi için dikkate almalıdır. Bu nedenle, karaçam odun yongaları diğer kozalaklara göre iki kat katkı maddesi gerektirir. Diğerlerinden daha sık olarak, çam, ladin ve daha az sıklıkla parke, talaş üretimi için kullanılır.

#2. Kimyasal katkı maddeleri. Ahşap dolgu maddesi, çimento hamurunun ahşap parçacıklarının yüzeyine yapışmasını önleyen şekerler içerir.

Bu sorunu çözmek için 2 ana strateji kullanılır:

- 1. ahşap hammadde Kurutma kullanımdan önce üretimde birkaç ay için.

- 2. Kimyasal bileşenlerin bir çözeltisinde yongaların yüzeyinin mineralizasyonu.

En iyi sonuçlar, sorunu çözmek için entegre bir yaklaşımla elde edilir. Şeker içeriğini azaltmak ve hammaddelerin mineralizasyonu diğer önemli görevleri çözmemizi sağlar:

- malzemenin biyolojik direncinin arttırılması;

- bitmiş ürünün çalışması sırasında su geçirgenliğinde azalma.

Tüm bu sorunları çözmek için, arbolit üretiminde aşağıdaki bileşenler kullanılabilir: kalsiyum klorür (GOST 450-77), su bardağı (GOST 13078-67), silikat blok (GOST 13079-67), alümina sülfat (GOST 5155-74) , kireç (GOST 9179-77).

#3. Su. Özellikleri verilenlere karşılık gelen arbolit blokları, belirli bir teknolojik operasyon sırasını takip ederek elde edilebilir. Mineralizatör ilavesiyle su önceden hazırlanır. Bileşenlerin tüketimi aşağıdaki oranlarda alınır:

| katkı maddesi | CaCl2 | Al2 (SO4)3 | Al2(SO4)3+ Ca (OH)2 |

|---|---|---|---|

| 1m3 ahşap beton başına tüketim, kg | 12 | 12 | 8+4 |

Cips zorlamalı miksere dökülür. Geleneksel yerçekimi beton mikserleri yeterli homojenleştirme sağlamaz. Çözünmüş bir mineralizer içeren su karıştırılır ve talaşların yüzeyi üzerine eşit olarak dağıtılır. Karıştırma 20 saniyenin üzerinde gerçekleşir. Bir sonraki aşamada çimento eklenir. Çimento ile karıştırma 3 dakika sürer.

#4.Çimento. İnşaatta kullanım için yeterli malzeme mukavemeti, sadece en az 400 dereceli çimento kullanıldığında elde edilir Çimento, depolama sırasında hızlıca kaliteyi kaybetme özelliğine sahiptir. Fabrika çıkışında bile çimento genellikle beyan edilen özellikleri karşılamamaktadır. Bu nedenle, teknik özellikleri yapısal malzeme gereksinimlerini karşılaması gereken arbolitik blokların 500. çimentodan yapılması daha iyidir.

Blok oluşturma

Kalıplama, karıştırıldıktan sonraki 15 dakika içinde tamamlanmalıdır. Sonraki işlemlerin mekanizasyon derecesine bağlı olarak, aşağıdaki kalıplama yöntemleri ayırt edilir:

- titreşimsiz manuel kalıplama;

- titreşimli manuel kalıplama;

- titreşimli bir makinede üretim;

- bir yük ile titreşimli bir makinede üretim.

Proseslerin mekanizasyonu daha yüksek kalitede ve parametreye kararlı arbolit blokları elde edilmesini sağlar. Bu durumda, boyutlar, geometri ve yoğunluk üründen ürüne kaydedilir.

Kalıpta ürünün kürlenmesi, kalıplama işleminden hemen sonra kalıpların çıkarılması çözeltinin çok sıvı bir kıvamı ile önlendiğinde el sanatları üretiminde kullanılır. Genel olarak, kalıplar maruz kalmadan çıkarılır.

Ham bloklar çıkarılabilir bir alt palette veya doğrudan atölyenin tabanında kalır.

Bileşimi aynı olan arbolit blokları, yönteme ve sıkıştırma derecesine bağlı olarak farklı özellikler alabilir. Bir karışımı bir kalıba bastırmanın ana amacı yoğunluğunu arttırmak değildir. Ana görev, keyfi olarak yönlendirilmiş, tamamen çimento hamuru ile kaplanmış ağaç yongalarının hacmine eşit olarak dağıtılmış bir yapının oluşturulmasıdır.

Sıkıştırma sırasında titreşim çok ölçülüdür. Aşırı titreşimler çimento hamurunun kalıbın altına yerleşmesine neden olur. Dolgu taneleri için tam kapak ile hacim boyunca düzgün dağılımını korumak önemlidir. Yüksek yoğunluklu ahşap betonda bile, talaş su ile çimento çözeltisinde yüzmez. Çimento hamuru dolgu tanelerini örten bir yapışkan gibi çalışır.Sadece odun yongalarının hacmi ve onu kaplayan çimento taşının kalınlığı değişir.

Bloklar, dolgu tanelerinin karşılıklı olarak yeniden yönlendirilmesi için yeterli değerlerde sızdırmaz hale getirilir ve temas alanlarını arttırır. Cipslerin sıkışması ve deformasyonu gerçekleşmez. Bu, sızdırmazlık kuvvetinin çıkarılmasından sonra blok boyutunun korunmasını sağlar.

Tüm bileşenlerin doğru dozlanması ve teknolojiye uyum ihtiyacı

Bileşenlerin dozajının doğruluğu GOST tarafından düzenlenir. Toleranslar yüzde birkaçını aşamaz. Su eksikliği koşullarında, tüm çimento hacminin hidrasyonu gerçekleşmez. Fazlalığı birkaç nedenden dolayı istenmeyen bir durumdur:

- Su-çimento oranının aşılması mukavemeti azaltır.

- Aşırı süneklik, ıslak bloğun kalıplamadan hemen sonra kalıptan çıkarılmasını önler.

- Bloğun palet üzerindeki depolama süresi ilk ayara kadar artırılır.

Arbolite giren odun yongaları için mineralleştiricilerin konsantrasyonu, malzemenin mukavemeti ve dayanıklılığı için önemlidir. Standartlarda verilen bileşenlerin dozajları, agreganın belirli bir kalibresi ve nemi% 25 seviyesinde hesaplanır. Optimal dozaj, bitmiş numunelerin testlerine dayanarak ampirik olarak seçilir.

Hidrasyon işlemi için, mineral çözeltilerle su çözeltisinin sıcaklığı önemlidir. 15 ° C'den az olmamalıdır. Soğuk mevsimde gerekli sıcaklığı ayarlamak için su ısıtılır veya ısıtılmış bir odada tutulur. Mineralleştirici CaCl2 olarak kullanıldığında suyun kimyasal olarak ısıtılması da mümkündür.

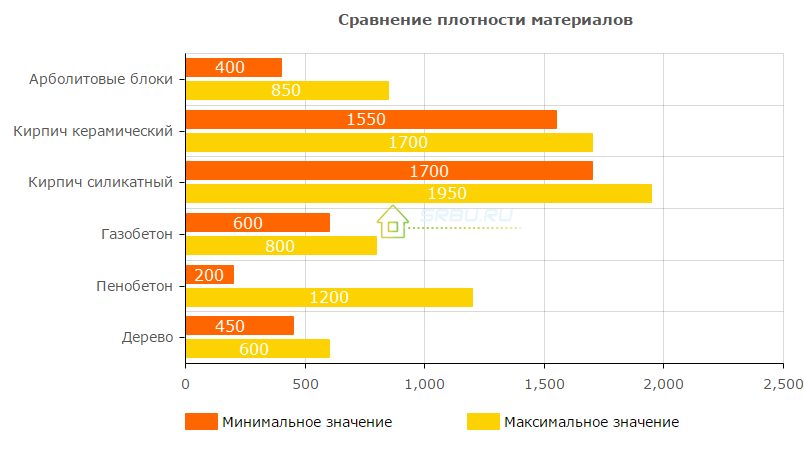

Arbolit yoğunluğu

Amaca göre, malzeme şartlı olarak 2 türe ayrılır:

- ısı yalıtımı;

- Yapısal.

Belirleyici faktör ürünün yoğunluğudur. 500 kg / m'ye kadar yoğunluğa sahip blokların olduğuna inanılmaktadır.3 destek yapılarının bir parçası olarak kullanım için uygun değildir. Ancak, çatı veya zeminlerden gelen yükün sütunlar veya diğer elemanlar tarafından algılandığı binalarda dış duvarların inşası sırasında ısı yalıtımı için kullanılabilirler.

Yapısal bloklar için tipik değerler 550 ila 700 kg / m3 arasındaki yoğunluk değerleridir. Ancak 850 kg / m3'e kadar yoğunluğa sahip ürünler satın alabilirsiniz. Çok yüksek değerler, elemanların iyi yük taşıma kapasitesini gösterir, ancak ısı yalıtım kalitesinde daha hafiftir. Ünite nem kaybını durdurduğunda malzemenin yoğunluğu sabit bir kütle ile ölçülür.

Dökme arbolitten yapılmış duvarlar yaklaşık 300 kg / m3 yoğunluğa sahip olabilir, ancak taşıma kapasitesinde 550 kg / m3 yoğunluğa sahip taşlardan daha düşük değildirler.

Arbolit Bloklarının Dayanımı

Blokların taşıma kapasitesi, basınç dayanımları ile karakterizedir. Test sonuçlarına göre, ürünlere basınç dayanımı için bir marka ve bir sınıf verilebilir. Genel olarak, malzemelerin yoğunluğu ile ilgilidir.

| Yoğunluk, kg / m3 | işaret | sınıf |

|---|---|---|

| 400 - 500 | M 5 | 0.35'te |

| 450 - 500 | M 10 | 0,75'de |

| 500 | M 15 | 1.0'da |

| 500 - 650 | - | 1.5'te |

| 500 - 700 | M 25 | 2.0'da |

| 600 - 750 | M 35 | 2.5'te |

| 700 - 850 | M 50 | 3.5'te |

Ağır beton ürünlerinde olduğu gibi, marka bir grup numunenin test sonuçlarına göre ortalama değerdir. Sınıf, garanti edilen mukavemeti karakterize eder, numunelerin% 95'i sınıfta karşılık gelmelidir.

İyi bir örneklemle yapılan gerçek testlerde, marka ve sınıf arasındaki dönüşüm faktörleri arasındaki ilişki doğru değildir. Bu durumda, marka ve sınıf arasındaki boşluk, işletmedeki üretim kültürünü anlatabilir. Boşluk ne kadar küçük olursa, üretim organizasyonu o kadar yüksek olur. Yerli uygulamada, arbolit bloklarının üretimi, varyasyon katsayıları kullanılarak dikkate alınır. 1. kalite kategorisindeki ürünler için, en yüksek -% 15 için% 18 değerine izin verilir.

Duvarda, ürünlerin küçük boyutu, sınıflandırma kavramını anlamsız hale getirir. Arbolit blokları olan büyük taş taşları satın alırken, atanan bir sınıfa sahip ürünleri tercih etmeye değer.

3 m yüksekliğe kadar tek katlı binaların taşıyıcı duvarlarının inşası için, B sınıfı 1.0 bloklarının kullanılmasına izin verilir. Daha yüksek duvarlar için B sınıfı 1.5 elementlere ihtiyaç vardır. 2-3 katlı binalar için B 2.0 ve B 2.5 sınıflarının bloklarını kullanın.

Ahşap betonun basınç dayanımı hücresel beton için tipiktir. Önemli bir fark, 0.7 ila 1.0 MPa arasında değişen blokların eğilme dayanımıdır. Elemanların elastik modülü 2300 MPa'ya kadar ulaşabilir. Bu değerler, arboliti hücresel beton arasında özel kılar. Köpük beton ve gaz beton için yüksek bir çatlama olasılığı varsa, arbolit için bu sorun buna değmez.

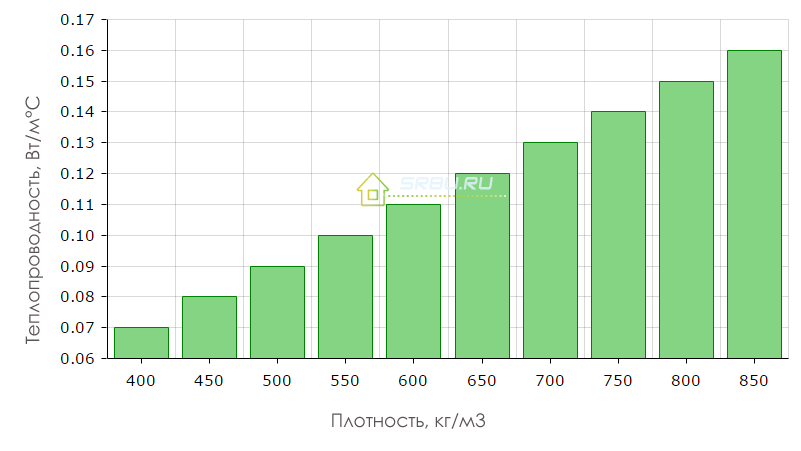

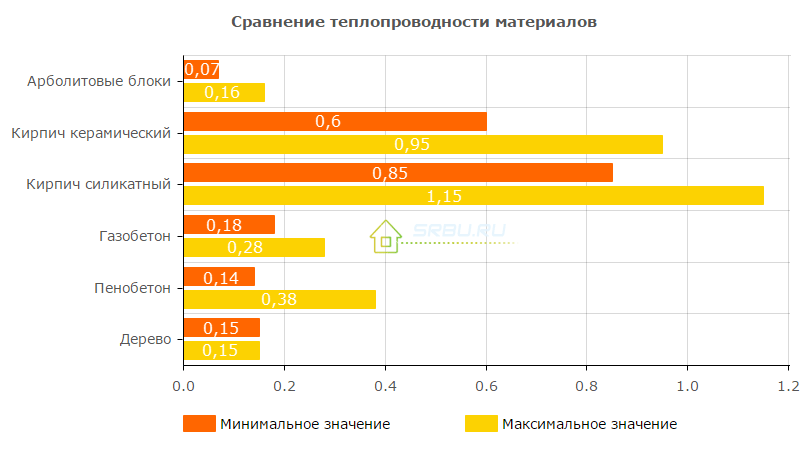

Ahşap betonun ısı iletkenliği

Ahşap beton için ısı iletkenliği anahtar parametrelerden biridir.

Aşağıdaki ilerlemede yoğunluğunda bir artış ile büyür:

GOST tarafından tavsiye edilen, ılıman enlemlerde ahşap betondan yapılmış kapalı yapıların kalınlığı 38 cm'dir, ancak bu kalınlıkta duvarlar nadiren dikilir. Uygulamada, konut binalarının duvarları için, 500 × 300 × 200 mm'lik bloklar arka arkaya düz olarak döşenir. İç ve dış dekorasyonla birlikte, bu, yoğuşma problemi olmadan odalarda rahat bir sıcaklık sağlamak için yeterlidir.

Ek ısı yalıtımı genellikle perlit ilavesiyle 1.5-2 cm kalınlığında sıcak alçı sistemleri kullanılarak gerçekleştirilir. Isıtılmamış veya periyodik olarak ısıtılmış odalar (banyolar) için, kenarlara blok döşenmesi sıklıkla kullanılır.

Ahşap betonun nem emilimi

Arbolitin özellikleri, ısı yalıtım blokları için% 85'e kadar ve yapısal olanlar için% 75'e kadar su emme miktarını gösterir. Bu değerlerin anlaşılması gerekir. Blok yapı, bir çimento taşıyla yapıştırılmış farklı ağaç yongalarından oluşur. Birbirlerine göre rastgele yönlendirilirler.

Bloğun yüzeyine dökülen su, içinden serbestçe akar. Doğal olarak, daldırma sırasında, su ünitenin içinde bulunan büyük miktarda havayı yer değiştirebilir. Ünite sudan çekilirse, su akar ve çimento taşı hızla kurur.

Doğal ortamda, örneğin bir evin duvarında bulunan arbolit blokları, aslında çevredeki havadan nem birikmez. Bu, malzemenin çok düşük emme neminden kaynaklanmaktadır, çünkü mineralize odun yongaları ve çimento higroskopik olmayan ve hafif ıslanabilir malzemelerdir. Banyoların inşası için malzeme kullanımının popülaritesine neden olan şey budur.

Dışarıdan ahşap betondan yapılmış bitmemiş bir duvara su dökerseniz, içeride görme şansı vardır. Bu nedenle, malzeme cephe dekorasyonu olmadan kullanılmaz. Ahşap beton için sıva harçları ile bitirme veya asma cephe sistemlerinin montajı önerilir.

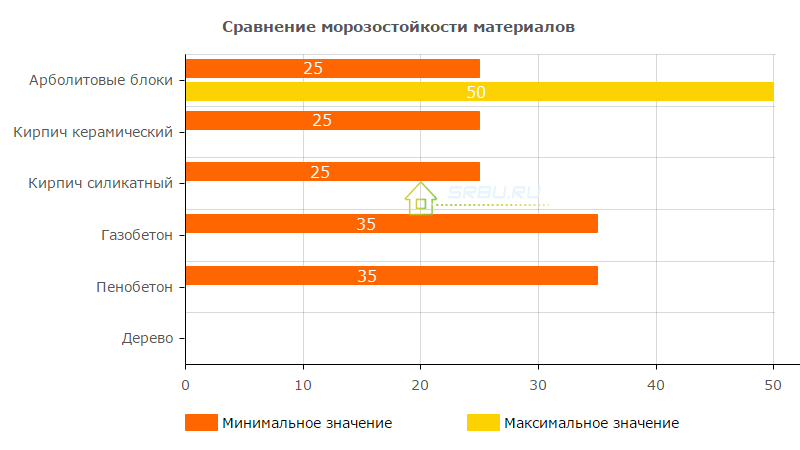

Donma direnci

Donma ve çözülme sırasında ürünlerin kademeli olarak imha edilmesi, su donmanın boşluklarda genişlemesinin bir sonucu olarak ortaya çıkar. Daha fazla su içerdiklerinde, daha az donma - çözülme döngüsü daha az malzemeye zarar vermeden dayanabilir.

Düşük emilim nem emilimi, arbolite donmaya karşı iyi direnç sağlar. Minimum değer F25'tir ve F50'ye ulaşır. Ahşap betonun neme doğrudan maruz kalmasından korunması, yapıdaki malzemenin gerçek donma direncini artırır. Buna ek olarak, 7-10 yıl boyunca ahşap betondan yapılmış binaların duvarlara zarar vermeden işletilmesinin gerçek örnekleri vardır. Ve dış çevresel faktörlerin etkilerinden korunmayan duvarlardan bahsediyoruz.

Malzeme çekmesi

Arbolitin tamamen büzülmeye eğilimli olmadığına inanılmaktadır. Ancak ilk aylarda hala küçük büzülme süreçleri var. Temel olarak, bloğun üretimdeki olgunlaşması aşamasında bile dururlar. Blokların yapıya yerleştirilmesinden sonra blok boyutunda kritik olmayan bir azalma (% 0.4 - 0.8 oranında) mümkündür.

Blokların yüksekliğinde bir miktar azalma, üstteki elemanların, tavanların ve çatı yapılarının ağırlığı altında meydana gelebilir. Finisaj ile ilgili problemleri önlemek için, ana çalışma kompleksinin tamamlanmasından sonraki ilk 4 ay içinde sıva yapılması önerilmez.

Ahşap beton blokların yangına dayanıklılığı

Yangına dayanıklılık açısından, arbolit blokları aşağıdaki parametrelere sahiptir:

- yanıcılık grubu - G1, yani düşük yanıcı bir malzemedir;

- yanıcılık grubu - B1, alev geciktirici malzeme;

- duman üretme kabiliyeti - D1, düşük duman oluşturan malzeme.

Ses yalıtımı

Gürültü emiliminde, arbolit blokları aşağıdaki gibi malzemelerden üstündür. tuğla ve ahşap. Arbolit bloklarının gürültü emme katsayısı, 135 ila 2000 Hz arasındaki akustik aralıkta 0,17 - 0,6'dır.

Buhar geçirgenliği

Arbolit nefes alabilir bir malzemedir; buhar geçirgenliği% 35'e kadardır. Bu nedenle bu malzemeden inşa edilen evlerde nem yoktur ve mikro iklim hem soğuk hem de sıcak mevsimde rahattır.

Arbolit Bloklarının Dezavantajları

Arbolit ne kadar iyi olursa olsun, malzemenin dezavantajları hala bilinmeye ve dikkate almaya değer.

Birkaç şüpheli an, inşaatçının çözümünü sallayabilir:

- 1. "garaj" kalite blok pazarında bolluk.

Güçleri, ısı transfer dirençleri üretici tarafından bile bilinmemektedir. Bölgelerde fabrika ahşap betonu edinilmesinde zorluklar yaşanmaktadır. Yukarıda, arbolit bloklarının üretiminde en önemli anları yazdık. Anladığınız gibi, zanaat koşullarında belirli görevleri yerine getirmek mümkün değildir.

- 2. Yetersiz geometri doğruluğu.

Arbolit bloklarının geometri doğruluğu, diğer hafif beton duvar taşlarından (köpük beton, gaz beton) daha düşüktür. Bu, özellikle el emeğinden büyük pay alan endüstriler için geçerlidir. Yüzeylerin boyut ve göreceli pozisyonundaki sapmalar, derz kalınlığının 10 - 15 mm'ye çıkarılmasını gerekli kılar. Ve bu, duvarların dikişlerde donmasını, maliyet aşımlarını ve duvar işinin hızında bir azalmayı gerektirir.

Üreticiler duvarcılık için sıcak perlit çözeltileri kullanmanızı tavsiye eder, ancak hazırlıkları daha pahalıdır. Son zamanlarda, blokların geometrisini geliştirmek için yüzey frezeleme uygulamaya başlar.

- 3. Doğrudan neme maruz kalmaya karşı koruma ihtiyacı.

Teorik olarak, korunmasız bir duvar, büyük rüzgar basınçları için geçirgen olabilir, ancak bu fenomenin gerçek bir doğrulaması elde edilmemiştir. Sıva kaplamalarının yüzeye uygulanması geçirgenlik problemlerini çözer.

- 4. Arbolit blokların yüksek maliyeti.

Bu, üretim süreçlerinin yetersiz otomasyonu, teknoloji geliştirme derecesi ve mütevazı üretim hacimlerinden kaynaklanmaktadır. Sonuç olarak, köpük beton ve gaz beton blokların ana maliyeti 1,5 kat daha düşüktür.

- 5. Kaplama malzemelerinin seçiminde kısıtlamaların varlığı.

Düzgün çalışma için, sadece “nefes alabilen” yüzeylerin ahşap beton duvar ile birleştirilmesi önemlidir.

Arbolit bloklarının avantajları

Arbolit teknolojisini geliştirmeye karar verenler, birçok avantajından ilham almalıdır:

+ 1. malzemenin çevre dostu.

Mineralleştiricileri bile atmosfere zararlı maddeler yaymaz.

+ 2. En yüksek buhar geçirgenliği.

+ 3. malzemenin hafifliği.

Malzemenin hafifliği ve esnekliği güçlü ve sağlam bir temel gerektirmez. Ek bir avantaj depreme dayanıklılıktır.

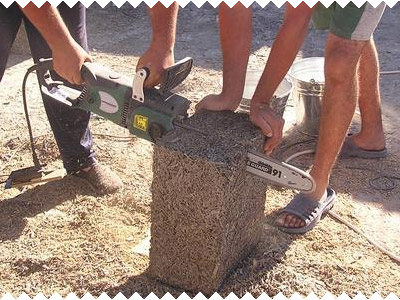

+ 4. İşleme kolaylığı.

+ 5. Kolay montaj donanımı.

Çivileri arbolite sürün ve vidaları bir ağaçta olduğu gibi vidalayın.

+ 6. Düşük ısı iletkenliği.

Düşük katlı inşaatlar için yeterli mukavemete sahip mükemmel ısı transfer direnci, ek yalıtım olmadan yapmanıza ve tek katmanlı bir duvar yapısı elde etmenize olanak tanır.

+ 7. Düşük ses geçirgenliği.

+ 8. Takviyenin reddedilmesi.

Duvarın takviyesini ve küçük nesneler üzerindeki monolitik kayış cihazını terk etme yeteneği.

+ 9. Biyolojik direnç.

+ 10. Yanmazlık.