Alüminyum için bir kaynak makinesi nasıl seçilir

Deneyimli kaynakçılar bile, ilk kez manuel ark tarzında alüminyum birleştirmeyle karşılaşırlar, genellikle kaynak kalitesinde hayal kırıklığı yaşarlar. Böyle bir "karamsar" metal ile düzenli olarak çalışmanız gerekiyorsa, makalemiz yüksek kaliteli sıkı dikişler oluşturacak olan alüminyum için bir kaynak makinesi seçmenize yardımcı olacaktır.

Alüminyum kaynağın özellikleri ve zorlukları

Motor yağ karterindeki veya şanzıman karterindeki bir çatlağı kapatmak için alüminyum kaynağı gerekebilir. Genellikle motor soğutma ceketinin donmuş bloğu bu şekilde onarılır. Alüminyum kaynak cihazları kimya ve gıda endüstrilerinde, kapların, kolektörlerin, filtrelerin ve diğer ürünlerin imalatında talep görmektedir.

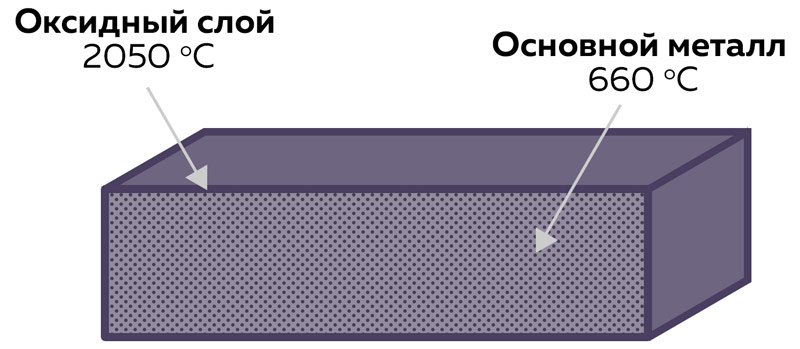

Ancak alüminyum ve alaşımları AlMn, AlSi, AlMg, ana özellik - yüzeyde refrakter oksit tabakasının varlığı nedeniyle daha kötü kaynaklanır. Erime noktası 2044 derecedir, altındaki metal 660 dereceden sonra akar. Ana sorun budur, çünkü küçük bir akım gücü dış tabakayı eritemez ve dolgu metali yüzeyde bulunur. Büyük bir akım yanıklara yol açar. Bu nedenle, alüminyum kaynağı için klasik teknolojiler uygun değildir.

Bu metalle çalışmanın diğer zorlukları arasında şunlar vardır:

- Erime noktası ile katılaşma arasındaki küçük fark. Alüminyum 660 derecede akışkan hale gelir. Ancak sadece 15-20º C soğumaya izin verilirse, zaten kristalleşmeye başlar. Bir çalışma akımını, bir dikişin oluşturulabileceği bir aralıkta tutabilen bir alüminyum kaynak aparatı gereklidir.

- Artan termal iletkenlik. Isı alüminyumdan yumuşak çeliğe göre 5 kat daha hızlı yayılır. Kaynak havuzu hızlı bir şekilde soğur ve parça, küçük bir dikişten bile geniş bir alanda önemli ölçüde eğilebilir.

- Erimiş formda rengin korunması. Demirli metalleri kaynaklarken, kaynakçının kırmızı cürufun aksine beyaza dönüştüğü için göz kamaştırıcı beyaz hale geldiği için kaynak havuzunun durumunu ve sağlanan dolgu miktarını kontrol etmesi kolaydır. Alüminyum sıvı formda renk değiştirmez ve bir kaynakçının bir dikişin nasıl oluştuğunu görsel olarak anlaması daha zordur.

- Artan büzülme. Soğutulduktan sonra, biriken metal silindirler önemli ölçüde sarkabilir, bu da dikişte çukurlar oluşturur ve yukarıdan yeniden yüzeyleme gerekecektir.

- Çevre ile etkileşim. Ortam havasıyla temas ettiğinde, alüminyum hidrojeni buharlaştırır, bu da kaynak yapısında büyük gözeneklere yol açar. Su veya başka bir sıvının basıncı böyle bir bağlantıya dayanmayacaktır. Kaynak havuzunu harici gazlardan korumak gerekir.

- Artan akışkanlık. Erimiş halde, alüminyum suya benzer - özellikle eğimli bir düzlemde bir dikişi korurken sıvı metali bir brülöre yönlendirmek daha zordur. Bu ayrıca yanıklar yoluyla hızlanmaya neden olur.

Acemi alüminyum kaynakçılar için ilk dikişler her zaman kötüdür. Yavaş yavaş, sorun pratikte eğitim ile çözülür. Ancak, alüminyumun birleştirilmesi için tasarlanmış bir kaynak makinesinin doğru seçimi büyük önem taşımaktadır.

Alüminyum kaynak için en uygun makine hangisidir?

Piyasada alüminyum çekirdekli kaplamalı elektrotlar bulunduğundan, bu metali kaynaklamanın en ucuz yolunun bir invertör ile manuel ark kaynağı olduğu görülmektedir. Ancak gerçekte, alüminyum üzerine MMA kaynağı, metalin sadece iki tarafını, üste eklenen katkının damlacıklarıyla bağlamanıza izin verecektir.

Dayanıklı ve sıkı bir dikiş burada çalışmaz.İyi bir bağlantı için, MIG veya TIG modları ile alüminyum kaynağı için bir kaynak makinesine ihtiyacınız olacaktır. Her birinin, seçim yaparken dikkate alınması gereken kendi özellikleri vardır.

Alüminyum için MIG / MAG kaynak makinelerini kullanma

MIG kaynağı, kaynak telinin kanaldan doğrudan torç içine sürekli olarak beslendiği yarı otomatik cihazların kullanılmasıdır. Klipsli ikinci kablo doğrudan ürüne bağlanır. Telin iş parçasının yüzeyine kısa devre yapılması, bir elektrik arkının uyarılmasına yol açar. Paralel olarak, nozuldan gelen gaz kaynak havuzunu dış ortamdan izole eder.

şekerleme

- yüksek kaynak hızı;

- kaynak havuzunda olup bitenlerin iyi görünürlüğü;

- kaynak makinesinin ikinci eli iş parçasını desteklemek veya yüksekte kalmakta serbesttir;

- Sürekli uzun dikişler oluşturabilirsiniz;

- işlemin bitiminden sonra cüruf kabuğu yoktur.

eksileri

- Ekipmanın kendisinin yüksek maliyeti. Koruyucu gaz için ek maliyetler vardır (argon ve karbondioksit karışımı).

- Alüminyum dolgu teli ince ve esnektir, bu nedenle çok “yürür” ve kaynak makinesinin yönlendirmesi daha zordur.

- Demirli metallerin ve alüminyumun kaynağının bir yarı otomatik cihazla değiştirilmesi genellikle gerekiyorsa, torçtaki çelik kanalın Teflon'a değiştirilmesi çok zaman alır.

- Alüminyum üzerindeki yarı otomatik bir cihazdan dikişin genişliği heterojendir. İş parçasının ön tarafında bulunuyorsa, daha sonra mekanik sıyırma yapılması gerekir.

Alüminyum için yarı otomatik cihazlar hangi işlevlere sahip olmalıdır?

Alüminyumu yarı otomatik cihazlarla bağlayamazsınız. Kaynak ekipmanı aşağıdaki işlevlere sahip olmalıdır:

Sıcak başlangıç. Bu işleve “Sıcak Başlatma” denir, çünkü bağlantının ilk milimetresinden yüksek kaliteli bir dikiş uygulamanıza izin verir. Bunu yapmak için, tel üzerinde yüksek bir rölanti oranı (80-90 V) korunur ve akım önce ana olanın biraz üzerinde beslenir.

Alüminyum için bu, yüzeyin hızlı bir şekilde ısıtılması ve oksidin yok edilmesi için yararlıdır. Bu etki nedeniyle, dikiş, katkı silindirlerini yukarıdan yapmadan hemen oluşmaya başlar. Profesyonel cihazlarda, ne kadar sıcak olacağını belirlemek için "Sıcak Başlangıç" ayarını yapabilirsiniz.

Pulse. Bu fonksiyon eşit bir temel akım üretmez, bunun yerine değişimine katkıda bulunur. Sonuç, akımın çalışma darbesine yükseldiği genlik ve daha sonra düşüş ile duraklamadır. Pik voltaj anında, oksit erir ve duraklama süresi boyunca dolgu metalinin minimum miktarda spreyle sessiz bir şekilde füzyonu sağlanır.

Profesyonel yarı otomatik cihazlarda, hem darbe frekansını hem de uzunluğunu ayarlayabilirsiniz, bu da alüminyumun kalınlığına ve alaşım türüne bağlı olarak kaynağı ayarlamanıza izin verir. Fonksiyon, özellikle yüzeyin aşırı ısınmasını ve açık deliklerin oluşmasını önlemek için ince metaller için geçerlidir.

Dable Darbe. Önceki efekti iki katına çıkarır. Baz ve ana akım arasında değişen genliğe ek olarak, tepe akımında bir salınım artışı ve azalması vardır. Böyle bir fonksiyon, metalin damla transferine kadar alüminyum kaynağının kalitesini de arttırır. Minimum ısı girişi iş parçasının aşırı ısınmasını ve deforme olmasını önler. Dikişler ince fakat derindir ve kaynak hızı artar.

Alüminyum kaynağı için TIG makinelerinin kullanımı

Alüminyumun TIG kaynağı, alternatif akım üreten bir invertör kullanılarak gerçekleştirilir.

Bir kaynakçı bir elinde tungsten elektrot brülörüne sahiptir. Kütlenin bağlı olduğu parçanın yüzeyine dokunması, bir elektrik arkı oluşumuna yol açar. Tungsten eriyemez, bu nedenle elektrotun uzunluğu değişmez. Alüminyum kaynağı için, çubuğu keskinleştirmek için yuvarlak bir form kullanılır.

Kaynak makinesinin ikinci elinde, dikişin yüksekliğini artırmak ve bağlantıya güç vermek için kaynak havuzuna bir dolgu teli beslenir. Argon koruyucu gaz brülörden kaçarak harici hava ile teması önler.

Alüminyum kaynağı için TIG avantajları

- dikiş sıkı ve sıkıdır;

- işleme gerektirmez;

- yapıda gözenek yoktur;

- 2-3 mm genişliğinde dar dikişler yapılabilir.

Alüminyum kaynak için eksilerini TIG

- dolgu teli ve gaz için artan fon tüketimi;

- düşük kaynak hızı;

- yüksek ekipman maliyeti;

- sadece kısa dikişler oluşturulabilir;

- iğne hızlı bir şekilde püskürtülür ve şeklinin düzeltilmesi gerekir;

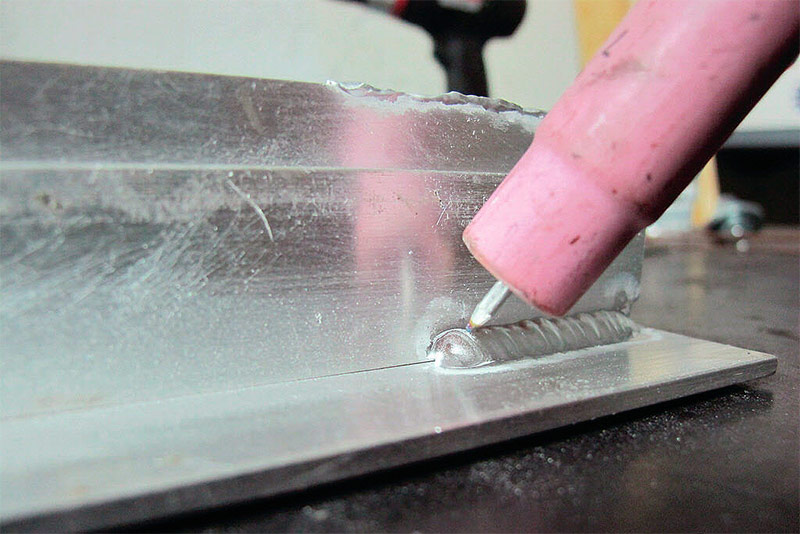

- 1-2 mm kalınlığında alüminyum levha kaynak yaparken, ısıtılmış metaldeki düşüşleri önlemek için bir substrat gereklidir.

TIG kaynağı kullanılarak alüminyum kaynağı yapılırken elde edilebilecek dikişlerin kalitesi.

Alüminyum için TIG invertörlerin hangi işlevleri olmalıdır?

Herhangi bir invertör TIG kaynağı için bir torç ile donatılabilse de, sadece aşağıdaki fonksiyonlar mevcut olduğunda alüminyumun yüksek kaliteli bir argon-ark yöntemiyle bağlanması mümkündür:

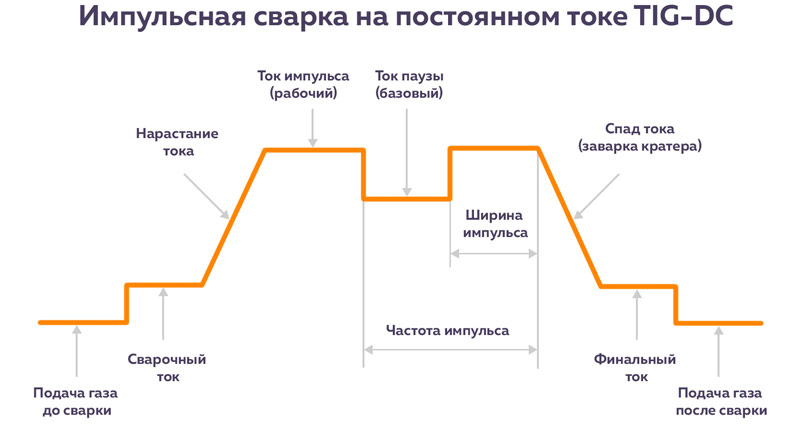

Pulse. Yarı otomatik cihazdakiyle aynı rolü oynar. Isı girdisini azaltır ve sıvı malzemenin yanmasını önler. Profesyonel cihazlar nabız dalgasının ayarlanmasını destekler. Kare dalga, işlemin derin penetrasyonunu ve yüksek hızını verir. Üçgen, minimum ısı transferiyle ince alüminyum levhaların kaynaklanmasını kolaylaştırır. Yuvarlak dalga, kritik bağlantıların eşit nüfuz etmesi için kaynak havuzunu kontrol etmeyi kolaylaştırır. Sinüzoidal, kaynak havuzunun geniş bir kavrayışı ile yumuşak bir ark verir, ancak derin nüfuz etmez.

Ön ve son gaz. Ortam havasını kaynağın başladığı yerden uzaklaştırmak için koruyucu gazın ön temizliğini 2 saniye boyunca başlatır. Arkı 3-10 saniye boyunca kesdikten sonra argon sağlar ve kaynak havuzunun oksijen olmadan normal olarak kristalleşmesine izin verir.

Alternatif akıma geçiş. İnvertörlü TIG kaynağı sadece alternatif akımda mümkündür. Bunu yapmak için, cihazın tanımının AC / DC olarak işaretlenmesi zorunludur.

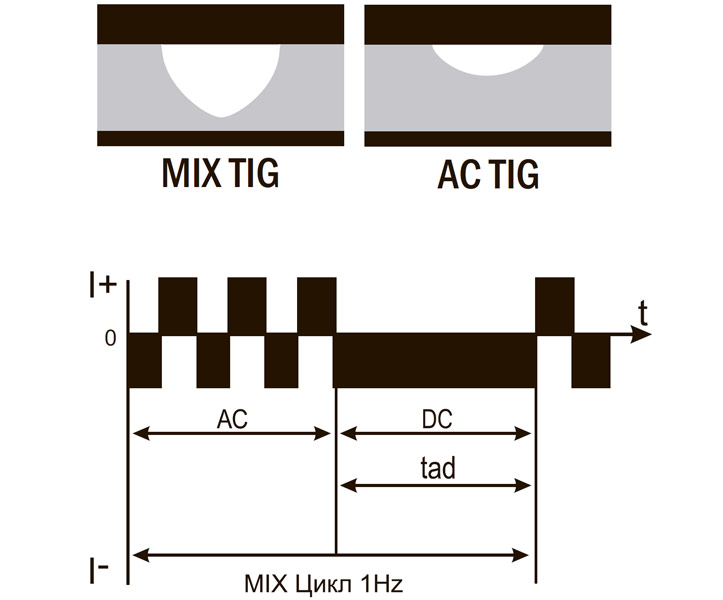

KARIŞIK TIG. Bu mod, doğru ve alternatif akımın malzemesi üzerindeki etkiyi değiştirir. İlk olarak, AC, oksit filmini frekansıyla tahrip eden çalışmaya başlar. Daha sonra DC ile değiştirilir ve dolgu metalinin eşit dağılımı ile derin penetrasyon sağlar. Bu fonksiyon özellikle birbirine 2 ve 7 mm kalınlığında alüminyum bağlamak istediğinizde kullanışlıdır.

Denge ayarı. Pozitif olması durumunda tungsten elektrodun ömrünü uzatan ve penetrasyon derinliğini artıran voltaj polaritesinin otomatik değişim frekansını ayarlamanıza izin verir ve gösterge negatifse, ısı girişini azaltır ve yanıklara ve deformasyonlara karşı korur.

Alüminyum kaynak makineleri için gereksinimleri inceledikten sonra, atölyeniz, atölyeniz veya garajınız için kaynak ekipmanını kolayca seçebilirsiniz.