Proprietăți și caracteristici de PAL

Printre materialele utilizate pentru construcția și fabricarea de mobilă, un loc important îl ocupă PAL din lemn. Ce este PAL, ce tipuri de materiale există, care sunt domeniile de aplicare și nivelul de fabricabilitate al materialului, cum să îl folosești și la ce să te aștepți de la acesta? Răspunsurile la aceste întrebări vor fi date de o imagine de ansamblu asupra proprietăților și caracteristicilor plăcilor de particule.

Cuprins:

Ce este PAL

PAL-ul este un material de foaie obținut prin presarea de mici așchii de lemn care sunt lipite împreună cu lipici. Ideea creării unui astfel de compozit a apărut în 1918. Inițial, s-a propus producerea unui PAL cu căptușeală de placaj cu două fețe. În deceniile următoare, tehnologia de fabricație a fost rafinată și îmbunătățită. Prima fabrică comercială de PAL a fost lansată în 1941 la Bremen, Germania. Distribuția pe scară largă a scândurilor de deșeuri de lemn a început după încheierea războiului.

Interesul pentru materialul nou se datorează mai multor motive:

- ușurința obținerii de piese mari;

- stabilitatea formei și dimensiunilor;

- folosind deșeuri în loc de lemn rar ca materie primă

Datorită producției în masă de plăci de particule, cantitatea de pierderi iremediabile de lemn în timpul exploatării și prelucrării lemnului a fost redusă de la 60 la 10%, iar industria construcțiilor și a mobilierului a primit materiale convenabile, avansate din punct de vedere tehnologic și ieftine.

Tipuri de PAL

Există mai multe tipuri de plăci de particule:

- presat;

- laminat;

- rezistent la umiditate;

- Extrudare.

1. PAL aglomerat Are o rezistență suficientă și este utilizat ca material structural în construcții și pentru fabricarea de mobilă.

2. Panou laminat - Aceasta este o placă presată căptușită cu o acoperire stratificată din hârtie impregnată cu rășini de melamină-formaldehidă. Laminarea crește duritatea suprafeței și rezistența la uzură a plăcii. Un model este imprimat pe hârtie care servește ca decor. În timpul procesului de acoperire, i se poate da o textură care îmbunătățește calitățile decorative ale laminatului.

3. PAL-rezistent la umiditate,destinat utilizării în condiții umede. Rezistența sa la umiditate se realizează prin adăugarea de aditivi hidrofobi la liant.

4. Placă de extrudare (extrudată) nu are rezistență la presare, deoarece este mai puțin dens, iar jetoanele din ea sunt situate perpendicular pe planul plăcii. Acest material este folosit pentru izolarea fonică.

PAL-ul laminat și laminat presat sunt cele mai frecvente și căutate tipuri. Despre ei vom discuta mai târziu.

La rândul lor, plăcile presate sunt împărțite în mai mulți parametri:

în puterea - pentru grupuri P1 și P2. Primul este sobe de uz general, al doilea este material pentru fabricarea de mobilier și alte aplicații interioare.

După structură - la obișnuit (O) și granulat fin (M). Plăcile din grupa M sunt de preferat pentru laminare, deoarece căptușeala este mai bine așezată pe ele.

Tratarea suprafeței - pentru șlefuit (Ш) și nepoluat (НШ).

Prin calitatea suprafeței - pentru clasele I și II, pentru fiecare dintre acestea GOST definește o listă a defectelor admise și numărul acestora.

În funcție de clasă - la clasele E0.5, E1 și E2. Ele diferă în conținutul maxim admisibil de formaldehidă din material și în eliberarea acestuia în aer. Pentru uz interior, sunt permise doar clasele E0.5 și E1.

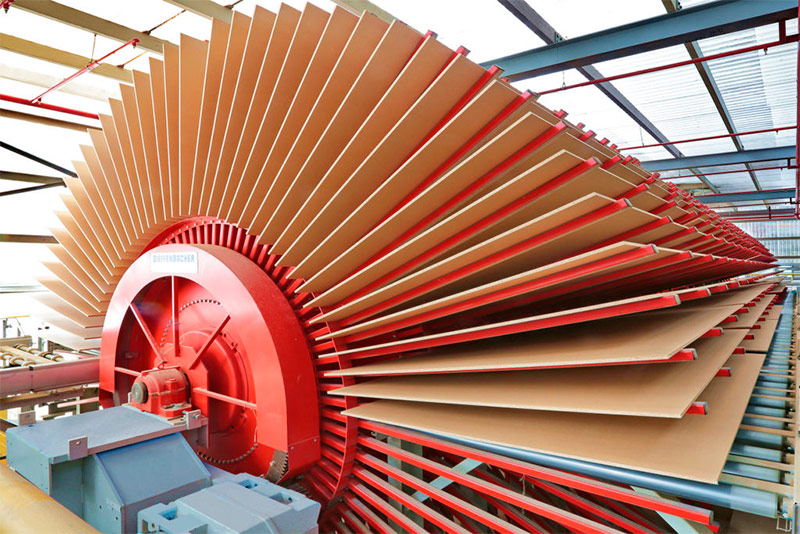

Cum se face PAL

Lemnul non-business și aproape orice deșeuri de lemn generate în timpul prelucrării, începând de la tăierea copacilor, sunt potrivite pentru fabricarea PAL

- jurnalele și ramurile rotunde standard;

- lespezi, rămâne din tăierea plăcilor, tunderea;

- așchii de lemn, bărbierit, rumeguș.

Producția constă în mai multe etape.

Prepararea materiei prime

Deșeurile abundente sunt zdrobite în chipsuri. Jetoanele și bărbieritele mari sunt utilizate pentru a produce bărbierituri de dimensiunile cerute: de la 0,2 până la 0,5 mm grosime, 5–40 mm lungime și până la 10 mm lățime.

Cherestea rotundă este curățată de scoarță, tăiată în segmente măsurate, de obicei 1 m lungime, iar după înmuiere este împărțită de-a lungul fibrelor în fragmente mici, urmată de măcinarea la starea dorită.

Placa are o structură în trei straturi. Straturile exterioare sunt confecționate din jetoane mici, iar miezul este format din altele mai mari. Prin urmare, masa de cipuri este separată și partea destinată straturilor exterioare este în continuare strivită. După uscare are loc sortarea. Prin cernere, fracțiile necorespunzătoare sunt separate și redistribuite, iar chipsurile prea mari sunt readuse la șlefuire.

Formarea și presarea

Jetoanele preparate sunt amestecate cu rășină sintetică, care face parte din PAL ca liant. Această operație se realizează într-o mașină specială, unde rășina este pulverizată pe picături mici și se așează pe suprafața particulelor de lemn „suspendate” în fluxul de aer. Acest mecanism vă permite să lipici întreaga suprafață a cipurilor și să prevină depășirea rășinii.

Jetoanele cu tară intră într-un distribuitor, care le așază pe o bandă transportoare sau pe un palet, formând un strat cu o grosime dată. Trei straturi sunt stivuite secvențial, în conformitate cu structura în trei straturi a PAL. „Covorul” rezultat este împărțit de-a lungul lungimii în pachete de dimensiuni standard și alimentat într-o presă vibrantă pentru compactare preliminară. După presare prealabilă, se obțin brichete care pot rezista la mișcare în presa hidraulică principală.

Înainte de presare, brichetele sunt încălzite la 75despreC folosind radiații cu microunde. În presă, acestea sunt afectate de o temperatură de 150-180despreC și temperatura 20–35 kgf / cm2. Sub presiune, materialul este compactat, iar încălzirea face ca liantul să se întărească.

Pregătire deplină

După finalizarea presării, foile de plăci de particule terminate sunt răcite prin fluxuri de aer, apoi stivuite în picioare și lăsate câteva zile. În acest timp, temperatura se egalizează treptat în material și tensiunile interne sunt îndepărtate.

Până la o pregătire completă, materialul este lustruit și tăiat în foi de un anumit format. După aceea, acestea sunt marcate și ambalate pentru a fi expediate consumatorului. La fabricarea mobilierului sau a plăcilor, se adaugă o etapă de laminare la lanțul de proces.

Dimensiuni standard pentru PAL

Producția oferă mai multe dimensiuni standard ale foilor de PAL:

- 2440x1220 mm;

- 2440x1830 mm;

- 2750x1830 mm;

- 2800x2070 mm.

Ultimul format din această listă nu este prevăzut de GOST-ul rus, dar unele companii străine furnizează foi laminate de această dimensiune. Grosimea materialului îndeplinește de obicei standardele adoptate în producția de mobilă: 10, 16, 18, 22 și 25 mm.

Abateri de dimensiuni maxime admise conform GOST 10632-2014:

| În funcție de grosime, mm | Lungime mm | Latime mm |

|---|---|---|

| +/- 0,3 - pentru lustruit | +/- 0,5 | +/- 0,5 |

| -0,3 / + 1,7 - pentru nepoluat |

Principalele caracteristici ale PAL

Rezistența și densitatea PAL

Rezistența unui PAL este determinată de apartenența sa la una din două grupuri - P1 sau P2. Plăcile P2 au o rezistență mai mare la îndoire - 11 MPa față de 10 MPa în grupul P1. Sunt de aproape o dată și jumătate mai rezistenți la dezamăgire. Densitatea foilor ambelor grupuri este de 550 - 820 kg / m3.

Un aspect al puterii este capacitatea de a ține elemente de fixare. Un șurub înșurubat pe fața plăcii rezistă la o sarcină de tragere de 3,5 până la 5,5 kg pe milimetru lungime. Când este instalat la sfârșit, forța finală este mai mică - 3,0-4,5 kg / mm.

| indicator | Plita P1 | Farfurii P2 |

|---|---|---|

| Densitate, kg / m3 | 550-820 | |

| Rezistența la impact, j / m2 | 4000-8000 | |

| Duritate, MPa | 20-40 | |

| Rezistență specifică la șuruburile de tragere, N / mm, de la Plasti | 55-35 | |

| Rezistență specifică la șuruburi de tragere, N / mm, de la margine | 45-30 | |

Rezistența la umiditate a PAL

Rezistența plăcilor de particule la umiditate nu este reglementată. Acest material este destinat numai în condiții de uscare.Deși există versiuni rezistente la umiditate, care sunt făcute cu adăugarea unui hidrofug.

Rezistență biologică

Rezistența biologică a plăcilor de particule este destul de mare. Nu sunt deteriorate de insecte, nu se rădăcină pe ciupercă. Soba se poate prăbuși complet din umiditate, dar nu va putrezi.

Securitatea la incendiu

La evaluarea pericolului de incendiu, PAL trebuie considerat ca lemn. Compozitul aparține aceluiași grup de combustibilitate G4, deși se aprinde și nu răspândește focul la fel de ușor ca lemnul.

Prietenie cu mediul

Placa de particule este suficient de sigură pentru oameni, dar atunci când o folosiți, trebuie să acordați atenție clasei de emisie, care depinde de nivelul emisiilor de formaldehidă în aer. Materialele din clasa E2 nu pot fi utilizate în spații rezidențiale, în acest scop sunt prevăzute plăci din clasa E1. Pentru camerele de copii, școli, grădinițe, creșe, spitale, sobe de clasă E0.5 trebuie utilizate, care conțin o cantitate foarte mică de formaldehidă, iar efectul lor asupra compoziției aerului interior este neglijabil.

Conductivitatea termică

Calitățile de izolare termică a plăcilor de particule sunt mici, dar ar trebui să fie luate în considerare atunci când se utilizează ca înveliș de perete, tavan sau podea. Conductivitatea termică medie a plăcilor este de 0,15 W / (m ∙ K). Cu o grosime de 16 mm, rezistența termică a carcasei pe un metru pătrat de suprafață va fi de 0,1 (m2∙ K) / W. Pentru comparație: un zid de cărămidă ceramică de 390 mm grosime are o rezistență termică de 2,22 (m2∙ K) / W și un strat de vată minerală cu grosimea de 100 mm - 0,78 (m2∙ K) / W. Cu toate acestea, căptușeala din PAL, în special împreună cu spațiul de aer din spatele său, poate deveni un plus vizibil la izolare.

Permeabilitatea la vapori

Permeabilitatea la vaporii de apă este o caracteristică importantă a PAL, dacă este utilizată în plicurile exterioare ale clădirii. La o permeabilitate de 0,13 mg / (m ∙ h ∙ Pa), materialul nu poate servi drept barieră de vapori, dar atunci când se acoperă din exterior, o permeabilitate bună la vapori va contribui la îndepărtarea umidității de pe perete.

Fabricabilitatea PAL

În ceea ce privește comoditatea și economia de utilizare, PAL este foarte superior lemnului. Acest parametru nu are o expresie numerică, dar pot fi citate mai multe fapte care ilustrează avantajul plăcii de particule în acest sens.

Operațiuni minime la fabricarea produselor

Pentru a realiza mobilier sau o altă structură dintr-un PAL, trebuie să efectuați mai multe acțiuni de bază:

- tăierea unei foi în părți de dimensiunea potrivită;

- găuri și prize pentru fixări și fitinguri;

- instalarea accesoriilor și montajul.

În multe cazuri, forajul ca operație separată lipsește. Când folosiți o placă laminată, nu este necesară vopsirea cu preparare concomitentă, este necesară doar căptușeala de margine, care se face pe mașini speciale și nu necesită eforturi speciale.

Cea mai dificilă operație în fabricarea de mobilă este tăierea pieselor cu formă curbată complexă. Numărul acestor părți este însă de obicei mic.

Comparați următoarele cu pașii necesari pentru un produs din lemn:

- ferăstrău;

- rindeluirea;

- planificare corectă (gage de suprafață);

- tăierea în piese;

- frezarea, deseori necesară pentru îmbinarea pieselor;

- defecte de etanșare;

- resurfacing;

- pictura.

Dacă sunt necesare piese mari, se adaugă operațiunile de lipire a scutului de pe șine sau de asamblare a unei părți mari de la mici, deoarece lățimea plăcilor de lemn nu depășește de obicei 300 mm. În acest fel, se realizează blaturi și uși de dulap. Și aceasta este doar pregătirea pieselor care trebuie combinate într-un produs!

Operații de asamblare ușoară

Atunci când instalați accesorii pe piese din PAL, adesea nu este necesară forajul pentru fixări. Pentru lemn, este necesar mai des, în special pentru lemn tare. Forajul cu plăci de particule este mai ușor decât lemnul. Un PAL este mai puțin exigent cu privire la precizia instalării elementelor de fixare și a accesoriilor. Toate acestea reduc costurile forței de muncă la locul de muncă.

Stabilitatea produsului

PAL, spre deosebire de lemn, nu schimbă dimensiunea atunci când umiditatea fluctuează.Detaliile de la ea nu crăpau în căldura de vară, nu vor fi denaturate, nicăieri nu va exista un decalaj suplimentar sau o fâșie de suprafață nevopsită, cum este cazul ușilor din lemn. În timpul utilizării normale, un produs din PAL rămâne neschimbat timp de mai mulți ani.

Aplicații de PAL

Chipboard este utilizat oriunde sunt necesare piese mari.

Producția de mobilă

În industria mobilei se folosește o placă laminată. Acest lucru elimină imediat problemele cu privire la placarea suprafeței. Alegerea decorurilor este foarte mare și vă permite să satisfaceți aproape orice solicitare. În ciuda oarecare plasticitate a materialului, aranjarea corectă a pieselor conferă produselor o rigiditate excelentă.

Cel mai adesea din PAL:

Tabele de scriere și computer.

Este convenabil să se facă tot felul de mese, rafturi, suprastructuri, partiții din părți plane.

Dulapuri, inclusiv rafturi încorporate, dulapuri pentru umplere.

Acest mobilier este dominat de piese mari, iar materialul pentru plăci este cel mai potrivit pentru acest lucru.

În unele cazuri, greutatea mobilierului este importantă. Poate fi calculat în avans, știind cât cântărește o foaie de PAL, aria acesteia și suprafața totală a detaliilor produsului. De exemplu, pentru fabricarea unui birou sau a unui dulap mic, aveți nevoie de o foaie standard în format 2750x1830. Cu o grosime de 16 mm, cântărește 57 kg. La fel de mult va cântări o masă sau un dulap. Pentru un calcul mai precis, trebuie utilizată gravitatea specifică a plăcii - 11,4 kg pe metru pătrat. După ce au întocmit dimensiunile tuturor pieselor, este ușor să calculați greutatea produsului.

construcție

Exemple de utilizare de PAL în industria construcțiilor:

- învelișul structurilor cadrului;

- decorațiuni interioare;

- crearea de elemente interioare volumetrice;

- fabricarea de pereți despărțitori;

- nivelarea podelei pentru finisare;

- fabricarea cofrajelor și a structurilor auxiliare.

În construcții, cea mai frecvent folosită tablă de particule ne laminate.

Pentru orice utilizare, este necesar să se excludă posibilitatea de a uda materialul.

- Acoperirea exterioară a pereților ramei este permisă numai sub o fațadă ventilată.

- Structurile care ajung la podea, cum ar fi pereții despărțitori, trebuie protejate de umiditate. Pentru aceasta este suficientă o distanță de 10 mm de-a lungul marginii de jos. Golul este suprapus de placa de bază.

- Când este folosit ca podea dură, trebuie să faceți o impermeabilizare de înaltă calitate.

- Pentru fabricarea cofrajelor este necesară protejarea suprafețelor de lucru cu o peliculă.

Pentru orice aplicație, este important să alegeți tabla potrivită cu caracteristicile potrivite. Și atunci rezultatul necesar va fi obținut.