Arbolietblokken - nadelen, voordelen en kenmerken

Arboliet wordt in de meeste bronnen beschreven als een materiaal met prachtige eigenschappen. Reclameartikelen extol arbolite blokken, materiaal tekortkomingen zijn bescheiden stil. Maar wonderen gebeuren niet, er zijn ook nadelen. Om het gebruik van positieve kwaliteiten en niveau-negatieve te maximaliseren, is het de moeite waard om de eigenschappen van arboliet, de kenmerken en toepassingskenmerken ervan grondig te begrijpen.

inhoud:

- Samenstelling en productie van arbolietblokken

- Arbolietdichtheid

- Sterkte van arbolietblokken

- Thermische geleidbaarheid van houtbeton

- Vochtabsorptie

- Vorstbestendigheid

- Materiaal krimp

- Brandwerendheid van houten betonblokken

- Geluidsisolatie

- Dampdoorlaatbaarheid

- Nadelen van arbolietblokken

- Voordelen van arbolietblokken

Samenstelling en productie van arbolietblokken

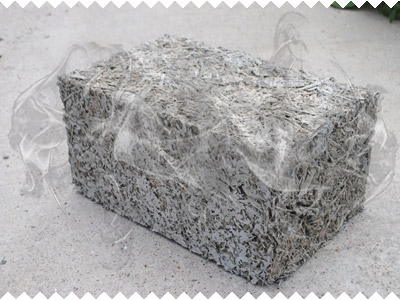

We beginnen ons materiaal met de samenstelling en het productieproces. Het punt is dat de aanwezigheid of afwezigheid van bepaalde materiële defecten afhangt van de kwaliteit van de prestaties van bepaalde processen. En dit is heel belangrijk. Arbolit wordt gepositioneerd als een van de soorten grofkorrelig lichtgewicht beton. Het gebruikt houtsnippers als vulmiddel. Houtsnippers worden met cementpasta tot een monolithische structuur gebonden.

Het materiaal wordt op verschillende manieren in de bouw gebruikt:

- blokken van groot formaat metselwerk;

- holle blokken;

- warmte-isolatieplaten;

- mengsels voor het op zijn plaats gieten van muren.

Metselwerkblokken hebben de breedste toepassing gevonden en de term "arbolit" wordt in de eerste plaats begrepen zoals ze zijn. De meest gebruikelijke grootte van arbolietblokken is 500 × 300 × 200 mm. Maar recentelijk zijn fabrikanten begonnen hun productlijnen uit te breiden en arboliet in andere maten aan te bieden.

De productietechnologie van de blokken is relatief eenvoudig, maar zoals elders zijn er subtiliteiten. De kwaliteit van toekomstige producten hangt af van de naleving van verschillende belangrijke fabricageproblemen. Als de fabrikant de term "arboliet" in de naam van zijn product gebruikt, moet hij voldoen aan de vereisten van de wettelijke documentatie voor dergelijke producten, dit:

- 1. GOST 19222-84 "Arboliet en daarvan afgeleide producten. Algemene specificaties."

- 2. SN 549-82 "Instructies voor het ontwerp, de fabricage en het gebruik van structuren en producten van houtbeton."

De samenstelling van arbolietblokken

Voor de vervaardiging van gebruikte houten betonblokken:

- Houtsnippers;

- Chemische additieven;

- water;

- Cement.

#1. Houtsnippers. De uiteindelijke sterkte is sterk afhankelijk van de grootte van de chips. Zodat de output precies arboliet is, waarvan de eigenschappen strikt genormaliseerd zijn, moeten chips worden gebruikt voor de productie. De maten zijn gereguleerd. GOST beveelt een maximale deeltjesgrootte van 40 × 10 × 5 mm aan (lengte / breedte / dikte).

De beste prestaties voor blokken met chipgroottes uit de intervallen:

- lengte - tot 25 mm;

- breedte - 5..10 mm;

- dikte - 3,5 mm.

Zaagsel, spaanders, tyrs, vreugdevuur, stro en al het andere dat ze proberen te mengen met cement voor de productie van houtbeton is niet geschikt voor de vervaardiging ervan. Reinig alleen houtsnippers zonder schors, bladeren, grond en andere ongewenste onzuiverheden. Er wordt aangenomen dat het toevoegen van maximaal 10% van de schors of 5% van het gebladerte de kenmerken van arbolit niet ernstig beïnvloedt. Maar het is beter wanneer deze onzuiverheden afwezig zijn.

Vaak de productie van houtbetonblokken, georganiseerd bij zagerijen en andere houtverwerkende bedrijven. Voor hen is arbolite geen corebusiness. Als gevolg daarvan voegen gewetenloze fabrikanten, om de winstgevendheid van de productie te verhogen, naast de chips zelf ook toe wat beschikbaar is. Vandaar de onvoorspelbare kwaliteit van de producten.

Gespecialiseerde ondernemingen installeren productieve rolbrekers die zijn gekalibreerd op de gewenste chipgrootte.

Voor de eindgebruiker maakt het houtsoort waaruit de grondstoffen worden geproduceerd niet zoveel uit, maar technologen moeten hiermee rekening houden bij de juiste dosering van mineralisatoren en de keuze van de verdichtingsgraad. Dus, lariks houtsnippers vereisen een dubbele hoeveelheid additieven ten opzichte van andere coniferen. Vaker dan anderen worden grenen, sparren en minder vaak hardhout gebruikt voor de productie van houtsnippers.

#2. Chemische additieven. De houtvuller bevat suikers die de hechting van cementpasta op het oppervlak van houtdeeltjes voorkomen.

Om dit probleem op te lossen, worden 2 hoofdstrategieën gebruikt:

- 1. Drogen van houten grondstoffen vóór gebruik gedurende enkele maanden in productie.

- 2. Mineralisatie van het oppervlak van de chips in een oplossing van chemische componenten.

De beste resultaten worden bereikt met een geïntegreerde aanpak van het probleem. Door het suikergehalte en de mineralisatie van grondstoffen te verminderen, kunnen we andere belangrijke taken oplossen:

- het verhogen van de biologische weerstand van het materiaal;

- vermindering van de waterdoorlatendheid tijdens bedrijf van het eindproduct.

Om al deze problemen op te lossen, kunnen de volgende componenten worden gebruikt bij de productie van arboliet: calciumchloride (GOST 450–77), waterglas (GOST 13078–67), silicaatblok (GOST 13079–67), aluminiumoxidesulfaat (GOST 5155–74) , limoen (GOST 9179–77).

#3. Water. Arbolietblokken waarvan de karakteristieken overeenkomen met de gegeven kunnen worden verkregen door een bepaalde volgorde van technologische bewerkingen te volgen. Water met toevoeging van mineralisatoren wordt vooraf bereid. Het verbruik van componenten vindt plaats in de volgende verhoudingen:

| toevoeging | CaCl2 | Al2 (SO4)3 | al2(SO4)3+ Ca (OH)2 |

|---|---|---|---|

| Verbruik per 1m3 houtbeton, kg | 12 | 12 | 8+4 |

Chips worden in de geforceerde actiemixer gegoten. Conventionele zwaartekrachtmixers bieden onvoldoende homogenisatie. Water met een opgeloste mineralisator wordt gemengd en gelijkmatig verdeeld over het oppervlak van de chips. Het mengen vindt plaats gedurende 20 seconden. In de volgende fase wordt cement toegevoegd. Mengen met cement duurt 3 minuten.

#4.Cement. Voldoende materiaalsterkte voor gebruik in de bouw wordt alleen bereikt bij gebruik van cement met een kwaliteit van minimaal 400. Cement heeft de eigenschap de kwaliteit tijdens opslag snel te verliezen. Zelfs in de fabriek voldoet cement vaak niet aan de aangegeven kenmerken. Daarom is het beter wanneer arbolitische blokken, waarvan de technische kenmerken moeten voldoen aan de eisen voor structurele materialen, zijn gemaakt van 500e cement.

Blokvorming

Het vormen moet binnen de volgende 15 minuten na het mengen worden voltooid. Afhankelijk van de mate van mechanisatie van volgende processen, worden de volgende vormmethoden onderscheiden:

- handmatig gieten zonder trillingen;

- handmatig gieten met trillingen;

- productie op een vibrerende machine;

- productie op een vibrerende machine met een lading.

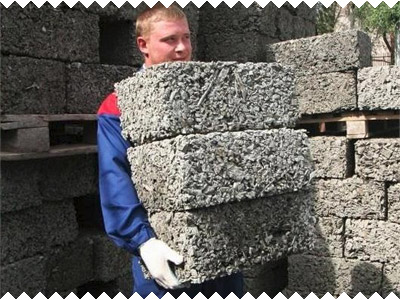

Mechanisatie van processen maakt het mogelijk om hogere kwaliteit en parameter-stabiele arbolietblokken te verkrijgen. In dit geval worden de afmetingen, geometrie en dichtheid van product tot product opgeslagen.

Het uitharden van het product in de bekisting wordt gebruikt bij de ambachtelijke productie, wanneer het verwijderen van de bekisting onmiddellijk na het gieten wordt voorkomen door een te vloeibare consistentie van de oplossing. In het algemeen worden schimmels zonder blootstelling verwijderd.

Ruwe blokken blijven op een verwijderbare bodempallet of rechtstreeks op de vloer van de werkplaats.

Arbolietblokken, waarvan de samenstelling hetzelfde is, kunnen verschillende kenmerken krijgen, afhankelijk van de methode en de mate van verdichting. Het belangrijkste doel van het persen van een mengsel in een vorm is niet om de dichtheid ervan te verhogen. De hoofdtaak is het creëren van een structuur gelijkmatig verdeeld over het volume houtsnippers uit een willekeurig georiënteerd, volledig bedekt met cementdeeg.

Trillingen tijdens verdichting worden zeer gemeten. Overmatige trillingen veroorzaken dat de cementpasta bezinkt op de bodem van de vorm. Het is belangrijk om zijn uniforme verdeling over het volume te behouden met volledige dekking van de vulkorrels. Zelfs in houtbeton met een hoge dichtheid drijven houtsnippers niet in een oplossing van cement met water. Cementdeeg werkt als een lijm die de vulkorrels bedekt.Alleen de concentratie houtsnippers in het volume en de dikte van de cementsteen die het bedekt, verandert.

De blokken worden afgedicht op waarden die voldoende zijn voor de wederzijdse heroriëntatie van de vulkorrels en vergroten het contactoppervlak. Compressie en vervorming van de chips zelf vindt niet plaats. Dit zorgt voor het behoud van de blokgrootte na verwijdering van de afdichtkracht.

De behoefte aan nauwkeurige dosering van alle componenten en de naleving van technologie

De nauwkeurigheid van de dosering van de componenten wordt geregeld door GOST. Toleranties kunnen een paar procent niet overschrijden. In omstandigheden van gebrek aan water vindt geen hydratatie van het volledige volume cement plaats. Het eigen risico is om verschillende redenen ongewenst:

- Het overschrijden van de water-cementverhouding vermindert de sterkte.

- Overmatige ductiliteit voorkomt dat het natte blok direct na het gieten uit de vorm wordt genomen.

- De opslagtijd van het blok op de pallet wordt verlengd tot de initiële instelling.

De concentratie van mineralisatoren voor houtsnippers die in arboliet terechtkomen, is belangrijk voor de sterkte en duurzaamheid van het materiaal. De doseringen van de componenten die in de normen worden gegeven, worden berekend voor een bepaald kaliber van het aggregaat en zijn vochtigheidsgraad op een niveau van 25%. De optimale dosering wordt empirisch gekozen op basis van tests van voltooide monsters.

Voor het hydratatieproces is de temperatuur van de wateroplossing met mineralisatoren belangrijk. Het mag niet lager zijn dan 15 ° C. Om de vereiste temperatuur in het koude seizoen in te stellen, wordt het water verwarmd of in een verwarmde ruimte bewaard. Chemische verwarming van water is ook mogelijk bij gebruik als mineralisator CaCl2.

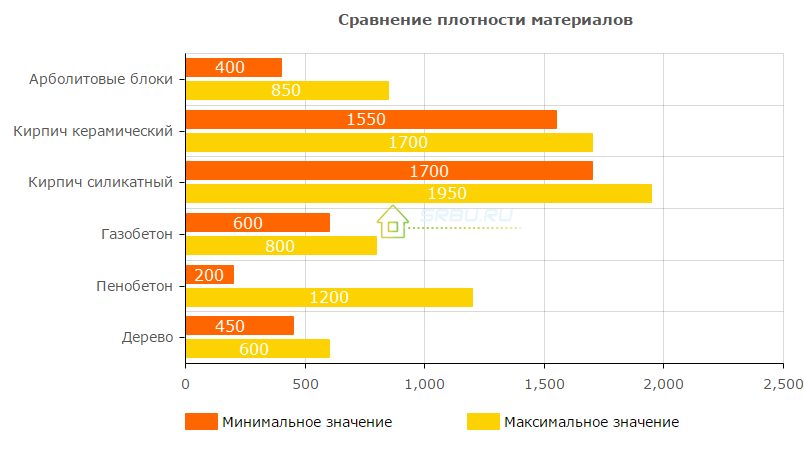

Arbolietdichtheid

Afhankelijk van het doel is het materiaal voorwaardelijk verdeeld in 2 soorten:

- warmte isolerend;

- structurele.

De bepalende factor is de dichtheid van het product. Er wordt aangenomen dat blokken met een dichtheid tot 500 kg / m3 niet geschikt voor gebruik als onderdeel van ondersteunende structuren. Maar ze kunnen worden gebruikt voor thermische isolatie tijdens de constructie van buitenmuren in gebouwen waar de belasting van het dak of de vloeren wordt waargenomen door kolommen of andere elementen.

Typische waarden voor structuurblokken zijn dichtheidswaarden van 550 tot 700 kg / m3. Maar u kunt producten kopen met een dichtheid tot 850 kg / m3. Te hoge waarden duiden op een goed draagvermogen van de elementen, maar slechter dan de aansteker in thermische isolatie-eigenschappen. De dichtheid van het materiaal wordt gemeten met een constante massa wanneer de eenheid stopt met het verliezen van vocht.

Wanden van gegoten arboliet kunnen een dichtheid van ongeveer 300 kg / m3 hebben, maar zijn qua draagvermogen niet minder dan die van stenen met een dichtheid van 550 kg / m3.

Sterkte van arbolietblokken

Het draagvermogen van de blokken wordt gekenmerkt door hun druksterkte. Volgens de testresultaten kunnen producten een merk en een klasse voor druksterkte worden toegewezen. Over het algemeen houden ze verband met de dichtheid van materialen.

| Dichtheid, kg / m3 | mark | klasse |

|---|---|---|

| 400 - 500 | M 5 | Op 0,35 |

| 450 - 500 | M 10 | Op 0,75 |

| 500 | M 15 | Op 1,0 |

| 500 - 650 | - | Op 1,5 |

| 500 - 700 | M 25 | In 2.0 |

| 600 - 750 | M 35 | Bij 2,5 |

| 700 - 850 | M 50 | Op 3,5 |

Zoals in het geval van producten van zwaar beton, is het merk de gemiddelde waarde volgens de resultaten van het testen van een partij monsters. De klasse kenmerkt de gegarandeerde sterkte, 95% van de monsters moet in de klasse overeenkomen.

Voor echte tests met een goede steekproef is de relatie tussen merk en klasse door conversiefactoren niet correct. In dit geval kan de kloof tussen het merk en de klasse vertellen over de productiecultuur in de onderneming. Hoe kleiner de kloof, hoe hoger de organisatie van de productie. In de huishoudelijke praktijk wordt rekening gehouden met de vervaardiging van arbolietblokken met behulp van de variatiecoëfficiënten. Voor producten van de 1e kwaliteitscategorie is een waarde van 18% toegestaan, voor de hoogste - 15%.

In metselwerk maakt de kleine omvang van de producten het begrip klasse zinloos. Bij het kopen van grote metselstenen, die arbolietblokken zijn, is het de moeite waard om de voorkeur te geven aan producten met een toegewezen klasse.

Voor de constructie van dragende muren van gebouwen met één verdieping tot 3 m hoog, is het toegestaan om blokken van klasse B 1.0 te gebruiken. Voor hogere muren zijn elementen van klasse B 1.5 nodig. Gebruik voor gebouwen met 2 of 3 verdiepingen blokken van klassen B 2.0 en B 2.5.

De druksterkte van houtbeton is typisch voor cellenbeton. Een belangrijk verschil is de buigsterkte van de blokken, die varieert van 0,7 tot 1,0 MPa. De elastische modulus van de elementen kan tot 2300 MPa bereiken. Dergelijke waarden maken arboliet speciaal onder cellenbeton. Als er voor schuimbeton en cellenbeton een grote kans op barsten is, dan is dit probleem voor arboliet niet de moeite waard.

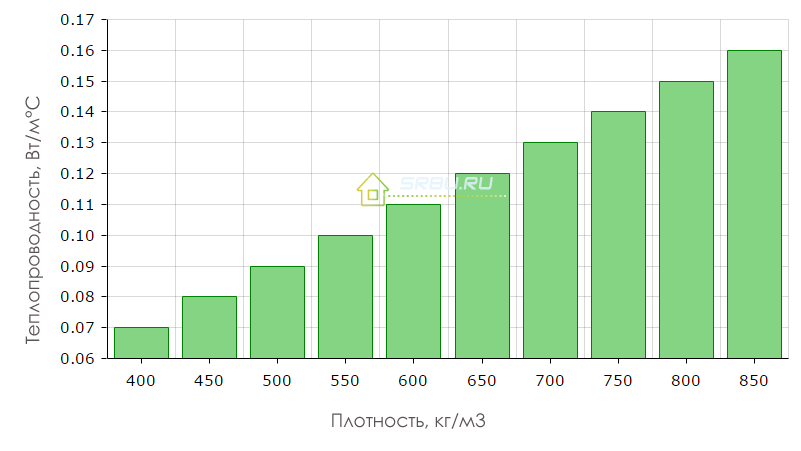

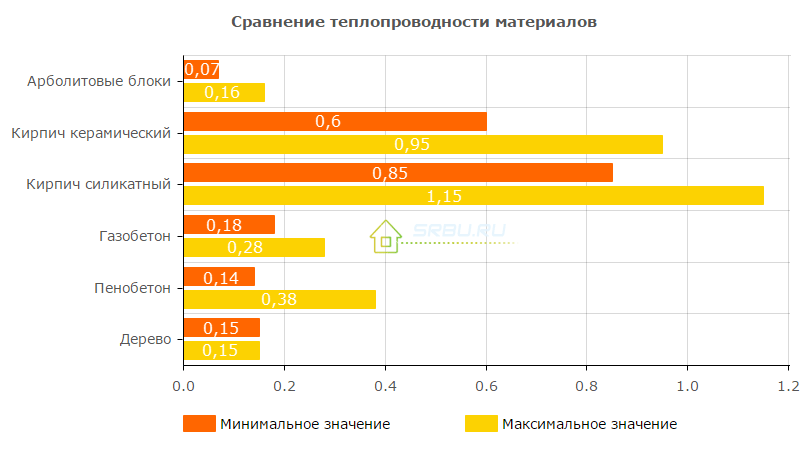

Thermische geleidbaarheid van houtbeton

Thermische geleidbaarheid voor houtbeton is een van de belangrijkste parameters.

Het groeit met een toename van zijn dichtheid in de volgende progressie:

De dikte van de omsluitende structuren gemaakt van houtbeton op gematigde breedtegraden aanbevolen door GOST is 38 cm, maar muren van deze dikte worden zelden opgetrokken. In de praktijk worden blokken van 500 × 300 × 200 mm voor de muren van woongebouwen plat op een rij gelegd. Samen met interne en externe decoratie is dit voldoende om een comfortabele temperatuur in de kamers te handhaven zonder condensatieproblemen.

Extra thermische isolatie wordt vaak uitgevoerd met behulp van warme gipssystemen met een dikte van 1,5-2 cm met de toevoeging van perliet. Voor niet verwarmde of periodiek verwarmde ruimtes (baden) wordt vaak het leggen van blokken op de rand gebruikt.

Vochtabsorptie van houtbeton

De kenmerken van arboliet geven de hoeveelheid waterabsorptie aan tot 85% voor warmte-isolerende blokken en tot 75% voor structurele. Deze waarden moeten worden begrepen. De blokstructuur bestaat uit ongelijksoortige houtsnippers die aan elkaar zijn gelijmd met een cementsteen. Ze zijn willekeurig ten opzichte van elkaar georiënteerd.

Water dat op het oppervlak van het blok wordt gegoten, stroomt er vrij doorheen. Natuurlijk kan water tijdens het dompelen een grote hoeveelheid lucht in het apparaat verplaatsen. Als het apparaat uit water wordt getrokken, stroomt er water uit en droogt de cementsteen snel.

Arbolietblokken in de natuurlijke omgeving, bijvoorbeeld in de muur van een huis, verzamelen eigenlijk geen vocht uit de omgevingslucht. Dit komt door het zeer lage sorptievocht van het materiaal, omdat gemineraliseerde houtsnippers en cement niet-hygroscopische en enigszins bevochtigbare materialen zijn. Dit is de oorzaak van de populariteit van het gebruik van materiaal voor de constructie van baden.

Als je water van buitenaf op een onafgewerkte muur van houtbeton giet, is er een kans om het binnen te zien. Daarom wordt het materiaal niet gebruikt zonder geveldecoratie. Voor houtbeton wordt afwerking met stucwerkmortels of de installatie van hangende gevelsystemen aanbevolen.

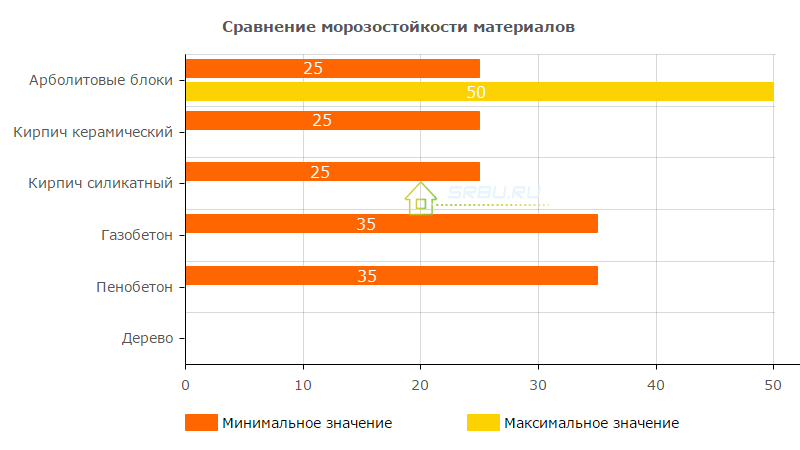

Vorstbestendigheid

De geleidelijke vernietiging van producten tijdens invriezen en ontdooien vindt plaats als gevolg van de expansie van bevriezend water in lege ruimten. Hoe meer water ze bevatten, hoe minder cycli van bevriezen - ontdooien is bestand tegen het materiaal zonder vernietiging.

Lage absorptie vochtabsorptie geeft arboliet goede weerstand tegen bevriezing. De minimumwaarde is F25 en bereikt F50. Bescherming van houtbeton tegen directe blootstelling aan vocht, verbetert de echte vorstbestendigheid van het materiaal in de structuur. Bovendien zijn er echte voorbeelden van de werking van gebouwen van houtbeton gedurende 7-10 jaar zonder schade aan de muren. En we hebben het over muren, die niet worden beschermd tegen de effecten van externe omgevingsfactoren.

Materiaal krimp

Er wordt aangenomen dat arboliet volledig niet gevoelig is voor krimp. Maar kleine krimpprocessen zijn nog steeds aanwezig in de eerste maanden. Kortom, ze stoppen zelfs in het stadium van rijping van het blok in productie. Een niet-kritische vermindering van de blokgrootte (met 0,4 - 0,8%) is mogelijk na het leggen van de blokken in de structuur.

Enige vermindering van de hoogte van de blokken kan optreden onder het gewicht van overliggende elementen, plafonds en dakconstructies. Om problemen met de afwerking te voorkomen, wordt het afgeraden om pleisterwerk uit te voeren in de eerste 4 maanden na voltooiing van het hoofdcomplex van werken.

Brandwerendheid van houten betonblokken

Wat betreft brandweerstand hebben arbolietblokken de volgende parameters:

- brandbaarheidsgroep - G1, d.w.z. het is een laag brandbaar materiaal;

- ontvlambaarheid groep - B1, vlamvertragend materiaal;

- rook genererend vermogen - D1, laag rookvormend materiaal.

Geluidsisolatie

In geluidsabsorptie zijn arbolietblokken superieur aan materialen zoals baksteen en hout. De geluidsabsorptiecoëfficiënt van arbolietblokken is 0,17 - 0,6 in het akoestische bereik van 135 tot 2000 Hz.

Dampdoorlaatbaarheid

Arbolit is een ademend materiaal; de dampdoorlatendheid is tot 35%. Dat is de reden waarom er in huizen gebouwd van dit materiaal geen vocht is en het microklimaat comfortabel is, zowel in de koude als in het warme seizoen.

Nadelen van arbolietblokken

Hoe goed de arboliet ook is, de nadelen van het materiaal zijn nog steeds het weten en het overwegen waard.

Verschillende dubieuze momenten kunnen het besluit van de bouwer doen schudden:

- 1. De overvloed aan blokken van de kwaliteit "garage".

Hun sterkte, weerstand tegen warmteoverdracht is onbekend, zelfs voor de fabrikant. Er zijn problemen met de verwerving van fabriekshoutbeton in de regio's. Hierboven schreven we over de belangrijkste momenten in de productie van arbolietblokken. Zoals u begrijpt, is het eenvoudigweg niet mogelijk om bepaalde taken in ambachtelijke omstandigheden uit te voeren.

- 2. Onvoldoende geometrie nauwkeurigheid.

De geometrieauwkeurigheid van arbolietblokken is slechter dan die van andere lichtbeton metselstenen (schuimbeton, cellenbeton). Dit geldt met name voor industrieën met een groot aandeel handenarbeid. Afwijkingen in de grootte en relatieve positie van de oppervlakken maken het noodzakelijk om de dikte van de voegen te vergroten tot 10 - 15 mm. En dit betekent het bevriezen van metselwerk aan de naden, kostenoverschrijdingen en een afname van de snelheid van metselwerk.

Fabrikanten adviseren het gebruik van warme perlietoplossingen voor metselwerk, maar hun voorbereiding is duurder. Onlangs, om de geometrie van de blokken te verbeteren, beginnen oppervlakfrezen toe te passen.

- 3. De behoefte aan bescherming tegen directe blootstelling aan vocht.

In theorie kan een onbeschermd metselwerk doorlatend zijn voor grote winddrukken, maar er is geen echte bevestiging van dit fenomeen verkregen. Het aanbrengen van gipscoatings op het oppervlak lost permeabiliteitsproblemen op.

- 4. De hoge kosten van arbolietblokken.

Dit komt door onvoldoende automatisering van productieprocessen, de mate van technologische ontwikkeling en bescheiden productievolumes. Als gevolg hiervan zijn de primaire kosten van schuimbeton en cellenbetonblokken 1,5 keer lager.

- 5. De aanwezigheid van beperkingen bij de keuze van afwerkingsmaterialen.

Voor een goede werking is het belangrijk om alleen "ademende" afwerkingen te combineren met houtbeton.

Voordelen van arbolietblokken

Degenen die besluiten om voort te bouwen op arboliettechnologie moeten worden geïnspireerd door de vele voordelen:

+ 1. De milieuvriendelijkheid van het materiaal.

Zelfs de mineralisatoren stoten geen schadelijke stoffen in de atmosfeer uit.

+ 2. De hoogste dampdoorlatendheid.

+ 3. De lichtheid van het materiaal.

De lichtheid van het materiaal en de elasticiteit ervan vereisen geen krachtige en stijve ondergrond. Een extra bonus is aardbevingsweerstand.

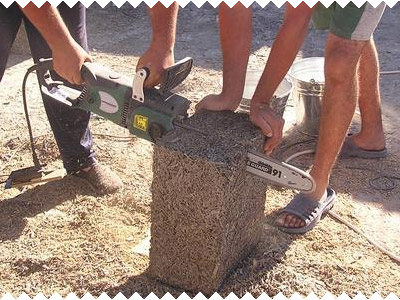

+ 4. Gemak van verwerking.

+ 5. Eenvoudige montage hardware.

Je kunt spijkers in de arboliet slaan en de schroeven erin schroeven, zoals in een boom.

+ 6. Laag warmtegeleidingsvermogen.

Uitstekende weerstand tegen warmteoverdracht met voldoende sterkte voor laagbouwconstructie stelt u in staat om zonder extra isolatie te werken en een eenlagige muurstructuur te krijgen.

+ 7. Lage geluidspermeabiliteit.

+ 8. Weigering van wapening.

Het vermogen om de versterking van metselwerk en het apparaat van monolithische riemen op kleine objecten te verlaten.

+ 9. Biologische weerstand.

+ 10. Onbrandbaarheid.