Solukopolykarbonaatin tekniset tiedot

Polymeerimateriaaleja käytetään laajalti rakennusten ja rakenteiden rakentamisessa eri tarkoituksiin. Solupolykarbonaatti on kaksi- tai kolmikerroksinen paneeli, jonka välissä on pitkittäisjäykisteitä. Solurakenne tarjoaa arkin korkean mekaanisen lujuuden suhteellisen pienellä ominaispainolla. Ymmärtääksesi ja ymmärtääksesi solukopolykarbonaatin kaikki tekniset ominaisuudet, harkitse yksityiskohtaisemmin sen ominaisuuksia ja parametreja.

sisältö:

- Mikä on solupolykarbonaatti?

- Lämpötilaolosuhteet solupolykarbonaatin käytölle

- Materiaalin kemiallinen kestävyys

- Solupolykarbonaatin mekaaninen lujuus

- Arkin paksuus ja ominaispaino

- Solupolykarbonaatin UV-kestävyys

- Solupolykarbonaatin lämmöneristysominaisuudet

- Palotulos

- Käyttöikä

- äänieristys

- Kosteudenkestävä

- Paneelien värit

- Aineiston tarkoitus ja laajuus

- Solukopolykarbonaatin asentamisen vaikeus

Mikä on solupolykarbonaatti?

Poikkileikkauksena arkki muistuttaa suorakulmaisen tai kolmionmuotoista hunajakennoa, mistä syystä materiaalin nimi on. Sen raaka-aine on rakeinen polykarbonaatti, joka muodostuu hiilihapon polyesterien ja dihydroksyyliyhdisteiden kondensoitumisen seurauksena. Polymeeri kuuluu lämpökovettuvien muovien ryhmään ja sillä on useita ainutlaatuisia ominaisuuksia.

Solupolykarbonaatin teollinen tuotanto tapahtuu suulakepuristustekniikalla rakeisista raaka-aineista. Tuotanto tapahtuu standardin TU-2256-001-54141872-2006 teknisten eritelmien mukaisesti. Määritettyä asiakirjaa käytetään myös oppaana materiaalien varmentamisessa maassamme.

Paneelien pääparametrien ja lineaaristen mittojen on oltava tiukasti standardien vaatimusten mukaisia.

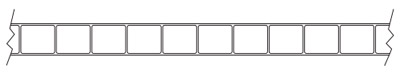

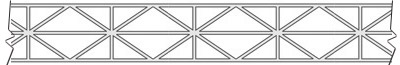

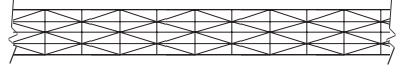

Solupolykarbonaatin poikkileikkausrakenne voi olla kahden tyyppinen:

Hänen arkkiensa rakenne on seuraava:

2H - Kaksikerroksinen suorakaiteen muotoisilla soluilla.

3X - kolmikerroksinen rakenne, jossa on suorakaiteen muotoisten kennojen yhdistelmä, jossa on lisäksi kaltevia osioita.

3H - kolmikerroksiset arkit, joissa on suorakaiteen muotoinen kennorakenne, paksuus 6, 8, 10 mm.

5W - viisikerroslevyjen, joissa on suorakaiteen muotoinen kennorakenne, paksuus on yleensä 16 - 20 mm.

5X - viisikerroslevyjä, jotka koostuvat sekä suorista että kaltevista kylkiluista, valmistetaan paksuus 25 mm.

Solupolykarbonaattiarkkien lineaariset mitat on esitetty taulukossa:

| ominaisuudet | U mittaus | parametrit | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Arkin paksuus | mm | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| Kerrosten (seinien) lukumäärä | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| Hunajakennon rakenne |  |

|

|

|

|

||||

| Jäykistimien välinen etäisyys | mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| Arkin leveys | m | 2,1 | 1,2 | ||||||

| Pienin taivutussäde | m | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | Ei suositella |

| Arkin paino | kg / m2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| Paneelin pituus | mm | 6000 ja 12000 (poikkeama nimelliskokosta 1,5 mm läpinäkyvissä arkeissa ja 3 mm värissä) on sallittu |

|||||||

Paneeleissa on sallittua antaa asiakkaan kanssa sopimuksessa muita parametreja kuin teknisissä ehdoissa määritellyt. Jäykistimien paksuus on valmistajan määrittelemä, tämän arvon suurinta sallittua poikkeamaa ei ole asetettu.

Lämpötilaolosuhteet solupolykarbonaatin käytölle

Solupolykarbonaatti on erittäin kestävä haitallisille ympäristöolosuhteille. Lämpötilaolosuhteet riippuvat suoraan tämän materiaalin tuotemerkistä, raaka-aineiden laadusta ja tuotantotekniikan noudattamisesta. Suurimmalla osalla paneelityyppejä tämä luku on -40 ° C - + 130 ° C.

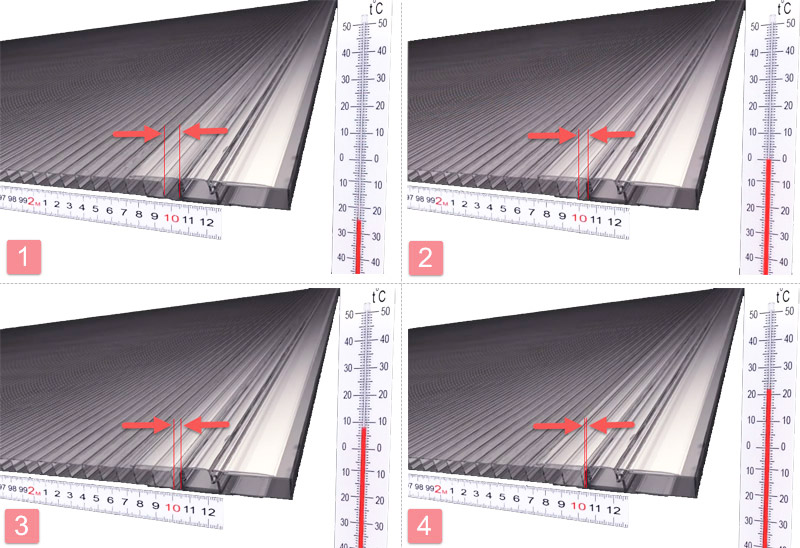

Jotkut polykarbonaattityypit kestävät erittäin matalia lämpötiloja - 100 ° C saakka tuhoamatta materiaalin rakennetta. Lämmitettäessä tai jäähdyttämällä materiaalia sen lineaariset mitat muuttuvat. Tämän materiaalin lineaarisen lämpölaajenemiskerroin on 0,0065 mm / m-° C, määritetty DIN 53752: n mukaisesti. Solupolikarbonaatin suurin sallittu laajennus ei saisi ylittää 3 mm / 1 m, sekä pituudeltaan että levyn leveydeltä. Kuten näette, polykarbonaatilla on huomattava lämpölaajeneminen, minkä vuoksi asennuksen aikana on tarpeen jättää asianmukaiset raot.

Solun polykarbonaatin lineaarimittojen muutos ympäristön lämpötilasta riippuen.

Materiaalin kemiallinen kestävyys

Sisustamiseen käytetyt paneelit altistetaan monille tuhoisille tekijöille. Solupolykarbonaatti on erittäin kestävä useimmille kemiallisille inertteille aineille ja yhdisteille.

Arkkien käyttöä kosketuksessa seuraavien materiaalien kanssa ei suositella:

1. Sementiseokset ja betoni.

2. PVC plastisoitu.

3. Aerosolit ovat hyönteismyrkkyjä.

4. Vahvat pesuaineet.

5. Ammoniakkiin, emäksiin ja etikkahappoon perustuvat tiivisteet.

6. Halogeeni ja aromaattiset liuottimet.

7. Metyylialkoholiliuokset.

Polykarbonaatilla on korkea kemiallinen kestävyys seuraaville yhdisteille:

1. Väkevät mineraalihapot.

2. Suolaliuokset, joilla on neutraali ja hapan reaktio.

3. Useimmat pelkistimien ja hapettimien tyypit.

4. Alkoholiliuokset, paitsi metanoli.

Arkkeja kiinnitettäessä on käytettävä silikonitiivisteitä ja erityisesti suunniteltuja EPDM-tiiviste-elementtejä ja analogeja.

Solupolykarbonaatin mekaaninen lujuus

Paneelit niiden kennorakenteensa vuoksi kestävät huomattavia kuormituksia. Arkin pinta on kuitenkin hankautunut pitkäaikaisessa kosketuksessa pienten hiukkasten, kuten hiekan, kanssa. Naarmuuntuminen on mahdollista, jos se on kosketuksessa riittävän kovien karkeiden materiaalien kanssa.

Polykarbonaatin mekaanisen lujuuden indikaattorit riippuvat suuresti materiaalin merkistä ja rakenteesta.

Testien aikana paneelit näyttivät seuraavat tulokset:

| mittayksiköt | palkkio | Turistiluokka | |

|---|---|---|---|

| Vetolujuus | MPa | 60 | 62 |

| Suhteellinen muodonmuutos saavuttaessaan lopullisen vahvuuden | % | 6 | 80 |

| Saannon lujuus | MPa | 70 | - |

| Suhteellinen muodonmuutos saavuttaessa myötölujuus | % | 100 | - |

| Vaikutusviskositeetti | kJ / mm | 65 | 40 |

| Joustava muodonmuutos | kJ / mm2 | 35 | - |

| Brinell-kovuusindeksit | MPa | 110 | - |

Solukopolykarbonaatin lujuusindikaattorien tarkastus suoritetaan standardin ISO 9001: 9002 mukaisesti. Valmistaja takaa suorituskyvyn säilymisen vähintään viiden vuoden ajan edellyttäen, että levyt asennetaan oikein ja käytetään erityisiä kiinnittimiä.

Arkin paksuus ja ominaispaino

Tuotantoteknologia antaa mahdollisuuden valmistaa erikokoisia solukopolykarbonaatteja. Tällä hetkellä teollisuus tuottaa levyjä, joiden paksuus on 4, 6, 8, 10, 16, 20 ja 25 mm ja joilla on erilainen paneelien sisäinen rakenne. Polykarbonaatin tiheys on 1,2 kg / m 3, määritettynä standardin DIN 53479 mukaisella mittausmenetelmällä.

Paneeleilla tämä indikaattori riippuu paneelin paksuudesta, samoin kuin kerrosten lukumäärästä ja jäykisteiden noususta sekä niiden poikkileikkauspinta-alasta.

Solupolykarbonaatin yleisimpien merkkien tiedot esitetään taulukossa:

| Arkin paksuus mm | 4 | 6 | 8 | 10 | 16 | 16 | 16 | 20 | 25 |

| Seinien lukumäärä | 2 | 2 | 2 | 2 | 3 | 3 | 6 | 6 | 5 |

| Jäykistysaskel, mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 | 20 |

| Ominaispaino, kg / m- | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 2,8 | 3,1 | 3,4 |

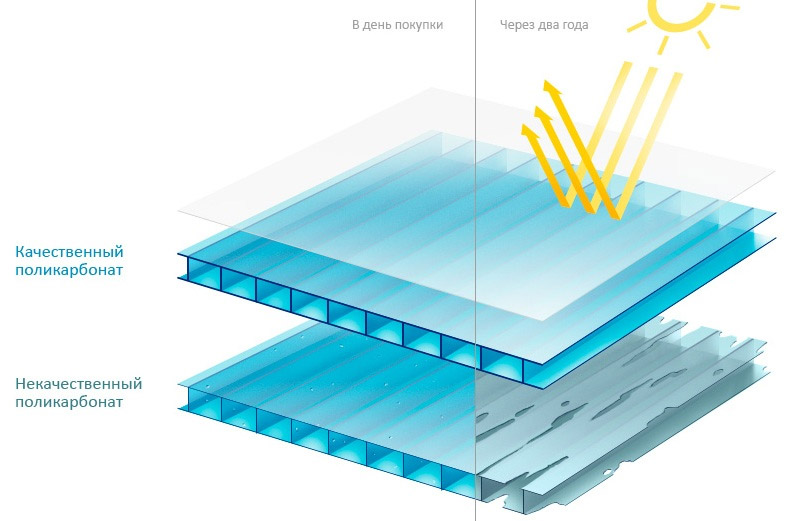

Solupolykarbonaatin UV-kestävyys

Solukopolykarbonaatin ominaisuudet pystyvät tarjoamaan luotettavan suojan brutaalia säteilyä vastaan UV-alueella. Tämän vaikutuksen saavuttamiseksi tuotantoprosessissa levyt kerros erityisestä stabiloivasta päällysteestä levitetään levyn pinnalle koekstruusiolla.Tämän tekniikan annetaan taata materiaalille vähintään 10 vuoden käyttöikä.

Lisäksi suojapinnoitteen kuoriutumista käytön aikana ei tapahdu johtuen polymeerin sulautumisesta pohjaan. Arkkia asennettaessa sinun on tarkastettava tarkkaan merkinnät ja suunnattava ne oikein. UV-suojaavan päällysteen tulee olla ylöspäin. Paneelin valonläpäisy riippuu sen väristä ja maalaamattomille levyille indikaattori on 83% - 90%. Läpinäkyvät väripaneelit lähettävät korkeintaan 65%, kun taas polykarbonaatti hajottaa täydellisesti niiden läpi kulkevan valon.

Solupolykarbonaatin lämmöneristysominaisuudet

Solupolykarbonaatilla on erittäin kunnolliset lämmöneristysominaisuudet. Lisäksi tämän materiaalin lämmönkestävyys saavutetaan paitsi siitä, että sen sisällä on ilmaa, vaan myös siitä syystä, että itse materiaalilla on suurempi lämpövastus kuin saman paksuisella lasilla tai PMMA: lla. Lämmönsiirtokerroin, joka kuvaa materiaalin lämmöneristäviä ominaisuuksia, riippuu levyn paksuudesta ja rakenteesta. Se vaihtelee 4,1 W / (m² · K) (4 mm) - 1,4 W / (m² · K) (32 mm). Solukopolykarbonaatti on hyväksyttävin materiaali, jossa on tarpeen yhdistää läpinäkyvyys ja korkea lämmöneristys. Siksi tästä materiaalista on tullut niin suosittu kasvihuoneiden tuotannossa.

Polykarbonaatista valmistettu kasvihuone.

Palotulos

Solupolykarbonaatti kestää korkeita lämpötiloja. Tämä materiaali kuuluu luokkaan B1, joka luokitellaan eurooppalaisena luokituksena itsestään sammuvaksi ja palonkestäväksi. Poltettaessa polikarbonaatti ei päästä ihmisille ja eläimille myrkyllisiä ja vaarallisia kaasuja.

Korkean lämpötilan ja avotulen vaikutuksesta rakenne tuhoutuu ja muodostuu reikiä. Materiaali vähenee merkittävästi pinta-alaltaan ja siirtyy pois lämmönlähteestä. Reikien ulkonäkö varmistaa palotuotteiden ja ylimääräisen lämmön poistumisen palolähteestä.

Käyttöikä

Solukopolykarbonaatin valmistajat takaavat materiaalin teknisten perusominaisuuksien säilymisen jopa 10 vuoden käyttöiän ajan, ottaen huomioon asennusta ja hoitoa koskevat säännöt. Arkin ulkopinnalla on erityinen pinnoite, joka tarjoaa UV-suojan. Sen vaurioituminen lyhentää merkittävästi paneelin käyttöikää ja johtaa sen ennenaikaiseen tuhoutumiseen.

Paikoissa, joissa on polykarbonaatin mekaanisen vaurioitumisen riski, on käytettävä arkkeja, joiden paksuus on vähintään 16 mm. Paneeleja asennettaessa otetaan huomioon tarve estää kosketus aineisiin, joiden pitkäaikainen altistuminen vaikuttaa niiden tuhoutumiseen.

äänieristys

Polykarbonaatin kennorakenne myötävaikuttaa materiaalin alhaiseen akustiseen läpäisevyyteen. Paneeleilla on selkeä äänieristysominaisuus, joka riippuu suoraan levyn tyypistä ja sen sisäisestä rakenteesta. Monikerroksinen solukopolykarbonaatti, jonka paksuus on vähintään 16 mm, antaa ääniaaltojen sammumisen alueella 10-21 dB.

Kosteudenkestävä

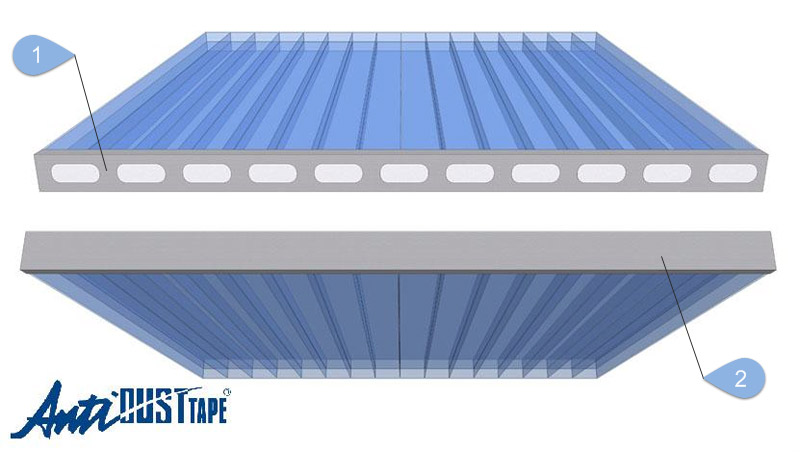

Tämä levymateriaali ei läpäise eikä absorboi kosteutta, minkä vuoksi se on välttämätöntä kattoihin. Suurin vaikeus solupolykarbonaatin vuorovaikutuksessa veden kanssa on sen tunkeutuminen paneeliin. Sen poistaminen ilman rakenteiden purkamista on melkein mahdotonta.

Kosteuden pitkittynyt läsnäolo kammiossa voi aiheuttaa sen kukinta ja asteittaisen tuhoutumisen.

Tällaisen tapahtumien kehityksen estämiseksi asennuksessa tulisi käyttää vain tiiviste-elementtejä sisältäviä erityisiä kiinnittimiä. Polykarbonaatin reunat liimataan erityisellä teipillä. Helpoin tapa puhdistaa kennot on puhdistaa ne paineilmalla sylinteristä tai kompressorista.

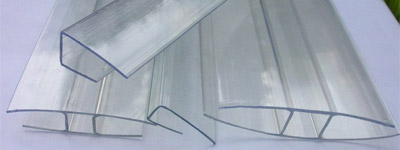

Suojaa reuna kosteudelta: 1. - erityinen teippi, 2. - erityinen profiili, joka kuluu liimatun nauhan päällä.

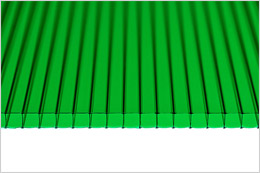

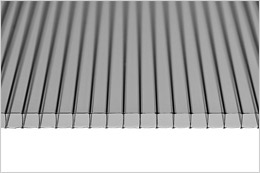

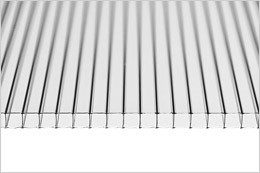

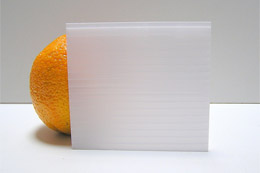

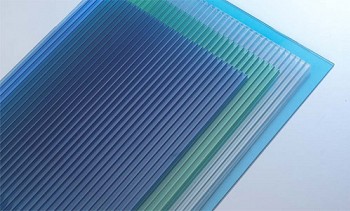

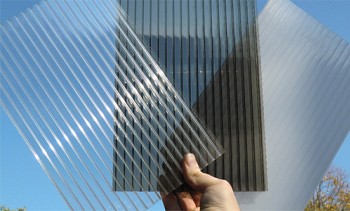

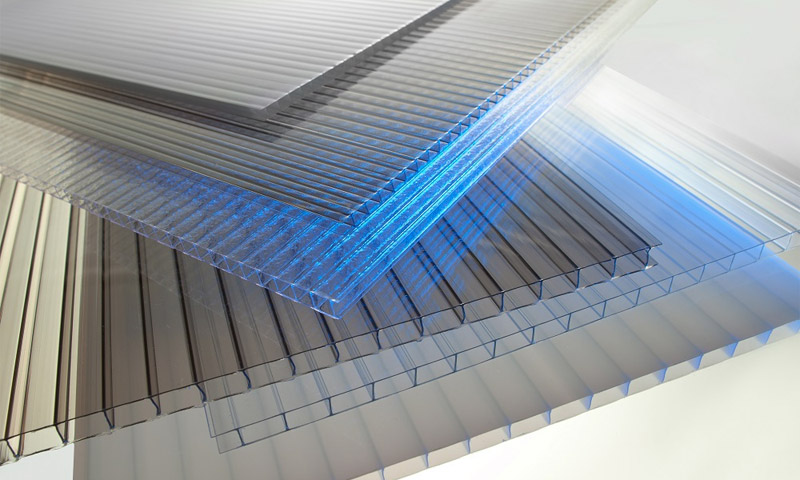

Paneelien värit

Solupolykarbonaattia markkinoidaan läpinäkyvinä ja sävytetyinä versioina.

Valmistajat tarjoavat kuluttajapaneeleille seuraavia värejä:

Paneeleista on myös täysin läpinäkymätön versio hopeaa. Solupolykarbonaatin valonläpäisy riippuu sen paksuudesta ja sisäisestä rakenteesta. Läpinäkyvällä materiaalilla valonläpäisy on 86% 4 mm: n levyllä, 82%: iin 16 mm: n materiaalilla. Materiaalin väritys tapahtuu ryhmässä, joka edistää värin säilymistä koko elinkaaren ajan.

Aineiston tarkoitus ja laajuus

Solupolykarbonaattia käytetään pääasiassa rakennuksissa kattojen ja rakennuskoteloiden pystyttämiseen.

Tätä materiaalia käytetään poikkeuksellisten ominaisuuksiensa vuoksi yhä enemmän seuraavien elementtien valmistukseen:

Yksityisissä kotitalouksissa tällaisia paneeleja käytetään verantojen, ullakkojen, kaiteiden tai kesäkeittiöiden lasittamiseen. Toinen paneelien käyttöalue on kestävien maatalouskasvihuoneiden tuotanto.

Solukopolykarbonaatin asentamisen vaikeus

Solukopolykarbonaatin asennus suoritetaan asentamalla teräs- tai alumiiniprofiilista valmistettuun runkoon. Arkkien taivutus jäykisteiden yli on sallittua, tätä ominaisuutta käytetään laajasti visiirien ja kattojen valmistuksessa. Paneelin pienin kaarevuussäde riippuu käänteisesti sen paksuudesta. 25 mm paksua solupolykarbonaattia ei saa taivuttaa.

Asennusta suoritettaessa on noudatettava useita sääntöjä:

1. Enintään 10 mm: n paksuisten paneelien leikkaaminen suoritetaan teroitetulla veitsellä, pienillä hampailla varustetulla sahalla

2. Poraus tehdään poralla, minimi etäisyys reunasta on vähintään 40 mm.

3. Paneelit kiinnitetään runkoon tiivistyslevyillä varustetuilla itsekierteisillä ruuveilla

4. Erilliset levyt yhdistetään toisiinsa erityisillä liitoselementeillä