Blocs Arbolites: inconvenients, avantatges i característiques

L’arbolita en la majoria de fonts es descriu com un material amb propietats meravelloses. Articles publicitaris extol bloquejos arbolites, les deficiències materials són moderadament silencioses. Però els miracles no passen, també hi ha desavantatges. Per maximitzar l’ús de qualitats positives i neutralitzar el negatiu, val la pena comprendre a fons les propietats de l’arbolita, les seves característiques i les característiques d’aplicació.

Contingut:

- Composició i producció de blocs arbolites

- Densitat arbolita

- Força dels Blocs Arbolites

- Conductivitat tèrmica del formigó de fusta

- Absorció d’humitat

- Resistència al gel

- Contracció de materials

- Resistència al foc de blocs de formigó de fusta

- Aïllament acústic

- Permeabilitat al vapor

- Desavantatges dels blocs Arbolites

- Avantatges dels blocs arbolites

Composició i producció de blocs arbolites

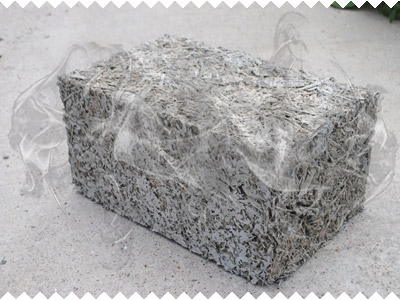

Iniciem el nostre material amb la composició i el procés de producció. El cas és que la presència o absència de determinats defectes materials depèn de la qualitat del rendiment de determinats processos. I això és molt important. Arbolit se situa com una de les varietats de formigó lleuger de gra gruixut. Utilitza encenalls de fusta com a farcit. Els encenalls de fusta s’uneixen en una estructura monolítica amb pasta de ciment.

El material s'utilitza en la construcció de diverses maneres:

- blocs de maçoneria de gran format;

- blocs buits;

- plaques aïllants a la calor;

- barreges per abocar parets al seu lloc.

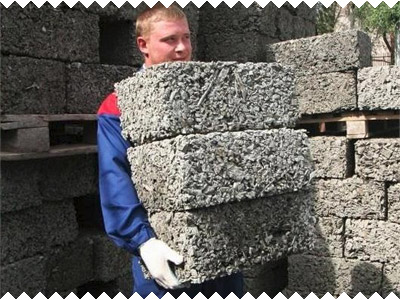

Els blocs de maçoneria han trobat l’aplicació més àmplia i s’entén, primer, el terme “arbolit”. La mida més comuna dels blocs arbolites és de 500 × 300 × 200 mm. Però en els darrers temps, els fabricants han començat a ampliar les seves línies de productes i ofereixen arbolites en altres mides.

La tecnologia de fabricació dels blocs és relativament senzilla, però com en altres llocs, hi ha subtileses. La qualitat dels futurs productes depèn del compliment de diversos problemes importants de fabricació. Si el fabricant utilitza el terme "arbolita" en nom del seu producte, haurà de complir els requisits de la documentació reguladora per a aquests productes, aquests són:

- 1. GOST 19222-84 "Arbolita i productes d'ell. Especificacions generals."

- 2. SN 549-82 "Instruccions per al disseny, fabricació i ús d'estructures i productes a partir de formigó de fusta."

La composició dels blocs arbolites

Per a la fabricació de blocs de formigó utilitzats:

- Fitxes de fusta;

- Additius químics;

- Aigua;

- Ciment.

#1. Xips de fusta. La força final depèn molt de la mida de les fitxes. Perquè la sortida sigui precisament arbolita, les propietats de les quals es normalitzen estrictament, s’han d’utilitzar xips per a la producció. Les seves mides estan regulades. GOST recomana una mida de partícula màxima de 40 × 10 × 5 mm (longitud / amplada / gruix).

El millor rendiment per als blocs amb mida de xip des dels intervals:

- de longitud: fins a 25 mm;

- amplada - 5..10 mm;

- gruix - 3..5 mm.

La serra, els encenalls, les fulles, la foguera, la palla i tot el que intenten barrejar amb el ciment per a la producció de formigó no són adequats per a la seva fabricació. Netegeu només encenalls de fusta sense escorça, fulles, terra i altres impureses no desitjables. Es creu que l’addició de fins a un 10% d’escorça o un 5% de fullatge no afecta greument les característiques de l’arbolit. Però és millor quan aquestes impureses estan absents.

Sovint la producció de blocs de formigó de fusta, organitzats en serradores i altres empreses de transformació de la fusta. Per a ells, Arbolite no és un negoci bàsic. Com a resultat, els fabricants sense escrúpols, per tal d’augmentar la rendibilitat de la producció, afegeixen el que hi ha disponible, a més dels mateixos xips. D’aquí la imprevisible qualitat dels productes.

Les empreses especialitzades instal·len trituradores de rotlle productives calibrades a la mida de xip desitjada.

Per al consumidor final, el tipus de fusta a partir de la qual es produeixen les matèries primeres no importa gaire, però els tecnòlegs han de tenir en compte la dosificació correcta de mineralitzadors i l’elecció del grau de compactació. Per tant, els xips de fusta de midó requereixen una doble quantitat d’additius respecte a altres coníferes. Sovint s’utilitzen pi, espinacs i menys sovint fusta dura per a la producció de xips.

#2. Additius químics. El farcit de fusta conté sucres que impedeixen l’adhesió de pasta de ciment a la superfície de partícules de fusta.

Per solucionar aquest problema s’utilitzen 2 estratègies principals:

- 1. Assecat de matèries primeres de fusta abans d’utilitzar-les durant diversos mesos.

- 2. Mineralització de la superfície dels xips en una solució de components químics.

Els millors resultats s’obtenen amb un enfocament integrat per resoldre el problema. La reducció del contingut de sucre i la mineralització de les matèries primeres ens permeten resoldre altres tasques importants:

- augmentar la resistència biològica del material;

- reducció de la permeabilitat a l’aigua durant l’operació del producte acabat.

Per resoldre tots aquests problemes, es poden utilitzar els components següents en la producció d'arbolita: clorur de calci (GOST 450-77), got d'aigua (GOST 13078–67), bloc de silicats (GOST 13079–67), sulfat d'alumina (GOST 5155-74) calç (GOST 9179–77).

#3. Aigua Els blocs d’arbolita les característiques de les quals corresponen als donats es poden obtenir seguint un determinat ordre d’operacions tecnològiques. L’aigua amb l’addició de mineralitzadors es prepara amb antelació. El consum de components es pren en les relacions següents:

| Suplement | CaCl2 | Al2 (SO4)3 | Al2(TANT4)3+ Ca (OH)2 |

|---|---|---|---|

| Consum per formigó de fusta d'1m3, kg | 12 | 12 | 8+4 |

S'aboquen els xips a la batedora d'acció forçada. Les formadores convencionals de gravetat no ofereixen una homogeneïtzació suficient. L’aigua amb un mineralitzant dissolt es barreja i es distribueix uniformement a la superfície de les fitxes. La barreja té lloc durant més de 20 segons. A la fase següent s’hi afegeix ciment. La barreja amb el ciment té una durada de 3 minuts.

#4.Ciment. La resistència del material suficient per a la construcció només s’aconsegueix quan s’utilitza ciment amb un grau d’almenys 400. El ciment té la propietat de perdre ràpidament la quantitat durant l’emmagatzematge. Fins i tot a la presa de fàbrica, el ciment sovint no compleix les característiques declarades. Per tant, és millor quan, en els blocs arolítics, les característiques tècniques dels quals han de complir els requisits per als materials estructurals, siguin fabricats en cents 500.

Formació de blocs

El modelat s'ha de completar en els 15 minuts següents a la barreja. Segons el grau de mecanització dels processos posteriors, es distingeixen els següents mètodes de modelat:

- modelat manual sense vibracions;

- modelat manual amb vibració;

- producció en màquina vibradora;

- producció en una màquina vibradora amb càrrega.

La mecanització de processos permet obtenir blocs arbolits de qualitat i estabilitat de paràmetres més elevats. En aquest cas, les dimensions, la geometria i la densitat s’estalvien d’un producte a un altre.

El curat del producte en l’encofrat s’utilitza en la producció artesanal, quan l’eliminació de l’encofrat immediatament després de l’emmotllament s’evita per una consistència massa líquida de la solució. En general, els motlles s'eliminen sense exposició.

Els blocs crus queden en un fons inferior desmuntable o directament al terra del taller.

Els blocs d’arbolita, la composició dels quals són iguals, poden rebre característiques diferents segons el mètode i el grau de compactació. El principal objectiu de premsar una barreja en un motlle no és augmentar-ne la densitat. La tasca principal és la creació d’una estructura distribuïda uniformement sobre el volum de fitxes de fusta a partir d’una forma orientada arbitràriament, completament recoberta de massa de ciment.

La vibració durant la compactació es mesura molt. Les vibracions excessives provoquen que la pasta de ciment s’estableixi a la part inferior del motlle. És important mantenir la seva distribució uniforme sobre el volum amb la cobertura completa dels grans de farcit. Fins i tot en formigó de fusta d’alta densitat, les fitxes de fusta no suren en una solució de ciment amb aigua. La massa de ciment funciona com un adhesiu que cobreix els grans de farcit.Només canvia la concentració de fitxes de fusta en el volum i el gruix de la pedra de ciment que la cobreix.

Els blocs estan segellats amb valors suficients per a la reorientació mútua dels grans de farcit i augmenten la superfície de contacte. La compressió i la deformació de les fitxes no es produeixen. D’aquesta manera es garanteix la conservació de la mida del bloc després de l’eliminació de la força de segellat.

La necessitat d'una dosificació precisa de tots els components i del compliment de la tecnologia

La precisió de la dosificació dels components està regulada per GOST. Les toleràncies no poden superar el pocs per cent. En condicions de falta d'aigua, no es produeix hidratació de tot el volum de ciment. El seu excés no és desitjable per diverses raons:

- Superar la relació aigua-ciment redueix la força.

- L’excés de ductilitat impedeix treure el bloc humit del motlle immediatament després del modelat.

- El temps d'emmagatzematge del bloc al palet augmenta fins a la configuració inicial.

La concentració de mineralitzadors per a xips de fusta que entren en arbolita és important per a la resistència i la durabilitat del material. Les dosificacions dels components indicats en els estàndards es calculen per a un calibre determinat de l’agregat i la seva humitat al nivell del 25%. La dosi òptima es selecciona empíricament en base a proves de mostres acabades.

Per al procés d’hidratació és important la temperatura de la solució d’aigua amb mineralitzadors. No ha de ser inferior a 15 ° C. Per establir la temperatura necessària a la temporada de fred, l’aigua s’escalfa o es manté en una habitació climatitzada. L’escalfament químic de l’aigua també és possible quan s’utilitza com a mineralitzant CaCl2.

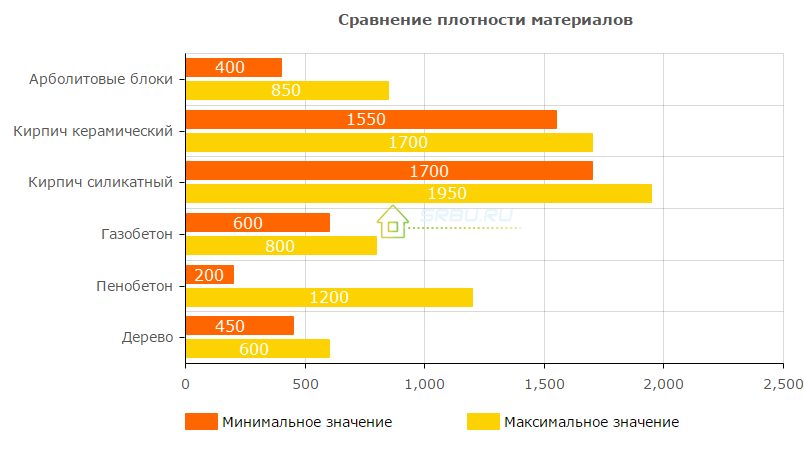

Densitat arbolita

Segons el propòsit, el material està dividit condicionalment en dos tipus:

- aïllant a la calor;

- constructiva.

El factor determinant és la densitat del producte. Es creu que els blocs amb una densitat de fins a 500 kg / m3 no és adequat per al seu ús com a part de les estructures de suport. Però es poden utilitzar per aïllar tèrmicament durant la construcció de parets externes en edificis on la càrrega del terrat o dels sòls es percep per columnes o altres elements.

Els valors típics dels blocs estructurals són valors de densitat de 550 a 700 kg / m3. Però podeu comprar productes amb una densitat de fins a 850 kg / m3. Valors massa elevats indiquen una bona capacitat de càrrega dels elements, però inferior a la més lleugera en qualitats d’aïllament tèrmic. La densitat del material es mesura a una massa constant quan la unitat deixa de perdre la humitat.

Les parets fetes d’arbolita fos poden tenir una densitat d’uns 300 kg / m3, però en capacitat de suport no són inferiors a les de pedres amb una densitat de 550 kg / m3.

Força dels blocs de formigó de fusta

La capacitat de suport dels blocs es caracteritza per la seva resistència a la compressió. Segons els resultats de les proves, es pot assignar als productes una marca i una classe de resistència a la compressió. En general, estan relacionades amb la densitat dels materials.

| Densitat, kg / m3 | Marca | Classe |

|---|---|---|

| 400 - 500 | M 5 | A les 0.35 |

| 450 - 500 | M 10 | A 0,75 |

| 500 | M 15 | A la 1.0 |

| 500 - 650 | - | A les 1.5 |

| 500 - 700 | M 25 | El 2.0 |

| 600 - 750 | M 35 | A les 2.5 |

| 700 - 850 | M 50 | A les 3,5 |

Com en el cas de productes de formigó gruixut, la marca és el valor mitjà segons els resultats de la prova d’un lot de mostres. La classe caracteritza la força garantida, el 95% de les mostres han de correspondre a la classe.

Per a proves reals amb una bona mostra, la relació entre marca i classe mitjançant factors de conversió no és correcta. En aquest cas, el desfasament entre la marca i la classe pot determinar sobre la cultura de la producció a l'empresa. Com més petita sigui la bretxa, més alta és l’organització de la producció. A la pràctica domèstica, es té en compte la fabricació de blocs d’arbolites mitjançant els coeficients de variació. Per als productes de la 1a categoria de qualitat, es permet un valor del 18%, per als més alts: el 15%.

En la maçoneria, la petita mida dels productes fa que el concepte de classe no tingui sentit. Quan es compren grans pedres de maçoneria, que són blocs arbolites, convé preferir els productes amb una classe assignada.

Per a la construcció de murs portadors d’edificis d’un pis de fins a 3 m d’alçada, es permet utilitzar blocs de classe B 1.0. Per a parets superiors es necessiten elements de la classe B 1.5. Per a edificis de 2 plantes, utilitzeu blocs de les classes B 2.0 i B 2.5.

La resistència a la compressió del formigó de fusta és típica per al formigó cel·lular. Una diferència important és la força de flexió dels blocs, que oscil·la entre 0,7 i 1,0 MPa. El mòdul elàstic dels elements pot arribar fins a 2300 MPa. Aquests valors fan que l'arbolita sigui especial entre el formigó cel·lular. Si per al formigó d’escuma i el formigó airejat hi ha una gran probabilitat d’esquerdament, aquest problema no val la pena per a l’arbolita.

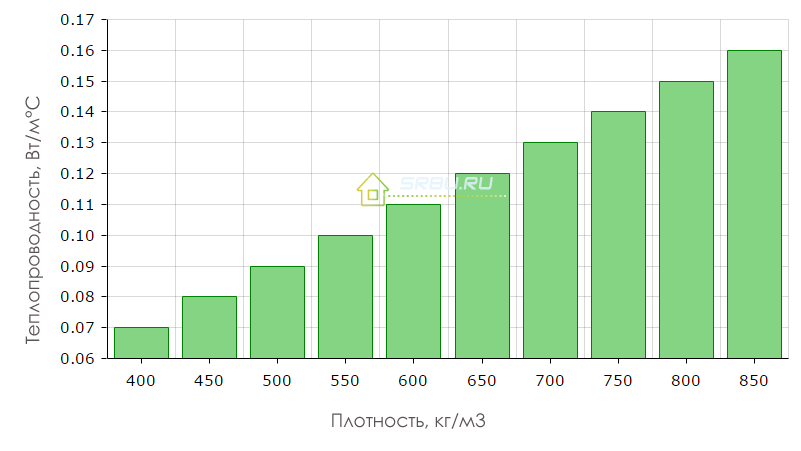

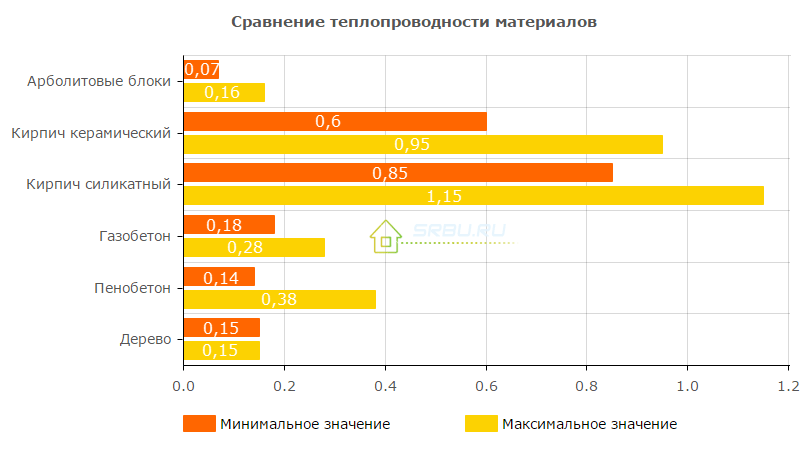

Conductivitat tèrmica del formigó de fusta

Un dels paràmetres clau és la conductivitat tèrmica del formigó en fusta.

Creix amb un augment de la seva densitat en la següent progressió:

Recomanat per GOST, el gruix de les estructures de tancament fetes de formigó de fusta en latituds temperades és de 38 cm, però poques vegades es construeixen parets d’aquest gruix. A la pràctica, per a les parets dels edificis residencials, els blocs de 500 × 300 × 200 mm es posen de forma seguida. Junt amb la decoració interna i externa, és suficient per mantenir una temperatura còmoda a les habitacions sense problemes de condensació.

Sovint es realitza un aïllament tèrmic addicional mitjançant sistemes de guix càlid amb un gruix d’1,5-2 cm amb l’addició de perlita. Per a les habitacions (banys) no escalfades o amb calefacció periòdica, sovint s’utilitza la col·locació de blocs a la vora.

Absorció d’humitat del formigó de la fusta

Les característiques de l’arbolita indiquen la quantitat d’absorció d’aigua fins a un 85% per a blocs aïllants a la calor i fins a un 75% per a estructurals. Cal comprendre aquests valors. L'estructura del bloc consisteix en fitxes de fusta diferents enganxades junt amb una pedra de ciment. Estan orientats els uns als altres de forma aleatòria.

L’aigua abocada a la superfície del bloc flueix lliurement per ell. Naturalment, quan es capbussa, l’aigua és capaç de desplaçar una gran quantitat d’aire contingut dins de la unitat. Si la unitat s’extreu d’aigua, l’aigua surt i la pedra de ciment s’asseca ràpidament.

Els blocs d’arbolita situats a l’entorn natural, per exemple a la paret d’una casa, no acumulen en realitat la humitat de l’aire que l’envolta. Això es deu a la humitat de sorbència molt baixa del material, ja que els encenalls i ciment de fusta mineralitzats són materials no higroscòpics i lleugerament humectables. Això és el que va provocar la popularitat de l’ús de material per a la construcció de banys.

Si aboqueu aigua sobre una paret inacabada feta amb formigó de fusta des de fora, hi ha la possibilitat de veure-la per dins. Per tant, el material no s’utilitza sense decoració de façana. Per a formigó de fusta, es recomana l’acabat amb morters d’estuc o la instal·lació de sistemes de façana en suspensió.

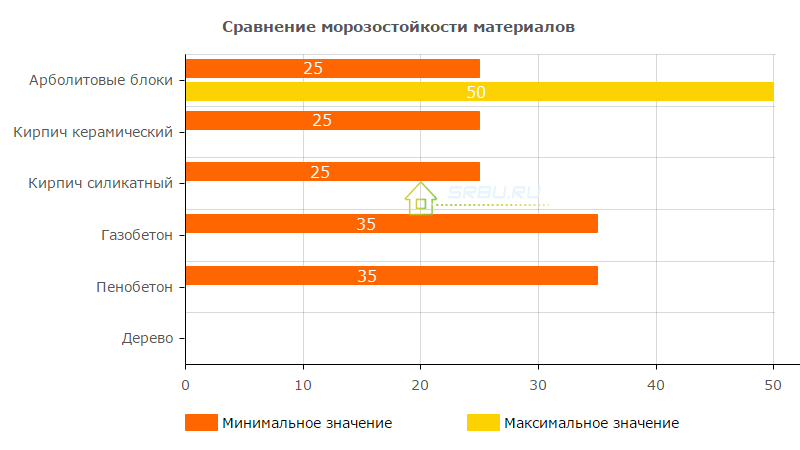

Resistència al gel

La destrucció gradual dels productes durant la congelació i el desgel es produeix com a resultat de l'expansió de la congelació de l'aigua als buits. Com més aigua conté, menys cicles de congelació es poden resistir sense destruir.

L'absorció d'humitat amb sorbència baixa proporciona l'arbolita una bona resistència a la congelació. El valor mínim és F25 i arriba a F50. La protecció del formigó de la fusta de l’exposició directa a la humitat millora la resistència real a les gelades del material de l’estructura. A més, hi ha exemples reals del funcionament dels edificis de formigó de fusta durant 7-10 anys sense danys a les parets. I parlem de parets, que no estan protegides dels efectes dels factors ambientals externs.

Contracció de materials

Es creu que l’arbolita no és completament propens a la contracció. Però els primers processos de contracció són encara presents en els primers mesos. Bàsicament, s’aturen fins i tot en l’etapa de maduració del bloc en producció. Després de col·locar els blocs a l'estructura, és possible una reducció acrítica de la mida del bloc (0,4 - 0,8%).

Es pot produir una certa reducció de l’alçada dels blocs sota el pes d’elements, sostres i estructures de sostre. Per evitar problemes amb l’acabat no es recomana realitzar guixos en els primers 4 mesos després de la finalització del complex principal d’obres.

Resistència al foc de blocs de formigó de fusta

En termes de resistència al foc, els blocs d'arbolita tenen els següents paràmetres:

- grup de combustibilitat - G1, és a dir, és un material baix combustible;

- grup de inflamabilitat - B1, material ignífug;

- capacitat de generació de fum: D1, material de fum de baixa capacitat de fum.

Aïllament acústic

En l'absorció del soroll, els blocs d'arbolita són superiors a materials com ara maó i fusta. El coeficient d’absorció acústica dels blocs d’arbolita és de 0,17 - 0,6 en el rang acústic de 135 a 2000 Hz.

Permeabilitat al vapor

L'arbolit és un material transpirable, la seva permeabilitat al vapor és de fins a un 35%. És per això que a les cases construïdes a partir d’aquest material no hi ha humitat i el microclima és còmode tant a la temporada freda com a la càlida.

Desavantatges dels blocs Arbolites

Per molt bo que sigui l’arbolita, els inconvenients del material encara val la pena conèixer i tenir en compte.

Diversos moments dubtosos són capaços de sacsejar la resolució del constructor:

- 1. L’abundància al mercat de blocs de qualitat “garatge”.

Encara que el fabricant no coneix la seva resistència, la resistència a la transferència de calor. A les regions hi ha dificultats per l’adquisició de formigó de fusta de fàbrica. A sobre, vam escriure els moments més importants en la producció de blocs d’arbolites. Segons enteneu, simplement no és possible realitzar determinades tasques en condicions artesanals.

- 2. Precisió de geometria insuficient.

La precisió de la geometria dels blocs arbolites és inferior a la d'altres pedres de maçoneria de formig clar (formigó escuma, formigó airejat). Això és especialment cert per a indústries amb una gran part de la mà d’obra manual. Les desviacions en la mida i la posició relativa de les superfícies fan necessari augmentar el gruix de les juntes fins a 10 - 15 mm. I això comporta la congelació de la maçoneria a les costures, els desbordaments de costos i la disminució de la velocitat de treballs de maçoneria.

Els fabricants recomanen utilitzar solucions de perlita càlida per a la maçoneria, però la seva preparació és més costosa. Recentment, per millorar la geometria dels blocs es comença a aplicar el fresat en superfície.

- 3. La necessitat de protecció contra l’exposició directa a la humitat.

En teoria, una maçoneria sense protecció pot ser permeable a les grans pressions del vent, però no s'ha obtingut cap confirmació real d'aquest fenomen. L’aplicació de recobriments de guix a la superfície resol problemes de permeabilitat.

- 4. L’alt cost dels blocs arbolits.

Això es deu a una automatització insuficient dels processos de producció, al grau de desenvolupament de la tecnologia i als volums de producció modestos. Com a resultat, el cost principal del formigó d'escuma i formigó airejat és 1,5 vegades menor.

- 5. Presència de restriccions en l’elecció dels materials d’acabat.

Per a un bon funcionament, és important combinar només acabats “transpirables” amb maçoneria de formigó de fusta.

Avantatges dels blocs arbolites

Aquells que decideixin basar-se en la tecnologia arbolita s’han d’inspirar en els seus avantatges:

+ 1. La cordialitat ambiental del material.

Fins i tot els seus mineralitzadors no emeten substàncies nocives a l’atmosfera.

+ 2. La màxima permeabilitat al vapor.

+ 3. La lleugeresa del material.

La lleugeresa del material i la seva elasticitat no requereixen un fonament potent i rígid. Un plus afegit és la resistència al terratrèmol.

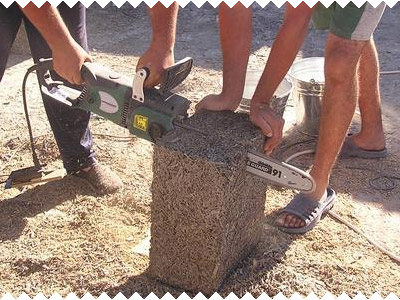

+ 4. Facilitat de processament.

+ 5. Maquinari fàcil de muntar.

Podeu introduir les ungles a l’arbolita i enroscar-hi els cargols, com en un arbre.

+ 6. Conductivitat tèrmica baixa.

Una excel·lent resistència a la transferència de calor amb una resistència suficient per a una construcció de poca alçada us permet prescindir d’aïllament addicional i obtenir una estructura de paret d’una sola capa.

+ 7. Baixa permeabilitat sonora.

+ 8. Negació del reforç.

La capacitat d’abandonar el reforç de la maçoneria i l’aparell de cinturons monolítics en objectes petits.

+ 9. Resistència biològica.

+ 10. Incombustibilitat.