Spaanplaat eigenschappen en kenmerken

Onder de materialen die worden gebruikt voor de constructie en productie van meubels, is een belangrijke plaats ingenomen door spaanplaat. Wat is spaanplaat, welke soorten materiaal bestaan er, wat zijn de toepassingsgebieden en de mate van maakbaarheid van het materiaal, hoe het te gebruiken en wat ervan te verwachten? Antwoorden op deze vragen worden gegeven door een overzicht van de eigenschappen en kenmerken van spaanplaat.

inhoud:

Wat is spaanplaat

Spaanplaat is een plaatmateriaal verkregen door persen van kleine houtsnippers die aan elkaar zijn gelijmd met lijm. Het idee om zo'n composiet te maken verscheen in 1918. Aanvankelijk werd voorgesteld om een spaanplaat met dubbelzijdige multiplex voering te produceren. In de volgende decennia werd de productietechnologie verfijnd en verbeterd. De eerste commerciële spaanplaatfabriek werd gelanceerd in 1941 in Bremen, Duitsland. De wijdverspreide distributie van houtafvalplaten begon na het einde van de oorlog.

Interesse in het nieuwe materiaal is te wijten aan verschillende redenen:

- gemak bij het verkrijgen van grote delen;

- vorm- en maatstabiliteit;

- afval gebruiken in plaats van schaars hout als grondstof.

Vanwege de massaproductie van spaanplaat werd de hoeveelheid onherstelbare verliezen van hout tijdens het kappen en verwerken van hout teruggebracht van 60 tot 10% en ontving de bouw- en meubelindustrie handig, technologisch geavanceerd en goedkoop materiaal.

Spaanplaattypen

Er zijn verschillende soorten spaanplaat:

- ingedrukt;

- gelamineerd;

- vochtbestendig;

- Extrusie.

1. Geperst spaanplaat Het heeft voldoende sterkte en wordt gebruikt als constructiemateriaal in de bouw en voor de vervaardiging van meubels.

2. Gelamineerd spaanplaat - Dit is een geperst bord bekleed met een gelaagde papierlaag geïmpregneerd met melamine-formaldehydeharsen. Laminering verhoogt de oppervlaktehardheid en slijtvastheid van de plaat. Een patroon wordt afgedrukt op papier dat dient als decor. Tijdens het coatingproces kan het een textuur krijgen die de decoratieve kwaliteiten van het laminaat verbetert.

3. Vochtbestendig spaanplaat,bedoeld voor gebruik in natte omstandigheden. De weerstand tegen vocht wordt bereikt door hydrofobe additieven aan het bindmiddel toe te voegen.

4. Extrusie (geëxtrudeerde) plaat heeft geen perssterkte, omdat deze minder dicht is en de chips erin loodrecht op het vlak van de plaat zijn geplaatst. Dit materiaal wordt gebruikt voor geluidsisolatie.

Geperst gelamineerd en niet-gelamineerd spaanplaat zijn de meest voorkomende en gewilde types. Het is over hen dat we later zullen bespreken.

Geperste platen zijn op hun beurt onderverdeeld in verschillende parameters:

in kracht - naar groepen P1 en P2. De eerste is kachels voor algemene doeleinden, de tweede is materiaal voor de vervaardiging van meubels en andere binnentoepassingen.

Door structuur - tot gewoon (O) en fijnkorrelig (M). Platen van groep M hebben de voorkeur voor laminering, omdat de voering er beter op is.

Oppervlaktebehandeling - voor gepolijst (Ш) en ongepolijst (НШ).

Op oppervlaktekwaliteit - voor de klassen I en II, voor elk waarvan de GOST een lijst met toelaatbare gebreken en hun aantal definieert.

Per klasse van uitgifte - naar klassen E0.5, E1 en E2. Ze verschillen in het maximaal toelaatbare formaldehydegehalte in het materiaal en de afgifte ervan in de lucht. Voor gebruik binnenshuis zijn alleen klassen E0.5 en E1 toegestaan.

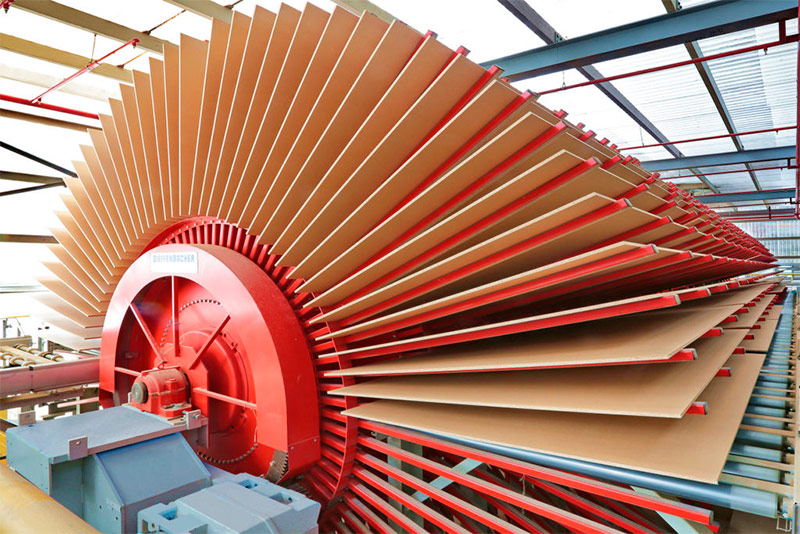

Hoe spaanplaat te maken

Niet-zakelijk hout en bijna alle houtafval dat tijdens elke verwerking wordt gegenereerd, beginnend met het kappen van bomen, zijn geschikt voor de vervaardiging van spaanplaat:

- ondermaatse ronde stammen en takken;

- platen, overblijfselen van randen van planken, snoeien;

- houtsnippers, spaanders, zaagsel.

Productie bestaat uit verschillende fasen.

Grondstof voorbereiding

Klonterig afval wordt tot chips verpletterd. Chips en grote krullen worden gebruikt om chips van de vereiste grootte te produceren: van 0,2 tot 0,5 mm dik, 5 - 40 mm lang en tot 10 mm breed.

Het ronde hout wordt ontdaan van schors, in afgemeten segmenten gesneden, meestal 1 m lang, en na het weken wordt het langs de vezels in kleine fragmenten gesplitst en vervolgens in de gewenste staat gemalen.

De plaat heeft een drielaagse structuur. De buitenste lagen zijn gemaakt van kleine chips en de kern is gemaakt van grotere. Daarom wordt de massa chips gescheiden en wordt het deel dat bedoeld is voor de buitenlagen verder verpletterd. Na het drogen vindt sortering plaats. Door te zeven worden ongeschikte fracties gescheiden en opnieuw verdeeld en worden te grote chips opnieuw gemalen.

Vormen en drukken

Bereide chips worden gemengd met synthetische hars, die als bindmiddel deel uitmaakt van de spaanplaat. Deze bewerking wordt uitgevoerd in een speciale machine, waar de hars op kleine druppeltjes wordt gesproeid en op het oppervlak van houtdeeltjes "gesuspendeerd" in de luchtstroom bezinkt. Met dit mechanisme kunt u het hele oppervlak van de chips lijmen en harsoverschrijdingen voorkomen.

De geteerde chips komen de dispenser binnen, die ze op een transportband of pallet plaatst en een laag met een bepaalde dikte vormt. Drie lagen worden opeenvolgend gestapeld, in overeenstemming met de drielaagse structuur van de spaanplaat. Het resulterende "tapijt" wordt over de lengte verdeeld in pakketten met standaardafmetingen en in een trillende pers gevoerd voor voorlopige verdichting. Na het voorpersen worden briketten verkregen die bestand zijn tegen beweging in de hydraulische hoofdpers.

Voor het persen worden de briketten verwarmd tot 75overC met behulp van microgolfstraling. In de pers worden ze beïnvloed door een temperatuur van 150-180overC en temperatuur 20-35 kgf / cm2. Onder druk wordt het materiaal verdicht en verhit het bindmiddel.

Volledige gereedheid

Na het persen worden de voltooide platen spaanplaat gekoeld door luchtstromen, vervolgens in de voeten gestapeld en enkele dagen achtergelaten. Gedurende deze tijd wordt de temperatuur geleidelijk gelijk in het materiaal en worden interne spanningen verwijderd.

Tot volledige gereedheid wordt het materiaal gepolijst en in vellen van een bepaald formaat gesneden. Daarna worden ze gemarkeerd en verpakt voor verzending naar de consument. Bij de vervaardiging van meubels of tegels wordt een laminatiestap aan de procesketen toegevoegd.

Spaanplaat standaard maten

Productie biedt verschillende standaard spaanplaatformaten:

- 2440x1220 mm;

- 2440x1830 mm;

- 2750x1830 mm;

- 2800x2070 mm.

Het laatste formaat op deze lijst is niet voorzien door de Russische GOST, maar sommige buitenlandse bedrijven leveren gelamineerde platen van dit formaat. De dikte van het materiaal voldoet meestal aan de normen voor meubelproductie: 10, 16, 18, 22 en 25 mm.

Maximaal toelaatbare grootteafwijkingen volgens GOST 10632-2014:

| Op dikte, mm | Lengte mm | Breedte mm |

|---|---|---|

| +/- 0.3 - voor gepolijst | +/- 0,5 | +/- 0,5 |

| -0.3 / + 1.7 - voor ongepolijst |

Hoofdkenmerken van spaanplaat

Spaanplaatsterkte en dichtheid

De sterkte van een spaanplaat wordt bepaald door het behoren tot een van twee groepen - P1 of P2. Platen P2 hebben een hogere buigsterkte - 11 MPa versus 10 MPa in groep P1. Ze zijn bijna anderhalf keer beter bestand tegen delaminatie. De dichtheid van de platen van beide groepen is 550 - 820 kg / m3.

Een aspect van kracht is het vermogen om bevestigingsmiddelen vast te houden. Een schroef, geschroefd in het plaatvlak, kan een trekbelasting van 3,5 tot 5,5 kg per millimeter lengte weerstaan. Wanneer geïnstalleerd aan het einde, is de ultieme kracht minder - 3,0 - 4,5 kg / mm.

| indicator | Fornuis P1 | P2 platen |

|---|---|---|

| Dichtheid, kg / m3 | 550-820 | |

| Slagvastheid, j / m2 | 4000-8000 | |

| Hardheid, MPa | 20-40 | |

| Specifieke weerstand tegen trekschroeven, N / mm, van Plasti | 55-35 | |

| Specifieke weerstand tegen trekschroeven, N / mm, vanaf de rand | 45-30 | |

Spaanplaat vochtbestendigheid

Spaanplaatweerstand tegen vocht is niet gereguleerd. Dit materiaal is alleen bedoeld voor droge omstandigheden.Hoewel er vochtbestendige versies zijn die zijn gemaakt met de toevoeging van een waterafstotend.

Biologische weerstand

De biologische weerstand van spaanplaten is vrij hoog. Ze worden niet beschadigd door insecten, ze wortelen niet op de schimmel. De kachel kan volledig inzakken door vocht, maar deze zal niet rotten.

Brandveiligheid

Bij het beoordelen van het brandgevaar moet spaanplaat als hout worden beschouwd. Het composiet behoort tot dezelfde G4-brandbaarheidsgroep, hoewel het ontsteekt en niet zo gemakkelijk vuur verspreidt als hout.

Milieuvriendelijkheid

Spaanplaat is veilig genoeg voor mensen, maar wanneer u het gebruikt, moet u letten op de emissieklasse, die afhangt van het niveau van formaldehyde-emissie in de lucht. Materiaal van klasse E2 kan niet worden gebruikt in woongebouwen, hiervoor zijn platen van klasse E1 bedoeld. Voor kinderkamers, scholen, kleuterscholen, kinderdagverblijven, ziekenhuizen moeten klasse E0.5-kachels worden gebruikt, die een zeer kleine hoeveelheid formaldehyde bevatten en hun effect op de samenstelling van de binnenlucht is te verwaarlozen.

Thermische geleidbaarheid

De thermische isolatie-eigenschappen van spaanplaat zijn klein, maar hiermee moet rekening worden gehouden bij gebruik als wandbekleding, plafond of vloer. De gemiddelde warmtegeleiding van de platen is 0,15 W / (m ∙ K). Met een dikte van 16 mm is de thermische weerstand van de behuizing per vierkante meter oppervlakte 0,1 (m2∙ K) / W. Ter vergelijking: een 390 mm dikke keramische bakstenen muur heeft een thermische weerstand van 2,22 (m2∙ K) / W, en een laag minerale wol van 100 mm dik - 0,78 (m2∙ K) / W. En toch kan spaanplaatbekleding, vooral met de luchtspleet erachter, een belangrijke toevoeging zijn aan isolatie.

Dampdoorlaatbaarheid

Waterdoorlatendheid is een belangrijk kenmerk van spaanplaat, als het wordt gebruikt in externe bouwomhullingen. Bij een doorlaatbaarheid van 0,13 mg / (m ∙ h ∙ Pa) kan het materiaal niet dienen als dampscherm, maar bij bekleding van buitenaf zal een goede dampdoorlaatbaarheid bijdragen aan het verwijderen van vocht uit de muur.

Fabricage van spaanplaat

In termen van gebruiksgemak en zuinigheid is spaanplaat superieur aan hout. Deze parameter heeft geen numerieke uitdrukking, maar verschillende feiten die het voordeel van spaanplaat in dit opzicht illustreren, kunnen worden gegeven.

Minimale bewerkingen bij de vervaardiging van producten

Om meubels of een ander ontwerp van een spaanplaat te maken, moet u verschillende basisacties uitvoeren:

- een vel in delen van de juiste maat snijden;

- boren van gaten en doppen voor bevestigingsmiddelen en fittingen;

- installatie van accessoires en montage.

In veel gevallen ontbreekt boren als afzonderlijke bewerking. Bij gebruik van een gelamineerde plaat is schilderen met gelijktijdige voorbereiding niet vereist, alleen de randbekleding is vereist, wat wordt gedaan op speciale machines en vereist geen speciale inspanningen.

De moeilijkste bewerking bij het vervaardigen van meubels is het snijden van onderdelen met een complexe gebogen vorm. Maar het aantal van dergelijke onderdelen is meestal klein.

Vergelijk het volgende met de benodigde stappen voor een houtproduct:

- zagen;

- schaven;

- eerlijk schaven (oppervlakte meter);

- in delen snijden;

- frezen, vaak nodig voor het verbinden van onderdelen;

- afdichtingsfouten;

- resurfacing;

- schilderen.

Als grote onderdelen nodig zijn, worden de bewerkingen van het lijmen van het scherm van de rails of het samenstellen van een groot deel van kleine rails toegevoegd, omdat de breedte van houten planken meestal niet groter is dan 300 mm. Op deze manier worden werkbladen en kastdeuren gemaakt. En dit is slechts de voorbereiding van onderdelen die moeten worden gecombineerd tot een product!

Eenvoudige montagehandelingen

Bij het installeren van accessoires op onderdelen van spaanplaat is boren naar bevestigingsmiddelen vaak niet nodig. Voor hout is dit vaker nodig, vooral voor hardhout. Spaanplaat boren is eenvoudiger dan hout. Een spaanplaat stelt minder eisen aan de nauwkeurigheid van de installatie van bevestigingsmiddelen en accessoires. Dit alles vermindert de arbeidskosten op de werkplek.

Productstabiliteit

Spaanplaat, in tegenstelling tot hout, verandert niet van grootte wanneer de luchtvochtigheid fluctueert.Details ervan barsten niet in de zomerhitte, ze zullen niet worden vervormd, nergens zal er een extra opening of een strook ongeverfd oppervlak zijn, zoals het geval is met houten deuren. Tijdens normaal gebruik blijft een spaanplaatproduct vele jaren ongewijzigd.

Spaanplaattoepassingen

Spaanplaat wordt overal gebruikt waar grote delen nodig zijn.

Meubelproductie

In de meubelindustrie wordt een gelamineerd bord gebruikt. Dit lost onmiddellijk problemen met betrekking tot oppervlaktebekleding op. De keuze aan decors is erg groot en stelt u in staat aan bijna elk verzoek te voldoen. Ondanks enige plasticiteit van het materiaal, geeft de juiste plaatsing van de onderdelen de producten een uitstekende stijfheid.

Meestal gemaakt van spaanplaat:

Schrijf- en computertafels.

Het is handig om allerlei tafels, planken, opbouwen, scheidingswanden van platte delen te maken.

Kasten, inclusief ingebouwde rekken, garderobekamers vullen.

Dit meubilair wordt gedomineerd door grote delen, en het plaatmateriaal is hier het meest geschikt voor.

In sommige gevallen is het gewicht van het meubilair belangrijk. Het kan van tevoren worden berekend, wetende hoeveel een spaanplaatplaat weegt, de oppervlakte en de totale oppervlakte van de productdetails. Voor de productie van een bureau of een kleine kledingkast hebt u bijvoorbeeld één standaardblad in het formaat 2750x1830 nodig. Met een dikte van 16 mm weegt hij 57 kg. Ongeveer evenveel weegt een tafel of kast. Voor een meer nauwkeurige berekening moet het soortelijk gewicht van de plaat worden gebruikt - 11,4 kg per vierkante meter. Nadat de afmetingen van alle onderdelen zijn weergegeven, is het eenvoudig om het gewicht van het product te berekenen.

constructie

Voorbeelden van het gebruik van spaanplaat in de bouw:

- ommanteling van framestructuren;

- interieur decoratie;

- creatie van volumetrische interieurelementen;

- vervaardiging van scheidingswanden;

- nivellering van de vloer voor afwerking;

- vervaardiging van bekisting en hulpstructuren.

In de bouw, het meest gebruikte niet-gelamineerde spaanplaat.

Voor elk gebruik is het noodzakelijk om de mogelijkheid van het bevochtigen van het materiaal uit te sluiten.

- Externe bekleding van framewanden is alleen toegestaan onder een geventileerde gevel.

- Structuren die de vloer bereiken, zoals scheidingswanden, moeten worden beschermd tegen vocht. Hiervoor is een vrije ruimte van 10 mm langs de onderkant voldoende. De opening wordt overlapt door de plint.

- Wanneer gebruikt als een ruwe vloer, moet u hoogwaardige waterdichting maken.

- Voor de vervaardiging van bekisting is het noodzakelijk om de werkoppervlakken te beschermen met een film.

Voor elke toepassing is het belangrijk om het juiste bord met de juiste kenmerken te kiezen. En dan zal het vereiste resultaat worden verkregen.