Blok Arbolite - kelemahan, kelebihan dan ciri-ciri

Arbolite dalam kebanyakan sumber digambarkan sebagai bahan dengan sifat-sifat indah. Artikel pengiklanan memaparkan blok arbolite, kekurangan bahan adalah senyap sederhana. Tetapi mukjizat tidak berlaku, ada juga kekurangan. Untuk memaksimumkan penggunaan kualiti positif dan meneutralkan negatif, adalah penting untuk memahami dengan teliti sifat-sifat arbolite, ciri-ciri dan ciri-ciri aplikasinya.

Kandungan:

Komposisi dan pengeluaran blok arbolite

Kami memulakan bahan dengan komposisi dan proses pengeluaran. Masalahnya adalah bahawa kehadiran atau ketiadaan kecacatan bahan tertentu bergantung pada kualiti prestasi proses tertentu. Dan ini sangat penting. Arbolit diposisikan sebagai salah satu jenis konkrit ringan kasar. Ia menggunakan cip kayu sebagai pengisi. Cip kayu terikat ke dalam struktur monolitik dengan pes simen.

Bahan ini digunakan dalam pembinaan dalam beberapa cara:

- blok batu besar format;

- blok berongga;

- plat penebat haba;

- campuran untuk menuangkan dinding di tempat.

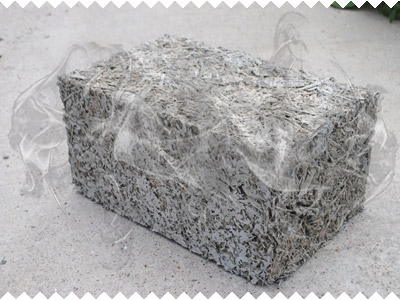

Blok batu telah menemui aplikasi terluas dan istilah "arbolit" difahami, pertama sekali, kerana mereka. Saiz blok arbolite yang paling umum adalah 500 × 300 × 200 mm. Tetapi pada kebelakangan ini, pengeluar telah mula mengembangkan rangkaian produk mereka dan menawarkan arbolite dalam saiz lain.

Teknologi pembuatan blok adalah agak mudah, tetapi seperti di tempat lain, ada hal-hal kecil. Kualiti produk masa depan bergantung kepada pematuhan dengan beberapa isu perkilangan penting. Jika pengeluar menggunakan istilah "arbolite" dalam nama produknya, dia mesti mematuhi keperluan dokumentasi peraturan untuk produk tersebut, iaitu:

- 1. GOST 19222-84 "Arbolite dan produk daripadanya. Spesifikasi umum."

- 2. SN 549-82 "Arahan untuk reka bentuk, pembuatan dan penggunaan struktur dan produk dari konkrit kayu."

Komposisi blok arbolite

Untuk pembuatan blok konkrit kayu yang digunakan:

- Cip kayu;

- Bahan kimia tambahan;

- Air;

- Simen.

#1. Cip kayu. Kekuatan terakhir sangat bergantung pada saiz cip. Sehingga outputnya adalah arbolite yang tepat, sifat-sifat yang sangat normal, cip harus digunakan untuk pengeluaran. Saiznya dikawal selia. GOST mengesyorkan saiz zarah maksimum 40 × 10 × 5 mm (panjang / lebar / tebal).

Prestasi terbaik untuk blok dengan saiz cip dari selang waktu:

- panjang - sehingga 25 mm;

- lebar - 5..10 mm;

- ketebalan - 3..5 mm.

Habuk gergaji, tudung, tudung, api unggun, jerami dan segala yang mereka cuba campuran dengan simen untuk pengeluaran konkrit kayu tidak sesuai untuk pembuatannya. Hanya cip kayu yang bersih tanpa kulit, daun, tanah dan lain-lain kekotoran yang tidak diingini. Adalah dipercayai bahawa menambahkan sehingga 10% kulit atau 5% dedaunan tidak serius mempengaruhi ciri-ciri arbolit. Tetapi lebih baik apabila kekotoran ini tidak hadir.

Seringkali pengeluaran blok konkrit kayu, yang dianjurkan di kilang papan dan perusahaan pemprosesan kayu yang lain. Bagi mereka, arbolite bukan perniagaan utama. Akibatnya, pengeluar yang tidak bertanggungjawab, untuk meningkatkan keuntungan pengeluaran, tambah apa yang tersedia, sebagai tambahan kepada cip. Oleh itu, kualiti produk yang tidak dapat diramalkan.

Perusahaan khusus memasang penghancur roll produktif yang dikalibrasi kepada saiz cip yang dikehendaki.

Bagi pengguna akhir, jenis kayu dari mana bahan mentah yang dihasilkan tidak banyak perkara, tetapi ahli teknologi mesti mengambil kira ini untuk dos mineralisasi yang betul dan pilihan tahap pemadatan. Oleh itu, cip kayu larch memerlukan sejumlah besar aditif berbanding dengan konifer lain. Lebih sering daripada yang lain, pain, rempah, dan kurang kerap kayu digunakan untuk penghasilan kerepek kayu.

#2. Tambahan bahan kimia. Pengisi kayu mengandungi gula yang menghalang lekatan pes simen pada permukaan zarah kayu.

Untuk menyelesaikan masalah ini, 2 strategi utama digunakan:

- 1. Pengeringan bahan mentah kayu sebelum digunakan dalam pengeluaran selama beberapa bulan.

- 2. Pengagregatan permukaan cip dalam larutan komponen kimia.

Keputusan terbaik dicapai dengan pendekatan bersepadu untuk menyelesaikan masalah. Mengurangkan kandungan gula dan mineralisasi bahan mentah membolehkan kami menyelesaikan tugas-tugas penting lain:

- meningkatkan ketahanan biologi bahan;

- pengurangan kebolehtelapan air semasa operasi produk siap.

Untuk menyelesaikan semua masalah ini, komponen berikut boleh digunakan dalam pengeluaran arbolite: kalsium klorida (GOST 450-77), gelas air (GOST 13078-67), silikat blok (GOST 13079-67), alumina sulfat (GOST 5155-74) , kapur (GOST 9179-77).

#3. Air. Blok Arbolite yang ciri-cirinya sesuai dengan yang diberikan boleh diperolehi dengan mengikuti susunan operasi teknologi tertentu. Air dengan penambahan mineralizer disediakan terlebih dahulu. Penggunaan komponen diambil mengikut nisbah berikut:

| Tambahan | CaCl2 | Al2 (SO4)3 | Al2(SO4)3+ Ca (OH)2 |

|---|---|---|---|

| Penggunaan setiap konkrit kayu 1m3, kg | 12 | 12 | 8+4 |

Cip dicurahkan ke dalam pengadun tindakan paksa. Pengadun konkrit graviti konvensional tidak menyediakan homogenisasi yang mencukupi. Air dengan mineralizer terlarut bercampur-campur dan sama rata di atas permukaan cip. Pencampuran berlaku lebih dari 20 saat. Di peringkat seterusnya, simen ditambah. Mencampurkan dengan simen berlangsung selama 3 minit.

#4.Simen. Kekuatan bahan yang mencukupi untuk kegunaan dalam pembinaan hanya dicapai apabila simen dengan gred sekurang-kurangnya 400 digunakan. Semen mempunyai harta cepat kehilangan gred semasa penyimpanan. Malah di outlet kilang, simen sering tidak memenuhi ciri-ciri yang diisytiharkan. Oleh itu, adalah lebih baik apabila, blok arbolit, ciri-ciri teknikal yang mesti memenuhi keperluan bahan struktur, dibuat daripada simen 500.

Pembentukan blok

Pencetakan mesti disiapkan dalam masa 15 minit selepas pencampuran. Bergantung kepada tahap mekanisasi proses seterusnya, kaedah pengacuan berikut dibezakan:

- mencetak manual tanpa getaran;

- mencetak manual dengan getaran;

- pengeluaran pada mesin bergetar;

- pengeluaran pada mesin bergetar dengan beban.

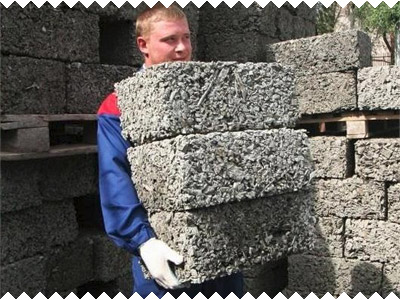

Mekanisasi proses membolehkan mendapatkan blok arbolite yang berkualiti dan parameter yang lebih tinggi. Dalam kes ini, dimensi, geometri dan ketumpatan disimpan dari produk ke produk.

Penyembuhan produk dalam bentuk kerja digunakan dalam pengeluaran kraf tangan, apabila penyingkiran borang dengan segera selepas pencetakan dihalang oleh konsistensi yang terlalu cair dari penyelesaian. Umumnya, acuan dikeluarkan tanpa pendedahan.

Blok mentah kekal pada pallet bawah palet atau langsung di lantai bengkel.

Blok Arbolite, komposisi yang sama, boleh menerima ciri-ciri yang berbeza bergantung pada kaedah dan tahap pemadatan. Tujuan utama menekan campuran ke dalam acuan bukan untuk meningkatkan ketumpatannya. Tugas utama adalah penciptaan struktur yang tersebar secara merata ke atas jumlah cip kayu dari berorientasikan sewenang-wenangnya, sepenuhnya ditutup dengan adonan simen.

Getaran semasa pemadatan adalah sangat meter. Getaran yang berlebihan menyebabkan pes simen untuk menyelesaikan di bahagian bawah acuan. Adalah penting untuk mengekalkan pengedaran seragamnya dengan jumlah penuh dengan penutup penuh butiran pengisi. Walaupun dalam konkrit kayu berkepadatan tinggi, cip kayu tidak terapung dalam larutan simen dengan air. Doh simen berfungsi seperti pelekat yang meliputi butiran pengisi.Hanya kepekatan cip kayu dalam jumlah dan ketebalan batu simen yang menutupnya berubah.

Blok dimeteraikan pada nilai-nilai yang mencukupi untuk reorientasi bersama dari biji pengisi dan meningkatkan kawasan hubungan mereka. Pemampatan dan ubah bentuk cip itu sendiri tidak berlaku. Ini memastikan pemuliharaan saiz blok selepas penyingkiran daya kedap.

Keperluan untuk mengenal pasti semua komponen dan pematuhan dengan teknologi

Ketepatan dosis komponen dikawal oleh GOST. Toleransi tidak boleh melebihi beberapa peratus. Dalam keadaan kekurangan air, penghidratan keseluruhan isipadu simen tidak berlaku. Lebihannya tidak diingini kerana beberapa sebab:

- Melebihi nisbah air-simen mengurangkan kekuatan.

- Keupayaan yang berlebihan menghalang blok basah daripada dikeluarkan dari acuan segera selepas membentuk.

- Masa penyimpanan blok pada palet meningkat sehingga tetapan permulaan.

Kepekatan mineralizer untuk cip kayu yang masuk ke arbolite adalah penting untuk kekuatan dan ketahanan bahan. Dos komponen yang diberikan dalam piawaian dikira untuk kaliber tertentu agregat dan kelembapannya pada tahap 25%. Dos yang optimum dipilih secara empirik berdasarkan ujian sampel yang telah siap.

Untuk proses penghidratan, suhu larutan air dengan mineralizer adalah penting. Ia tidak boleh kurang daripada 15 ° C. Untuk menetapkan suhu yang diperlukan dalam musim sejuk, air dipanaskan atau disimpan di dalam bilik yang dipanaskan. Pemanasan kimia air juga mungkin apabila digunakan sebagai CaCl2 mineralizer.

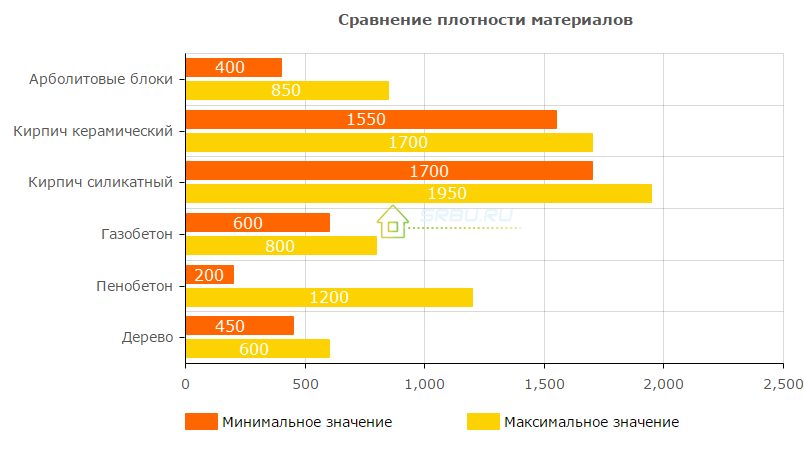

Ketumpatan Arbolite

Menurut tujuan, bahan tersebut secara terbahagi kepada 2 jenis:

- penebat haba;

- pembinaan.

Faktor penentu adalah kepadatan produk. Adalah dipercayai bahawa blok dengan ketumpatan sehingga 500 kg / m3 tidak sesuai digunakan sebagai sebahagian daripada struktur sokongan. Tetapi mereka boleh digunakan untuk penebat haba semasa pembinaan dinding luaran di bangunan di mana beban dari bumbung atau lantai dilihat oleh lajur atau unsur-unsur lain.

Nilai biasa untuk blok struktur adalah nilai kepadatan dari 550 hingga 700 kg / m3. Tetapi anda boleh membeli produk dengan kepadatan sehingga 850 kg / m3. Nilai terlalu tinggi menunjukkan kapasiti beban yang baik untuk unsur-unsur, tetapi lebih rendah daripada yang lebih ringan dalam kualiti penebat haba. Ketumpatan bahan diukur pada jisim mantap apabila unit berhenti kehilangan kelembapan.

Tembok yang terbuat dari arbolite pekat boleh mempunyai ketumpatan kira-kira 300 kg / m3, tetapi dalam kapasiti bearing mereka tidak kalah dengan batu-batu yang diperbuat dengan ketumpatan 550 kg / m3.

Kekuatan Blok Arbolite

Keupayaan galas blok dicirikan oleh kekuatan mampatan mereka. Menurut keputusan ujian, produk boleh diberikan jenama dan kelas untuk kekuatan mampatan. Secara umum, ia berkaitan dengan ketumpatan bahan.

| Ketumpatan, kg / m3 | Jenama | Kelas |

|---|---|---|

| 400 - 500 | M 5 | Pada 0.35 |

| 450 - 500 | M 10 | Pada 0.75 |

| 500 | M 15 | Pada 1.0 |

| 500 - 650 | - | Pada 1.5 |

| 500 - 700 | M 25 | Dalam 2.0 |

| 600 - 750 | M 35 | Pada 2.5 |

| 700 - 850 | M 50 | Pada 3.5 |

Seperti dalam kes produk dari konkrit berat, jenama adalah nilai purata mengikut keputusan pengujian kumpulan sampel. Kelas mencirikan kekuatan terjamin, 95% sampel mestilah sesuai di dalam kelas.

Untuk ujian sebenar dengan sampel yang baik, hubungan antara jenama dan kelas melalui faktor penukaran tidak betul. Dalam kes ini, jurang antara jenama dan kelas boleh menceritakan tentang budaya pengeluaran dalam perusahaan. Semakin jurang, semakin tinggi organisasi pengeluaran. Dalam amalan domestik, pembuatan blok arbolit diambil kira menggunakan pekali variasi. Bagi produk kategori kualiti 1, nilai 18% dibenarkan, untuk yang tertinggi - 15%.

Dalam kerja keras bata, saiz kecil produk menjadikan konsep classiness tidak bererti. Apabila membeli batu-batu batu yang besar, yang merupakan blok arbolite, adalah sangat berharga untuk memberi produk kepada kelas yang diberikan.

Untuk pembinaan tembok galas beban satu tingkat bangunan sehingga 3 m tinggi, ia dibenarkan menggunakan blok kelas B 1.0. Untuk dinding yang lebih tinggi, elemen kelas B 1.5 diperlukan. Untuk 2 - 3 tingkat bangunan menggunakan blok kelas B 2.0 dan B 2.5.

Kekuatan mampatan konkrit kayu adalah khas untuk konkrit selular. Perbezaan penting ialah kekuatan lenturan blok, yang berkisar antara 0.7 hingga 1.0 MPa. Modulus anjal unsur-unsur boleh mencapai sehingga 2300 MPa. Nilai-nilai sedemikian menjadikan arbolite istimewa di kalangan konkrit selular. Jika konkrit busa dan konkrit berudara terdapat kebarangkalian retak yang tinggi, maka untuk masalah arbolite masalah ini tidak berbaloi.

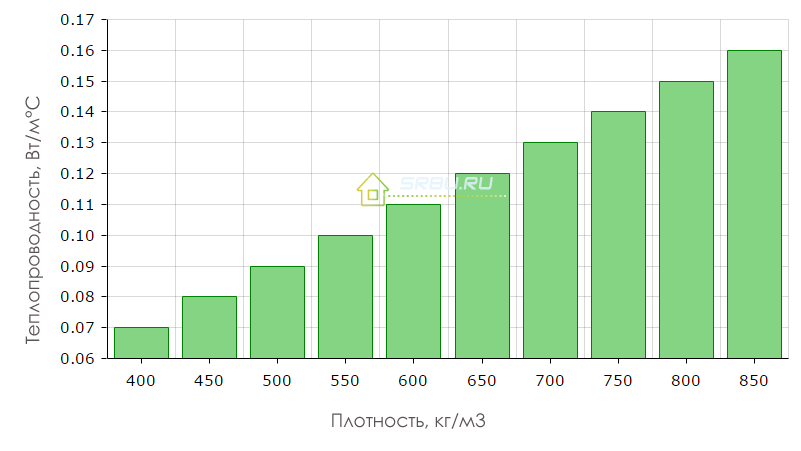

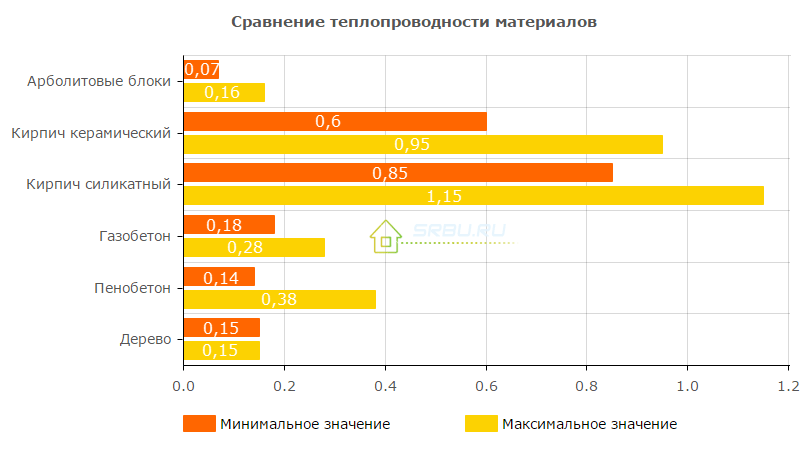

Kekonduksian haba konkrit kayu

Kekonduksian haba untuk konkrit kayu adalah salah satu parameter utama.

Ia tumbuh dengan peningkatan kepadatan dalam perkembangan berikut:

Disyorkan oleh GOST, ketebalan struktur tertutup yang diperbuat daripada konkrit kayu di latitud sederhana adalah 38 cm Tetapi dinding ketebalan ini jarang didirikan. Dalam praktiknya, untuk dinding bangunan kediaman, blok 500 × 300 × 200 mm diletakkan secara berturut-turut. Bersama dekorasi dalaman dan eksternal, ini cukup untuk menjaga suhu yang nyaman di dalam bilik tanpa masalah dengan kondensasi.

Penebat haba tambahan sering dilakukan menggunakan sistem plaster hangat dengan ketebalan 1.5-2 cm dengan penambahan perlit. Untuk tidak dipanaskan atau secara berkala dipanaskan bilik (mandi), meletakkan blok di pinggir sering digunakan.

Penyerapan kelembapan konkrit kayu

Ciri-ciri arbolit menunjukkan jumlah penyerapan air sehingga 85% untuk blok penebat haba dan sehingga 75% untuk struktur. Nilai-nilai ini perlu difahami. Struktur blok terdiri daripada cip kayu yang berlainan yang dilekatkan bersama dengan batu simen. Mereka berorientasikan kepada satu sama lain secara rawak.

Air dituangkan ke permukaan blok yang mengalir dengan bebas melaluinya. Sememangnya, apabila mencelupkan, air dapat menggantikan sejumlah besar udara yang terdapat di dalam unit. Jika unit ditarik keluar dari air, air mengalir keluar dan batu simen kering dengan cepat.

Blok Arbolite yang terletak di persekitaran semulajadi, sebagai contoh, di dinding rumah, tidak sebenarnya mengumpul kelembapan dari udara sekitarnya. Ini adalah kerana kelembapan penyerapan yang sangat rendah bahan, kerana keratan kayu mineral dan semen adalah bahan yang tidak bersifat hygroscopic dan sedikit basah. Inilah yang menyebabkan populariti penggunaan bahan untuk pembinaan mandi.

Sekiranya anda menuangkan air ke atas dinding yang belum selesai yang diperbuat daripada konkrit kayu dari luar, terdapat peluang untuk melihatnya di dalam. Oleh itu, bahan tidak digunakan tanpa hiasan fasad. Untuk konkrit kayu, penamat dengan mortar atau pemasangan sistem fasad yang digantung adalah disyorkan.

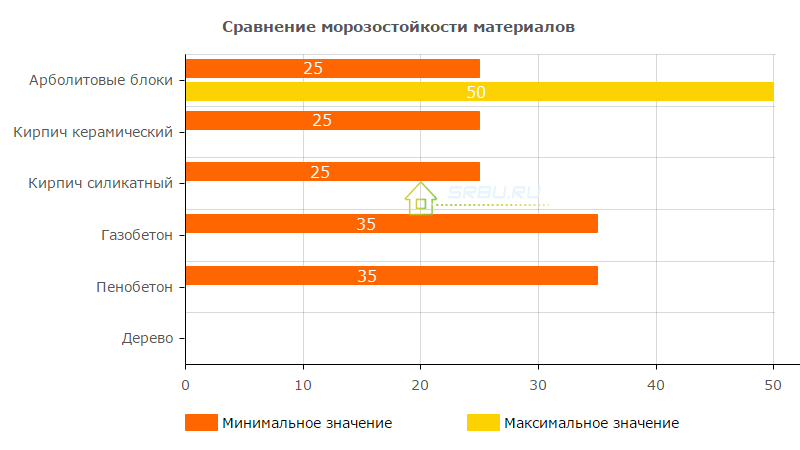

Rintangan beku

Pemusnahan produk secara beransur-ansur semasa pembekuan dan pencairan terjadi akibat pengembangan air beku dalam rongga. Semakin banyak air yang dimilikinya, semakin sedikit kitaran pembekuan - pencairan mampu menahan bahan tanpa kemusnahan.

Penyerapan kelembapan penyerapan rendah memberikan ketahanan arbolite yang baik untuk membeku. Nilai minimum ialah F25 dan mencapai F50. Perlindungan konkrit kayu dari pendedahan langsung ke kelembapan, meningkatkan ketahanan fros sebenar bahan dalam struktur. Di samping itu, terdapat contoh sebenar operasi bangunan yang diperbuat daripada konkrit kayu selama 7-10 tahun tanpa kerosakan pada dinding. Dan kita bercakap tentang dinding, yang tidak dilindungi dari kesan faktor alam sekitar luaran.

Pengecutan bahan

Adalah dipercayai bahawa arbolite benar-benar tidak terdedah kepada pengecutan. Tetapi proses penyusutan kecil masih terdapat pada bulan pertama. Pada asasnya, mereka berhenti walaupun pada peringkat kematangan blok dalam pengeluaran. Pengurangan dalam saiz blok (0.4 - 0.8%) tidak boleh dilakukan selepas meletakkan blok dalam struktur.

Beberapa pengurangan ketinggian blok boleh berlaku di bawah berat elemen, siling dan struktur bumbung. Untuk mengelakkan masalah dengan penamat tidak disyorkan untuk melakukan melepa dalam 4 bulan pertama selepas selesai kompleks kerja utama.

Rintangan kebakaran blok konkrit kayu

Dari segi kebakaran, blok arbolite mempunyai parameter berikut:

- kumpulan pembakaran - G1, iaitu bahan mudah terbakar;

- kumpulan mudah terbakar - B1, bahan tahan api;

- keupayaan penjanaan asap - D1, bahan pembentuk asap rendah.

Penebat bunyi

Dalam penyerapan bunyi, blok arbolite lebih tinggi daripada bahan seperti bata dan kayu. Pekali penyerapan bunyi blok arbolite ialah 0.17 - 0.6 dalam jarak akustik dari 135 hingga 2000 Hz.

Kebolehtelapan wap

Arbolit adalah bahan bernafas; kebolehtelapan wap adalah sehingga 35%. Itulah sebabnya di rumah-rumah terbina dari bahan ini tidak ada kelembapan, dan iklim mikro nyaman dalam kedua-dua musim dingin dan musim panas.

Kelemahan Blok Arbolite

Tidak kira betapa baik arbolit itu, keburukan bahan masih bernilai mengetahui dan mengambil kira.

Beberapa saat yang meragukan mampu mengatasi masalah pembina:

- 1. Kelimpahan dalam pasaran blok kualiti "garaj".

Kekuatan mereka, rintangan pemindahan haba tidak diketahui walaupun kepada pengilang. Terdapat kesukaran dengan pengambilan konkrit kayu kilang di rantau ini. Di atas, kami menulis tentang momen yang paling penting dalam pengeluaran blok arbolite. Seperti yang anda faham, adalah tidak mungkin untuk melaksanakan tugas tertentu dalam keadaan artisan.

- 2. Ketepatan geometri yang tidak mencukupi.

Ketepatan geometri blok arbolite adalah lebih rendah daripada batu-batu batu-batu konkrit ringan (konkrit busa, konkrit berudara). Ini adalah benar terutamanya bagi industri dengan sebahagian besar pekerja buruh. Penyimpangan dalam saiz dan kedudukan relatif permukaan menjadikannya perlu untuk meningkatkan ketebalan sendi sehingga 10 - 15 mm. Dan ini memerlukan pembekuan batu pada lipit, overruns kos dan pengurangan kelajuan kerja batu.

Pengilang mengesyorkan menggunakan penyelesaian perlit hangat untuk batu, tetapi penyediaan mereka lebih mahal. Baru-baru ini, untuk meningkatkan geometri blok mula memohon pengilangan permukaan.

- 3. Keperluan perlindungan daripada pendedahan langsung kepada kelembapan.

Secara teorinya, sebuah batu yang tidak dilindungi dapat bertiup kepada tekanan angin besar, tetapi tidak ada pengesahan nyata tentang fenomena ini telah diperolehi. Memohon salutan plaster ke permukaan menyelesaikan masalah kebolehtelapan.

- 4. Kos tinggi blok arbolite.

Ini disebabkan oleh proses automasi yang tidak mencukupi, tahap pembangunan teknologi dan jumlah pengeluaran sederhana. Akibatnya, kos utama konkrit busa dan blok konkrit berudara adalah 1.5 kali lebih rendah.

- 5. Kehadiran sekatan dalam memilih bahan penamat.

Untuk operasi yang betul, adalah penting untuk menggabungkan hanya "bernafas" selesai dengan batu konkrit kayu.

Kelebihan blok arbolite

Mereka yang memutuskan untuk membina teknologi arbolite harus diilhami oleh banyak kelebihannya:

+ 1. Keramahan alam sekitar bahan.

Malah mineralnya tidak memancarkan bahan-bahan berbahaya ke atmosfera.

+ 2. Kebolehtelapan wap tertinggi.

+ 3. Kecerahan bahan.

Bahan ringan dan keanjalannya tidak memerlukan asas yang kuat dan tegar. Bonus tambahan adalah rintangan gempa bumi.

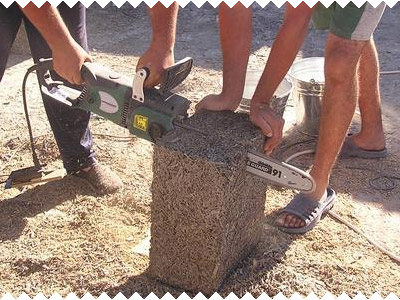

+ 4. Kemudahan pemprosesan.

+ 5. perkakasan mudah dipasang.

Anda boleh memandu kuku ke arbolite dan skru skru ke dalamnya, seperti di dalam pokok.

+ 6. kekonduksian terma yang rendah.

Rintangan pemindahan haba yang sangat baik dengan kekuatan yang mencukupi untuk pembinaan bertingkat rendah membolehkan anda melakukan tanpa penebat tambahan dan mendapatkan struktur dinding satu lapisan.

+ 7. Kebolehtelapan bunyi yang rendah.

+ 8. Penolakan tetulang.

Keupayaan untuk meninggalkan penguatan batu dan peranti sabuk monolitik pada objek kecil.

+ 9. Rintangan biologi.

+ 10. Ketidakhadiran.