Po čemu se porculanske pločice razlikuju od keramičkih pločica

Porculanska pločica (gres porcellanato) - jedna od vrsta obloga keramike. Kao i svaka keramika, nastaje sinteriranjem mješavine u kojoj su glina, kvarcni pijesak i feldspar glavni sastojci. Međutim, u tehnologiji njegove proizvodnje postoje razlike koje su, iako nisu od temeljne naravi, stvorile kolosalnu razliku između porculanskog kamena i običnih keramičkih pločica, što daje razlog da ga smatramo potpuno posebnim materijalom. Razmotrite ove razlike i, možda, razriješite neke zablude i mitove povezane s popločanom gresom.

sadržaj:

Razlika u proizvodnji porculanskih pločica i keramičkih pločica

Prije nego što raspravljamo o tome kako se keramički granit razlikuje od keramičke pločice, vrijedno je upoznati se s značajkama proizvodnje ovih materijala.

Proizvodnja keramičkih proizvoda temelji se na postupcima paljenja gline u kombinaciji s kvarcnim i poljskim lopaticama. Tehnološki lanac proizvodnje bilo koje keramike izgleda ovako:

- mljevenje početnih komponenti i njihovo doziranje, priprema smjese;

- oblikovanje proizvoda - lijevanjem, presovanjem ili istiskivanjem;

- sušenje - uklanjanje fizički vezane vode;

- plamena.

Ako je potrebno, glazura se nanosi na površinu biskvita prije pečenja. Glazura se može nanositi nakon glavnog paljenja, u tom slučaju se proizvod još jednom ispaljuje. Kada se primjenjuje složeni višeslojni dekor, koristi se višestruko paljenje, neophodno za stvaranje glazure.

polazni materijal

Razlike u porculanskoj pločici počinju sastavom sirovina. Za običnu keramiku koriste se crvene i bijele gline, a za porculanske kamene - bijeli kaolin i nepismena. Aditivi za oblikovanje pore uvode se u uobičajenu keramiku, čime se smanjuje masa proizvoda. U slučaju porculana, oni se ne dodaju, što pridonosi proizvodnji guste mrlje. Važnu ulogu u smjesi od porculanske kamene ploče igraju površinski aktivne tvari (površinski aktivne tvari) koje smanjuju unutarnje trenje u punjenju i olakšavaju njegovo sabijanje tijekom lijevanja proizvoda.

Porculanska pločica nema nikakve veze s prirodnim granitom. To je ime upotrijebio Mirage, koji je prvi put predstavio ovaj materijal na ruskom tržištu. Naziv se zaglavio zbog svoje snage i karakterističnog zrnatog uzorka koji je bio na prvoj seriji proizvoda.

formiranje

Za oblikovanje porculanskih proizvoda koristi se metoda suhog i polusuhog prešanja. Glavna razlika je visoki tlak koji doseže 500 kg / cm2, Za ostale vrste keramike tlak prešanja obično ne prelazi 400 kg / cm2, Pri ovom pritisku ne samo da se nabija naboj, već i deformacija njegovih sastavnih čestica, njihovo uništavanje, "uvlačenje" u ukupni volumen i uklanjanje praznina.

Proces prešanja podijeljen je u dvije faze. Prva je preliminarno sabijanje smjese. Naknadno ublažavanje pritiska omogućuje vam uklanjanje zraka istisnutog iz punjenja, a druga faza prešanja dovršava postupak i stvara biskvit, koji zadržava oblik zbog sila površinske napetosti i velike kontaktne površine zrna.

Sušenje je obavezan korak, jer prekomjerna vlaga jakim zagrijavanjem narušava integritet krhotine.

pucanje

Paljenje gres pločica karakterizira visoka temperatura. Obična keramika puca na 950–11800C. Temperatura sinteriranja porculanskih pločica doseže 1250–13000S.

Temperatura raste postepeno jer se s porastom u svakoj fazi događaju određeni procesi koji su važni za dobivanje keramike:

1. 2000C - isparavanje zaostale vlage.

2. 300—4000C - izgaranje organskih tvari.

3. 5000C i iznad - dehidracija kaolinita i drugih minerala sadržanih u glini.

4. 700–8000C - izgaranje ostataka koksa.

5. 830—8500C je raspad glinenih materijala u okside s stvaranjem silike i glinice.

6. 920—9800C je početak stvaranja mullita koji se povećava na 1100-12000S.

Mullite je mineral koji zajedno s kremenom daje tvrdoću porculanskih kamenih proizvoda.

Pored kemijskih reakcija, odvija se i čitav kompleks fizičkih transformacija - otapanje nekih sastojaka i otapanje drugih u njima, stvaranje i uklanjanje plinske faze i kristalizacija novih spojeva. Ti se procesi nastavljaju kada se proizvod ohladi, što nije manje važno od grijanja, i odvijaju se uz strogi raspored.

Dakle, tehnologija izrade porculanskih pločica razlikuje se izborom sirovina, visokim tlakom tijekom lijevanja i visokom temperaturom pečenja.

Dalje, razmotrimo razlike u gotovom materijalu, koje su određene karakteristikama proizvodnje.

Opće karakteristike

Pritiskom pod velikim pritiskom, svojstva sirovina i paljenje daju porculanskoj pločici veliku gustoću. Sjenica nema gotovo nikakvih pora, a nasipna gustoća materijala je oko 2400 - 2600 kg / m3, Za usporedbu: gustoća većine vrsta pločica je 1600 - 2000 kg / m3.

Gustoća malo govori o potrošačkim kvalitetama materijala. Sposobnost apsorpcije vode je informativnija. Ovo svojstvo karakterizira strukturnu gustoću keramike. Najvažniji operativni parametri obloge usko su povezani s njom - čvrstoća, otpornost na habanje, otpornost na smrzavanje.

Apsorpcija vode od porculanskog kamena ne prelazi 0,5 mas.%. Neki proizvođači tvrde da je ovaj parametar na razini od 0,1%, a u najgušćim uzorcima doseže 0,05%. Većina vrsta keramičkih pločica ima apsorpciju vode u rasponu od 3 do 10%.

Mala poroznost daje kvalitetu važnu za završnu obradu, posebno za podove. Otporan je na mrlje. Većina kućanskih, a ne samo kućanskih zagađivača, lako se uklanja s površine porculanskih kamenih svoda tople vode.

snaga

Koncept čvrstoće u odnosu na keramičke pločice određen je s tri parametra:

- čvrstoća na savijanje;

- udarna snaga;

- površinska tvrdoća.

Prema GOST 6787-2001, keramičke ploče za pod moraju imati snagu savijanja od najmanje 25 MPa. Za oblaganje zidova zahtjev je znatno manji - 15 MPa. Krajnja vlačna čvrstoća od porculanske kamene keramike je 40–49 MPa. U praksi to znači da se ne možete bojati slomiti gras pločicu slučajnim pritiskom na nju dok radite s njom. U pravilu ti proizvodi ostaju netaknuti, čak i ako nehotice zakoračite na tanjur koji je ostavljen na mjestu. Uobičajena pločica u isto vrijeme, najvjerojatnije, puknut će.

Udarna čvrstoća nije standardizirana tehničkim uvjetima za proizvodnju pločica, pa je teško napraviti ispravnu numeričku usporedbu za ovaj parametar. Ali iz prakse je poznato da gres pločice ostaju netaknute u situacijama kada se zajamčeno lomi pločice. Otpornost na udar posebno je vrijedna za podove.

Tvrdoća keramike obično se mjeri u točkama na Mohsovoj skali. Ta se ljestvica temelji na deset minerala odabranih kao referentni. Talk i grafit imaju jednu točku na ovoj ljestvici. Deset je dijamant. Porculan na ovoj ljestvici nalazi se na istoj razini s kremenom - sedam bodova. Ne može se ogrebati nožem, čašom, fileom. Kvarc teško može ostaviti traga na njemu. Najotporniji uzorci porculanskog kamena postižu tvrdoću topaza od osam bodova.

Obična keramika na Mohsovoj skali dobiva 4-6 bodova. Prema GOST-u, tvrdoća obložene pločice uopće nije standardizirana, ona ima samo zahtjev za ostakljenu površinu - ne manje od 5 bodova prema Mohs-u.

Otpornost na habanje

Otpornost na abraziju materijala karakterizira abrazija. Abrazija se određuje ispitivanjem uzorka abrazivnim alatom pod strogo definiranim uvjetima. Brojčana vrijednost abrazije jednaka je smanjenju mase uzorka nakon ispitnog ciklusa.U praksi, za označavanje otpornosti na habanje, podjela obložnih pločica u klase primjenjuje se prema njezinoj primjenjivosti ovisno o opterećenju.

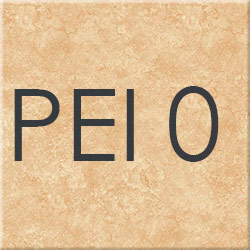

PEI-0 - minimalna trajnost. Pločice ove klase primjenjive su samo za oblaganje zidova.

PEI-ja - proizvodi ove klase mogu se koristiti za zidove i podove kupaonice, spavaće sobe i druge prostorije u kojima je malo ljudi u mekim cipelama ili bosonogi.

PEI-II - obloge primjenjive na pod stambenih prostorija, osim kuhinje i hodnika.

PEI-III - Obloga otporna na habanje, koja se može koristiti za sve prostore koji nemaju izravan pristup ulici. Pogodno za male urede.

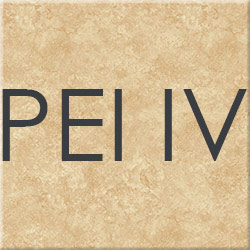

PEI-IV - pločice kojima možete obložiti podove stambenih prostorija, kuhinje, hodnika, terase. Može izdržati opterećenje na podu ureda, hotela ili male trgovine.

PEI-V - podovi za javne površine visokog intenziteta uporabe: stanice i zračne luke, velike trgovine i zabavni centri.

Otpornost na habanje većine keramičkih pločica uglavnom je određena tvrdoćom premaza koji ih pokriva, a to je maksimalna ocjena PE-IV. Neglazirana porculanska pločica pripada klasi PE-V i može podnijeti bilo kakvo opterećenje.

Povećana udarna čvrstoća, tvrdoća i otpornost na habanje - to je, što je najvažnije, razlika između porculanskih pločica i podne pločice uobičajene vrste. To su osobine koje značajno proširuju opseg keramičkih obloga.

Otpornost na smrzavanje

Otpornost na smrzavanje je sposobnost materijala da izdrže opetovane promjene temperature sa "-" na "+" Celzijusa. Ovo svojstvo važno je za vanjsku oblogu - terasu, balkon, trijem, podrum ili fasadu zgrade. Zamrzavanje praćeno odmrzavanjem dovodi do smrznutog uništavanja proizvoda. Destruktivni faktor je voda sadržana u porama i kapilarima materijala. Pri zamrzavanju proširuje se i stvara opterećenja.

Prema GOST 27180-2001, ispitivanje smrzavanja vrši se ponovljenim hlađenjem uzorka zasićenog vodom do -15 ..- 200Nakon čega slijedi zagrijavanje u toploj vodi do +15 .. + 20 0C. Konvencionalne keramičke pločice mogu izdržati 25 - 125 ciklusa (F25 - F125), gres ploče imaju otpornost na smrzavanje F100 - F300 (do 300 ciklusa).

Porculanska pločica može se koristiti bez ograničenja za oblaganje bilo koje površine izložene vlazi i niskim temperaturama. Jedna od najčešćih primjena su sustavi zidnih zavjesa.

Razlog visoke otpornosti na mraz od porculanskih kamenih materijala je njegova mala apsorpcija vode: malo je pora, voda se ne upija i nema oštećenja od smrzavanja.

izgled

Pri ukrašavanju keramičkih obloga očituje se još jedna razlika između porculanskih kamenih i keramičkih pločica. Glazura običnih pločica stvara najtvrđi, najjači i vodootporniji sloj na njenoj površini. Poboljšane su karakteristike obloge. Glaziranje pločica pruža velike mogućnosti za primjenu različitih dizajnerskih rješenja.

Za porculanske kamene proizvode takav ukras znači snižavanje svih parametara osim estetike! Ovaj materijal je jači, tvrđi i otporniji na habanje od glazure. Stoga se ostakljene porculanske pločice malo koriste za javne zgrade, i to samo u slučajevima malog opterećenja.

Osim glazure, za ukrašavanje porculanskih pločica koristite:

- bojenje u rasutom stanju;

- stvaranje dekorativnog sloja dvostrukim punjenjem naboja prilikom oblikovanja ploča;

- reljefna tekstura površine;

- poliranje;

- lappatirovanie;

- satenski završni sloj.

Sada više o svakoj od metoda.

Skupno bojenje

Da biste smjesi dodali boju, dodaju se mineralni pigmenti. Najčešće se koriste boje na bazi metalnih oksida:

- željezo daje crvene tonove, od žute do smeđe boje;

- bakar - crveni, smaragdni, zeleni;

- cink je bijel;

- kobalt je plav;

- krom zeleno;

- Mangan je grimizan.

Mineralne boje ne blijede, ne blijede, uvijek održavaju željeni ton. Pločice obojene u rasutom stanju zadržavaju svoju boju pod bilo kakvim trošenjem.

Dvostruko dolijevanje

Dvoslojno punjenje naboja tehnika je koja proširuje mogućnosti ukrašavanja porculanskih kamenih proizvoda.Prvo se formira glavno tijelo pločice, a zatim se na njega polaže smjesa koja sadrži pigmente. Polaganje dekorativnog sloja može se obaviti formiranjem obojenih uzoraka.

Nakon ispaljivanja dobiva se komad koji je u fizikalnim svojstvima jednoličan, ali ima dekorativni sloj debljine oko 3 mm. S obzirom na otpornost na habanje porculanskog kamena, ovaj se dekor može smatrati gotovo vječnim, ne podliježe trošenju.

reljef

Reljef na površini ploča nastaje tijekom njihovog oblikovanja, zbog posebnog oblika potisnog režnja. To stvara teksturu koja oponaša mozaik, strukturu divljeg kamena, drveta. Izbor mogućih tekstura nije ograničen ničim. Možete stvoriti bilo koji uzorak ili efekte, na primjer, učinak kapi na staklo, koji će se poboljšati naknadnim poliranjem.

laštilo

Porculanska pločica odmah nakon pečenja ima mat, hrapavu površinu. Poliranje vam omogućuje da dobijete bilo koji stupanj čistoće, sve do ogledala. Obloga zrcala manje je otporna na habanje, jer abrazivna obrada narušava površinsku strukturu materijala, a ogrebotine na glatkoj površini su vidljivije.

Lappatirovanie

Takozvano djelomično poliranje. U početku proizvodi dizajnirani za krojenje imaju malo neravnu površinu. Poliranje ravnim alatom otkriva ove nepravilnosti, pretvara izbočine u zrcalne dijelove bez utjecaja na udubljenja. Razlika u visini mjeri se mikronima, ali to je dovoljno da na pločici imate fascinantan uzorak sjajnih i matiranih mrlja.

Satenska završna obrada

Time se dobiva glatka, ali ne i zrcalna površina obradom ploča prije pečenja posebnim spojevima. Satenska pločica ima mekan "satenski" sjaj, gladak na dodir, ali nije sklizak.

Usporedba porculanskih kamenih i keramičkih pločica prema glavnim parametrima

Za sastavljanje usporedne tablice koristili smo tehničke specifikacije porculanskih kamenih i keramičkih pločica različitih proizvođača.

|  | |||||||

|---|---|---|---|---|---|---|---|---|

| Porculanske pločice | vanjski keramička pločica |

|||||||

| Apsorpcija vode,% | 0,05 - 0,1 | 3 - 6 | ||||||

| Čvrstoća savijanja, kg / cm. | 470 - 600 | 360 - 450 | ||||||

| Površinska gustoća prema ljestvici MEP | 7 - 8 | 4 - 6 | ||||||

| Stupanj otpornosti na habanje P.E.I. | V | II - IV | ||||||

| Otpornost na smrzavanje, broj ciklusa na temperatura od -5 0C do +5 0C |

100 - 300 | 25 - 125 | ||||||

Porculan je u svim fizičkim i tehničkim parametrima superiorniji od klasične keramike. U pogledu dekorativnih mogućnosti, ti su materijali približno jednaki. Prilikom odabira premaza treba uzeti u obzir veće troškove porculanskog kamena i činjenicu da njegova upotreba zahtijeva posebno ljepilo za pločice, koje košta oko tri puta skuplje od ljepila za pločice.