Làm thế nào để mài một mũi khoan cho kim loại và bê tông bằng tay của chính bạn

Nó không yêu cầu bằng chứng đặc biệt rằng máy khoan mất độ sắc nét trong quá trình hoạt động, nghĩa là, nói một cách đơn giản, nó thật buồn tẻ. Một mũi khoan xỉn màu không gây lo ngại cho đến khi cần thiết. Sau đó, đột nhiên hóa ra rằng làm việc với một máy khoan bị mòn hoặc cùn là không thể. Điều đáng tiếc chỉ là hình học và kích thước của mũi khoan chưa được khôi phục kịp thời. Bài viết này sẽ cho bạn biết làm thế nào để mài một mũi khoan xoắn, cũng như một mũi khoan cứng để khoan bê tông.

Làm thế nào để mài một mũi khoan xoắn ốc

Bạn không phải lo lắng về việc mài một mũi khoan trên gỗ, bạn có thể làm việc với một mũi khoan như vậy trong nhiều tháng và thậm chí nhiều năm mà không cần mài. Thật không may, điều này không thể nói về một mũi khoan cho kim loại, mà phải nhất thiết phải sắc nét. Đó là, kim loại có thể được khoan độc quyền với một mũi khoan sắc nét và sắc nét.

Một tiếng kêu sắc bén khi bắt đầu khoan là đặc trưng cho sự mất độ sắc nét của mũi khoan. Một mũi khoan không được mài sắc kịp thời tạo ra nhiều nhiệt hơn và do đó hao mòn nhanh hơn cả mũi khoan.

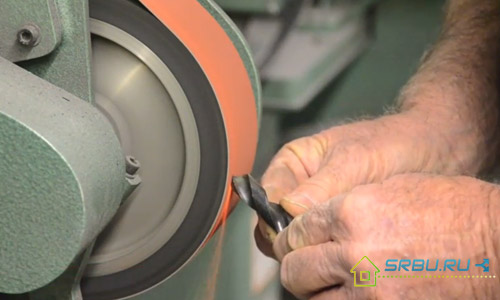

Bạn có thể mài mũi khoan trên các máy đặc biệt hoặc sử dụng các công cụ. Đương nhiên, nếu có thể, tốt hơn là làm điều này trên các thiết bị đặc biệt. Nhưng trong xưởng gia đình của những máy như vậy, theo quy định, không có, vì vậy bạn phải sử dụng máy mài đá điện thông thường.

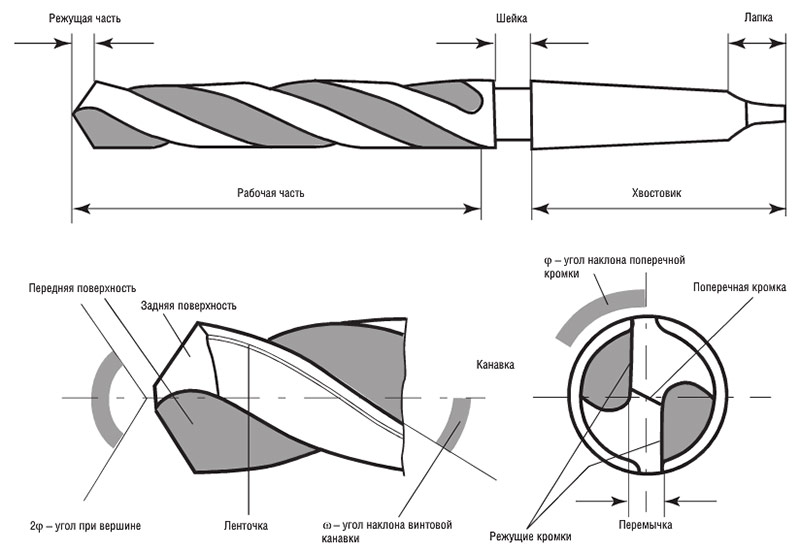

Các thành phần chính của một mũi khoan xoắn.

Các thành phần chính của một mũi khoan xoắn.

Vì vậy, xem xét làm thế nào để mài một mũi khoan cho kim loại?Loại mài phụ thuộc vào hình dạng nên được cung cấp cho bề mặt phía sau của máy khoan và có thể là mặt phẳng đơn, hai mặt phẳng, hình nón, hình trụ và vít.

Việc mài mũi khoan được thực hiện dọc theo các mặt sau. Cả hai răng (lông) của mũi khoan nên được mài chính xác như nhau. Thủ công làm điều này là không dễ dàng. Nó cũng không dễ dàng để duy trì thủ công hình dạng mong muốn của mặt sau và góc phía sau mong muốn.

1. Máy mài một mặt phẳng của máy khoan được đặc trưng bởi thực tế là mặt sau của bút được chế tạo dưới dạng một mặt phẳng. Góc phía sau trong trường hợp này dao động từ 28-30 °. Mũi khoan chỉ được gắn vào vòng tròn, sao cho phần cắt chạy song song với vòng tròn và không quay, không di chuyển mũi khoan, việc mài sắc được thực hiện. Với việc mài sắc như vậy trong quá trình khoan, các cạnh cắt của mũi khoan có thể bị sứt mẻ, đó là một nhược điểm của phương pháp mài này. Đây là phương pháp mài thủ công dễ dàng nhất có thể được sử dụng cho các mũi khoan mỏng có đường kính lên tới 3 mm.

2. Mũi khoan có đường kính lớn hơn 3 mm tốt nhất là được mài nhọn. Thủ công mà không có kỹ năng, việc mài sắc như vậy là khó, nhưng có thể. Mũi khoan được thực hiện bằng tay trái ở bộ phận làm việc càng gần với ống hút càng tốt và với tay phải ở đuôi. Mũi khoan được ép vào đầu đá mài bởi cạnh cắt và bề mặt của phần phía sau, và hơi xoay bằng tay phải, tạo ra một bề mặt hình nón trên mặt lông vũ phía sau. Trong quá trình mài, mũi khoan không rơi ra khỏi đá, chuyển động tay chậm và trơn tru. Đối với cây bút thứ hai, mọi thứ lặp lại theo cùng một cách.

Mang mũi khoan có cạnh cắt vào bánh mài.

Chúng tôi vung mũi khoan xuống, rồi lại lên.

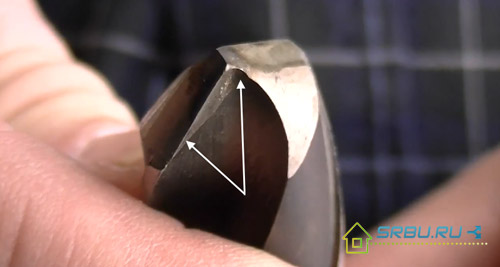

Khi mài, bạn cần cố gắng duy trì hình dạng ban đầu của bề mặt nhà máy của phần phía sau càng nhiều càng tốt để duy trì các góc phía sau cần thiết. Nếu việc mài sắc được thực hiện chính xác, thì trên các mũi khoan có đường kính lên tới 10 mm là khá đủ.Với đường kính trên 10 mm, độ sắc nét này có thể được cải thiện bằng cách mài bề mặt trước, như trong ảnh:

Nghiền bề mặt trước.

Điểm làm suy yếu là gì? Bằng cách giảm góc cào và tăng góc của lưỡi cắt, khả năng chống sứt mẻ tăng lên, làm tăng tài nguyên của mũi khoan. Ngoài ra, chiều rộng của cạnh ngang trở nên nhỏ hơn. Các cạnh ngang không khoan, nhưng loại bỏ kim loại ở phần trung tâm của lỗ. Hình thứ hai cho thấy rõ ràng ở đây nó được rút ngắn, tạo điều kiện cho việc khoan.

Đối với máy khoan có góc sau nhỏ được chọn, bạn có thể làm sắc nét thêm bề mặt sau. Trong trường hợp này, mũi khoan nhỏ hơn một phần ba trong lỗ khoan với bề mặt phía sau. Xem ảnh:

Nghiền bề mặt sau.

Trong điều kiện sản xuất, sau khi mài, theo quy luật, một tinh chỉnh được thực hiện, làm mịn bề mặt, loại bỏ các rãnh tốt. Mũi khoan, trên đó việc gỡ lỗi được thực hiện, hao mòn ít hơn chỉ là một mũi khoan được mài sắc. Nếu có thể, nên tinh chỉnh.

Để hoàn thiện, bạn cần sử dụng đá mài tròn làm bằng cacbua silic xanh (cấp 63C, cỡ hạt 5-6, độ cứng M3-CM1) trên liên kết bakelite, cũng như các vòng tròn từ elbo LO (cỡ hạt 6-8) trên liên kết bakelite.

Dưới đây chúng tôi trình bày cho bạn chú ý một lựa chọn tuyệt vời các video đào tạo bằng cách xem mà bạn chắc chắn có thể làm sắc nét cuộc tập trận của mình.

Video: Làm sắc nét bằng tay của máy khoan xoắn. Phần - 1.

Video: Mũi khoan xoắn sắc nét. Phần - 2.

Video: Khâu xương sườn nhảy. Phần - 3.

Video: Khoan mài - ứng dụng.

Làm thế nào để mài một mũi khoan với hàn

Mũi khoan cũng có thể trở nên buồn tẻ. Một mũi khoan buồn tẻ quá nóng trong quá trình hoạt động, khoan kém và tạo ra âm thanh rít mạnh. Tất nhiên, bạn có thể thay đổi máy khoan bằng cách mua một cái mới, nhưng tốt hơn là nên tiết kiệm và mài nó bằng tay của chính bạn. Để làm điều này, bạn sẽ cần một máy mài (mài điện) với đá kim cương và chất làm mát. Một viên đá nhám thông thường để mài một mũi khoan từ một chiến thắng là không phù hợp. Trước khi bạn bắt đầu mài, hãy chắc chắn rằng về nguyên tắc là có thể. Để làm điều này, đo chiều cao của phần cắt của máy khoan. Khi chiều cao của phần cắt của mũi khoan, tức là hàn khoảng 10 mm, có thể mài sắc.

Đừng quên: vật liệu càng cứng thì tốc độ mài càng thấp. Nên giảm tốc độ góc (số vòng quay của viên đá) khi mài mũi khoan lõi, bất kể công cụ nào được sử dụng để mài.

Việc mài mũi khoan được thực hiện bằng những cú chạm ngắn bằng mũi khoan đá. Mũi khoan được mài sắc nhanh chóng, theo quy luật, bạn chỉ cần điều chỉnh các cạnh bị trượt ở đó, vì vậy bạn nên theo dõi cẩn thận quá trình để không cắt bỏ phần thừa từ bề mặt mũi khoan làm việc.

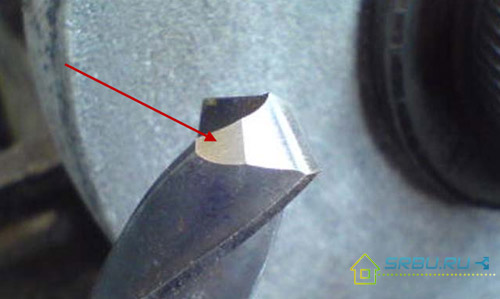

Các mũi khoan có chất hàn được khuyến nghị nên mài tương tự như các mũi khoan đơn giản có đường kính nhỏ, tức là làm sắc nét mặt sau bằng phẳng. Đồng thời, mặt sau phải được mài sắc, như trong ảnh, mài mũi khoan cho đến khi nó được hàn:

Mũi khoan hàn sắc nét.

Đó là khuyến khích để mài bề mặt phía trước. Nếu mối hàn đã được mài xuống chính mũi khoan, thì chỉ cần cắt không thể tháo ra, vì kim loại mềm đi đến cạnh cắt từ mặt trước. Bề mặt trước được mài sắc đồng thời để độ dày của tâm hàn trở nên ít hơn.

Mài từ bề mặt trước.

Khi mài mũi khoan, cố gắng chính xác và cẩn thận đảm bảo rằng các mặt cắt của nó có cùng kích thước. Nếu điều này không thể đạt được, thì trung tâm thay đổi của cột sống sẽ nhất thiết dẫn đến thực tế là lỗ khoan sẽ được mở rộng và không đồng đều. Bất kể thiết bị nào được thực hiện mài sắc, cần kiểm soát tỷ lệ của các góc phía trước và phía sau của cạnh cắt theo hướng quay. Một quy tắc khác phải được tuân theo để mài một mũi khoan trên bê tông đúng cách: vật liệu càng cứng thì góc mài càng lớn. Để chiến thắng, nó là 170 độ.

Trong quá trình mài, không được phép khoan, vìvết nứt có thể xuất hiện và bong tróc các tấm cacbua là có thể. Để ngăn chặn điều này, định kỳ làm mát máy khoan bằng chất lỏng. Để làm mát, bạn có thể sử dụng nước thông thường.

Chúng tôi khuyên bạn nên xem một lựa chọn các video về mài giũa bằng hàn chiến thắng.

Video: Làm sắc nét các mũi khoan cho máy đục lỗ. Phần - 1.

Video: Làm sắc nét các mũi khoan cho máy đục lỗ. Phần - 2.