Polycarbonate monolithique - caractéristiques techniques, propriétés et application du matériau

Dans la construction moderne, les matériaux transparents sont largement utilisés, formant souvent complètement l'apparence des bâtiments. Outre le verre ordinaire, les propriétés monolithiques du polycarbonate sont également très répandues et leur utilisation permet de créer des structures de bâtiment uniques. Ce plastique a d'excellentes caractéristiques techniques, ce qui le rend indispensable pour la construction de structures à diverses fins.

Contenu:

- Qu'est-ce que le polycarbonate monolithique?

- Le rapport du polycarbonate monolithique à la température

- Résistance chimique du matériau

- Résistance mécanique du polycarbonate ISO 527

- Épaisseur de la feuille et gravité spécifique

- Résistant aux UV

- Performance au feu

- Durée de vie

- Paramètres environnementaux

- Transmission lumineuse

- Isolation thermique

- Insonorisation

- Résistant à l'humidité

- Couleurs des panneaux

- Rendez-vous et portées en polycarbonate monolithique

- La complexité des structures de montage en polycarbonate monolithique

Qu'est-ce que le polycarbonate monolithique?

Ce matériau a été obtenu pour la première fois à la fin du XIXe siècle comme sous-produit de la synthèse de médicaments pour soulager la douleur. Une question tout à fait naturelle se pose: qu'est-ce que le polycarbonate monolithique et quelles sont ses propriétés? Il est insoluble dans l'eau et de nombreux autres liquides en termes de transparence et peut rivaliser avec le verre de silicate de haute qualité.

Les caractéristiques techniques du polycarbonate monolithique, qui sont au plus haut niveau, appartiennent au groupe des thermoplastiques. Les composés aromatiques les plus largement utilisés synthétisés à partir du bisphénol A. À son tour, cette substance est obtenue par condensation des composants relativement peu coûteux de l'acétone et du phénol. Cette circonstance rend possible son utilisation répandue dans la construction et d'autres domaines.

Le polycarbonate monolithique est fourni au consommateur sous la forme d'un matériau en feuille d'une épaisseur de 1 à 12 mm dans une taille standard de 205 × 305 mm. Sur commande spéciale, il est possible de fabriquer des panneaux avec d'autres paramètres géométriques tout en conservant la largeur. Cette limitation est liée aux dimensions standard de l'extrudeuse utilisée pour fabriquer le polymère.

La production industrielle de polycarbonate monolithique est réalisée conformément au TU 6-19-113-87. Cela confère au matériau les caractéristiques nécessaires dans les paramètres suivants: résistance à la traction, résistance aux chocs et résistance aux basses et hautes températures. Actuellement, la nomenclature des polycarbonates produits dans notre pays et à l'étranger se compose de dizaines d'articles.

Dans cette liste, les qualités suivantes de ce matériau, différentes dans certaines propriétés et caractéristiques:

- PC-005 et PC-003 se réfèrent à des polymères à viscosité élevée, jusqu'à récemment PK-1.

- Le thermoplastique de viscosité moyenne PC-007 a remplacé les polycarbonates PK-2 et PK-LT-10.

- Matériau RS-010 à faible viscosité précédemment désigné PK-LT-12 et PK-3.

- Panneaux thermostabilisés PK-LT-18-m peints en noir (jusqu'à récemment, PK-4).

- PK-5 - un matériau spécialement développé à des fins médicales, est utilisé avec les polycarbonates monolithiques importés.

- PK-6 - feuilles pour dispositifs optiques et structures d'éclairage.

- PK-LST-30 - un matériau avec une charge en verre de silicium ou de quartz (ancienne désignation PK-LSV-30 et PK-NKS).

- PK-M-1 - panneaux avec un coefficient de friction minimum de la surface.

- PK-M-2 - haute résistance à la microfissuration et excellentes propriétés anti-incendie. N'a actuellement aucun analogue dans le monde.

- PK-TS-16-OD - matériau appartenant à la catégorie la plus élevée en termes de résistance à la flamme nue et aux températures élevées. Les panneaux sont spécialement conçus pour les structures aux exigences strictes de protection contre les incendies.

En plus des polycarbonates monolithiques transparents, l'industrie propose aux consommateurs des panneaux avec un faible degré de transmission lumineuse de différentes couleurs.

Le rapport du polycarbonate monolithique à la température

Les indicateurs de résistance des panneaux de polymère aux conditions climatiques sont déterminés par les normes russes et internationales pertinentes. Le polycarbonate monolithique a une résistance au gel importante, il peut être utilisé pour la fabrication de structures extérieures. Ce dernier peut être utilisé à des températures allant jusqu'à -50 ° C à condition qu'il n'y ait pas de charges mécaniques, à -40 ° C, ce matériau peut résister même aux effets de choc.

La résistance à la chaleur de la plupart des grades de polycarbonates peut atteindre + 120 ° C.Pour les échantillons individuels, ce chiffre atteint +150 ° C Comme tous les matériaux, lorsque le polymère est chauffé en taille, le coefficient de dilatation thermique linéaire est déterminé par une technique spéciale. Pour le polycarbonate monolithique, sa valeur est de 6,5 × 10-5 m / ° C, ce qui lui permet d'être utilisé pour la fabrication de structures extérieures critiques. Ils fonctionnent avec succès dans des conditions avec des différences de température importantes.

Résistance chimique du matériau

Le polycarbonate monolithique est un polymère qui peut résister efficacement à des facteurs environnementaux destructeurs. Le matériau est inerte vis-à-vis de nombreux milieux agressifs, et cette capacité dépend de la température et de la concentration des substances.

Les panneaux sont très résistants aux produits chimiques pour les composés suivants:

- Acides organiques et inorganiques et solutions de leurs sels.

- Réducteurs et agents oxydants de différents types.

- Alcools et détergents synthétiques.

- Graisses et carburants organiques et lubrifiants.

Cependant, certains composés chimiques sont capables de réagir avec le polymère, ce qui conduit à la destruction progressive des panneaux.

Pour la commodité du lecteur, des informations sur la résistance du polycarbonate à certains liquides sont présentées sous forme de tableau:

| Acide acétique | + | Hexane | + |

| Du sel | + | Peroxyde d'hydrogène, concentration jusqu'à 30% | + |

| Alcool butylique | + | Essence, diesel et huiles minérales | + |

| Alcool éthylique | + | L'ammoniac | – |

| Acide chlorhydrique, jusqu'à 20% | + | Acétate de butyle | – |

| Propane | + | Alcool diéthylique | – |

| Acide borique | + | Alcool méthylique | – |

| Permanganate de potassium, max. conc. 10% | + | Solutions alcalines | – |

| Le signe «+» dans le tableau indique la résistance du matériau à une exposition prolongée à la substance spécifiée. | |||

Résistance mécanique du polycarbonate ISO 527

Les panneaux se caractérisent par leur capacité à résister à une grande variété de charges pendant une période de temps significative. La certification du polycarbonate en termes de résistance mécanique est réalisée conformément aux exigences des normes russes, américaines et internationales.

Les avantages de ce matériau sont les suivants:

- La résistance à la flexion du polymère est contrôlée selon ISO 178 et s'élève à 95 MPa, selon la nuance.

- Le module élastique dans cet essai est de l'ordre de 2600 MPa.

- La résistance à la traction de la feuille lors d'un test de déchirement selon ISO 527 - jusqu'à 60 MPa.

- Le module élastique à de telles charges peut atteindre 2200 MPa avec un allongement relatif de l'échantillon dans certains cas atteignant 100%.

- La viscosité du polycarbonate monolithique lorsqu'il est testé en utilisant la méthode Charlie pour les produits avec une incision d'une certaine profondeur ne dépasse pas 30 - 40 kJ / m².

- Un indicateur similaire pour Izod se situe entre 600 et 800 J / m.

La feuille de polycarbonate est très résistante aux chocs. Ainsi, lors des essais sans incision préalable du matériau, il est resté intact aux charges maximales réalisables en laboratoire.Des panneaux particulièrement durables sont utilisés pour la fabrication de produits de protection et de moyens pour assurer la sécurité des citoyens et des responsables de l'application des lois.

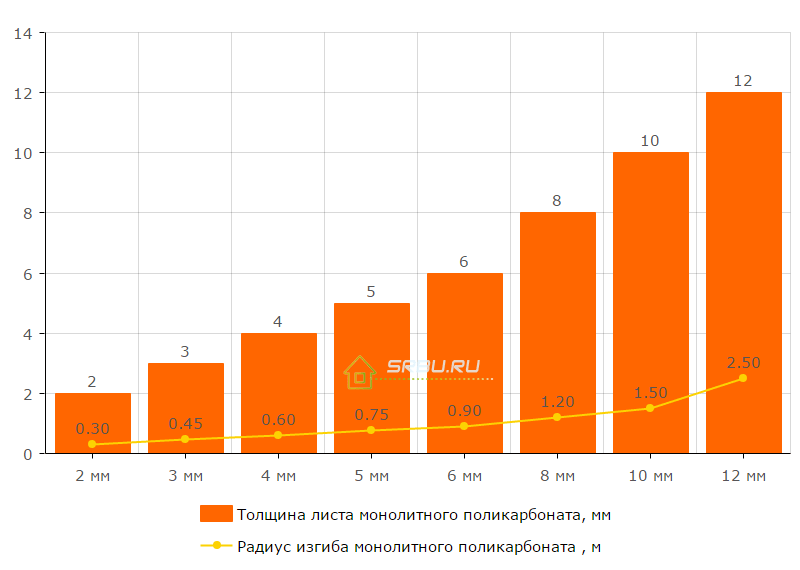

Le polycarbonate monolithique, contrairement au verre, peut se plier dans des conditions environnementales normales. La propriété indiquée du matériau est largement utilisée dans la fabrication de divers types de structures arrondies: auvents, clôtures et similaires. Cette qualité se caractérise par un rayon de courbure limite, qui dépend de l'épaisseur de la feuille.

Des informations détaillées sur cette question sont présentées sur le graphique:

Dépendance du rayon de courbure maximal possible sur l'épaisseur d'une feuille de polycarbonate monolithique.

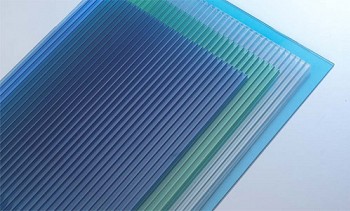

Épaisseur de la feuille et gravité spécifique

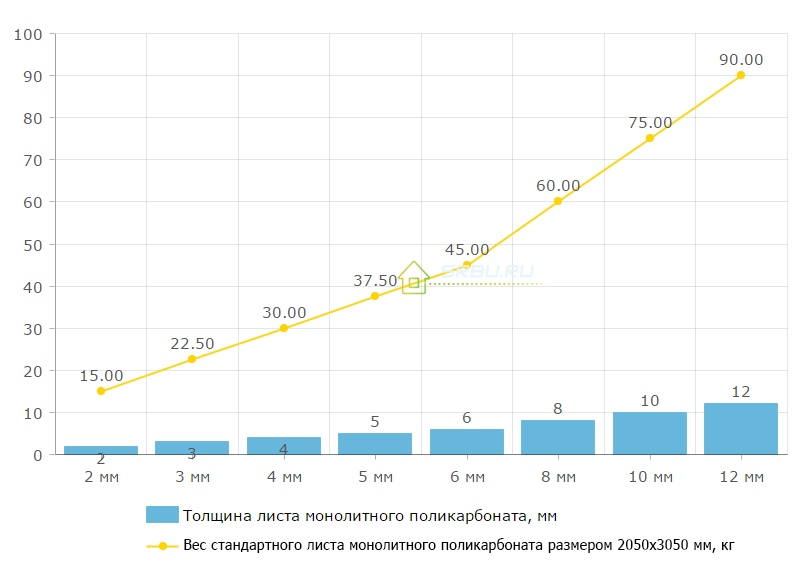

L'industrie propose une large gamme de panneaux transparents et opaques dans une grande variété de couleurs. Les caractéristiques du polycarbonate monolithique, qui sont uniques à bien des égards, ont une densité de 1200 kg / m3. Ceci est nettement inférieur à celui du verre à vitre, qui a plus de deux fois la gravité spécifique. Cette circonstance permet de faciliter considérablement de nombreuses structures de bâtiment, à condition que leur résistance mécanique soit maintenue à un niveau approprié.

La connaissance d'un indicateur tel que le poids d'un mètre carré de polycarbonate monolithique est nécessaire pour déterminer la masse du matériau de toiture lors des travaux de tassement et de conception.

La valeur massique du polycarbonate monolithique dépendra de l'épaisseur de la feuille de matériau:

Dépendance du poids d'une feuille standard de polycarbonate monolithique, taille 2050x3050 mm, sur son épaisseur.

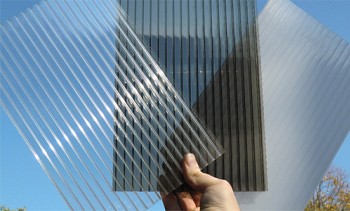

Résistant aux UV

Les panneaux monolithiques en polycarbonate ont une transmission lumineuse sélective. Pour obtenir cet effet, un revêtement protecteur est appliqué sur la surface de la feuille par extrusion. L'épaisseur de cette couche est suffisante pour retarder et absorber le rayonnement de la partie ultraviolette du spectre, tandis que la lumière infrarouge visible et douce pénètre librement à travers la barrière. Selon la marque de la planche, un revêtement protecteur est appliqué sur une ou les deux faces.

La technologie d'extrusion utilisée élimine la possibilité de délaminage de la base en raison de l'interpénétration des matériaux. Une autre technologie pour protéger le panneau de l'exposition aux rayonnements UF consiste à utiliser des additifs spéciaux de stabilisants dans le volume de plastique. Cette méthode de protection des polymères est plus coûteuse, mais son efficacité est beaucoup plus élevée.

Pour protéger le polycarbonate monolithique des dommages pendant le stockage et le transport, il est collé avec un film plastique. Il indique la marque du panneau et le côté sur lequel le revêtement protecteur est appliqué. Le film est retiré directement pendant l'installation ou immédiatement après, sinon il sera difficile de le retirer de la surface du panneau.

Performance au feu

Le polycarbonate sous l'influence d'une flamme nue et lorsqu'une certaine température est dépassée, commence à fondre et s'enflamme. Avec l'arrêt de l'exposition externe, ce processus s'estompe spontanément. Les panneaux en matériau polymère présentent les caractéristiques suivantes pour garantir la sécurité incendie:

- résistance aux températures élevées et aux flammes nues;

- lors de la combustion, la formation de fumée est minime;

- les produits de combustion ne sont pas toxiques;

- l'indice d'oxygène du matériau est de 28-30%.

Le polycarbonate monolithique appartient à la catégorie des matériaux auto-extinguibles. Cela lui permet d'être classé dans la catégorie de sécurité incendie V-1 (B1) conformément aux exigences des normes UL-94 et DIN 4102. En même temps, aucun retardateur de flamme et autres additifs ne sont utilisés dans le processus de production.

Durée de vie

Les panneaux monolithiques en polycarbonate sont fabriqués à partir de granulés par extrusion ou moulage par injection.

La durée de vie de ce matériau est déterminée par les facteurs suivants:

- qualité des matières premières et respect des conditions techniques de fabrication;

- installation correcte;

- conditions climatiques et exposition à des facteurs environnementaux défavorables.

Différents fabricants déclarent leurs conditions d'utilisation du matériau, tandis que le chiffre minimum dépasse 10 ans. Des études menées dans un laboratoire spécialisé ont montré qu'une exposition à long terme (plus de 2000 heures) entraîne une diminution de la perméabilité des panneaux de moins de 10%. Cela correspond à environ 20 ans d'exploitation du polycarbonate dans les régions désertiques de l'Arizona ou d'Israël.

Paramètres environnementaux

Comme mentionné ci-dessus, le polycarbonate monolithique est produit à partir de granulés bruts sur un équipement spécial avec un cycle technologique fermé. Cette méthode de fabrication de panneaux vous permet de minimiser les impacts environnementaux négatifs. Le matériau lui-même est caractérisé par une inertie chimique et n'émet aucune substance nocive et dangereuse pour l'homme et les animaux.

Le polycarbonate monolithique selon ses caractéristiques environnementales est recommandé pour une utilisation en intérieur. Des marques spéciales de panneaux sont spécialement conçues pour une utilisation en médecine et dans l'industrie pharmaceutique. Permettre l'utilisation de ce matériau dans la construction pour réaliser la décoration extérieure et intérieure.

Transmission lumineuse

L'industrie produit plusieurs types de polycarbonate avec différents indicateurs de perméabilité au soleil et à l'éclairage artificiel. En termes de transmission lumineuse, les panneaux transparents ont les indicateurs suivants de 86 à 89%. Dans ce cas, l'introduction d'additifs spéciaux dans le matériau permet de modifier les propriétés optiques du matériau et d'obtenir une absorption maximale des rayons de la partie ultraviolette du spectre.

D'autres indicateurs optiques en polycarbonate caractérisent le degré de transparence. Ainsi, l'indice de jaunissement pour les échantillons incolores n'est pas supérieur à une unité et le degré de turbidité ne dépasse pas 0,5%. Les panneaux en ce polymère ne sont en aucun cas inférieurs au verre au silicium et, avec d'autres avantages, ils conservent leurs caractéristiques tout au long du cycle de vie.

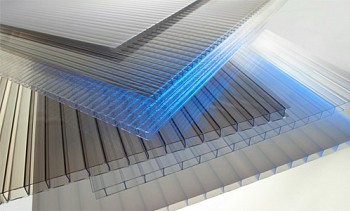

Isolation thermique

Le polycarbonate monolithique n'appartient pas à la catégorie des matériaux conçus pour réduire les pertes d'énergie à travers les enveloppes des bâtiments. Cependant, ces panneaux ont une conductivité thermique plus faible que le verre à vitre ordinaire. Pour le polycarbonate, cette caractéristique a une valeur de 0,2 W / mK, les mesures ont été effectuées selon la méthode approuvée par la norme DIN 52612. Le verre à vitre a également une conductivité thermique élevée.

Il convient de garder à l'esprit que les propriétés isolantes du matériau augmentent avec l'augmentation de l'épaisseur. Donc, ceteris paribus, une feuille de polycarbonate monolithique de 8 mm est presque 20% plus efficace qu'un verre similaire. Une différence encore plus grande est observée lors de l'installation de deux ou plusieurs panneaux avec un entrefer entre eux. Ces dernières années, ce polymère est de plus en plus utilisé dans les fenêtres à double vitrage au lieu du verre traditionnel.

Le balcon est vitré avec du polycarbonate monolithique.

Insonorisation

Le polycarbonate monolithique a une structure interne visqueuse de la plaque et, grâce à cette caractéristique, est capable d'absorber efficacement les sons. Selon les résultats des mesures, le niveau d'isolation acoustique des plaques d'une épaisseur de 4 à 12 mm varie d'une valeur minimale de 18 dB à une valeur maximale de 23 dB.

Le polycarbonate monolithique a une densité inférieure à celle du verre à vitre et, par conséquent, peut atténuer considérablement les ondes sonores, en particulier dans la gamme des basses fréquences. Cette propriété du matériau lui permet d'être utilisé pour la fabrication et l'installation d'écrans insonorisants le long des routes très fréquentées.

Résistant à l'humidité

Le polycarbonate monolithique est non hygroscopique, en d'autres termes, le polymère n'absorbe pas l'eau. Cette propriété permet de l'utiliser dans des pièces à forte humidité dans les serres, les foyers, les piscines et autres structures de ce type.Pour éviter la condensation sur la surface intérieure de la plaque pendant le processus de production, un film polymère spécial peut être appliqué. Des qualités spéciales de matériau sont marquées sur le film protecteur et sont installées à l'intérieur du revêtement pendant l'installation.

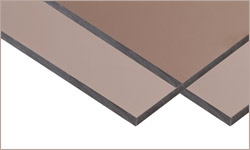

Couleurs des panneaux

Les fabricants de polycarbonate monolithique proposent à leurs clients, en plus des feuilles transparentes, également des feuilles peintes. Dans différentes entreprises, la gamme de couleurs des plaques peut différer considérablement des produits des entreprises concurrentes.

Les couleurs les plus courantes sont les suivantes:

La coloration du panneau est réalisée en introduisant du pigment dans la masse de matière immédiatement avant le moulage. Cette technologie offre une uniformité de couleur élevée et une durabilité significative. La composition colorante est uniformément répartie sur tout le panneau, ce qui l'empêche de brûler. Les entreprises individuelles qui produisent ce matériau proposent également d'autres solutions de couleurs personnalisées.

Rendez-vous et portées en polycarbonate monolithique

Les panneaux en plastique transparent et peint deviennent de plus en plus populaires auprès des consommateurs et remplacent de plus en plus le verre de silicate et de quartz. Le polycarbonate monolithique, dont l'utilisation dans la construction est en constante expansion, est en demande dans d'autres industries.

Les principaux domaines d'utilisation des panneaux transparents et peints sont les suivants:

1. La fabrication de dômes légers dans les bâtiments et dans la rue.

2. Vitrage de surfaces verticales dans la construction de bâtiments résidentiels et de bâtiments publics.

3. Le dispositif des auvents, des pics au-dessus des portes d'entrée et des arrêts de bus.

4. Vitrage de terrasses et autres structures de forme complexe avec panneaux de cintrage.

5. Le dispositif de dômes sur les piscines extérieures.

6. Production de barrières insonorisantes le long des autoroutes, ce qui peut réduire considérablement le niveau de bruit.

7. Production de serres, de foyers et de vérandas.

8. Installation de cloisons dans les bureaux, commerces, musées et halls d'exposition, ainsi que dans les entreprises industrielles.

9. Production de supports et affichages publicitaires extérieurs dans les stades, les gares et autres lieux publics.

10. Le dispositif de sols transparents avec rétro-éclairage.

11. Protections pour escaliers et balcons.

12. Installation de barrières de protection sur les côtés des terrains de hockey.

Ces dernières années, le champ d'application des panneaux monolithiques en polycarbonate s'est élargi de plus en plus. Le matériel est également utilisé dans les institutions médicales pour l'installation de boîtes stériles et la production d'autres équipements spéciaux.

La complexité des structures de montage en polycarbonate monolithique

Ce matériau est simple et pratique dans la fabrication, le moulage et la fixation de pièces. Pour travailler avec du polycarbonate monolithique, des outils manuels ou électriques avec une surface de coupe en acier peuvent être utilisés. Il est important que les scies circulaires ou à ruban aient un affûtage correct. Pour un usage professionnel, les outils à pointe carbure ou à pointe carbure sont recommandés pour le refroidissement du site de coupe ou le perçage à l'air comprimé.

Dans la fabrication de structures en polycarbonate monolithique, les méthodes suivantes de traitement du matériau sont autorisées:

- Fraisage

- Couper avec une scie circulaire, une scie à ruban ou des ciseaux.

- Perçage ou poinçonnage de trous avec un appareil spécial.

- Découpe laser de matière.

Les feuilles de polycarbonate monolithiques peuvent être formées à froid et à chaud. Dans ce cas, le rayon de courbure minimum autorisé doit être 150 fois l'épaisseur du panneau. L'arrondi de la feuille doit être effectué exclusivement le long de la ligne d'extrusion. Le bon sens de pliage doit être indiqué sur le film de protection qui est retiré lors de l'installation.

La fixation des feuilles sur les structures de bâtiment peut être effectuée à l'aide de vis autotaraudeuses avec une rondelle de compression et des joints en polymère ou en caoutchouc.Les panneaux séparés sont interconnectés à l'aide de solvants spéciaux, de soudage et d'autres méthodes. Une installation correcte du polycarbonate monolithique offre la possibilité de son utilisation tout au long du cycle de vie.