Monolitický polykarbonát - technické vlastnosti, vlastnosti a použitie materiálu

V modernej stavbe sa často používajú priehľadné materiály, ktoré často úplne vytvárajú vzhľad budov. Spolu s obyčajným sklom sú tiež rozšírené monolitické polykarbonátové vlastnosti, ktorých použitie umožňuje vytvorenie jedinečných stavebných štruktúr. Tento plast má vynikajúce technické vlastnosti, vďaka čomu je nevyhnutný na konštrukciu štruktúr na rôzne účely.

obsah:

- Čo je to monolitický polykarbonát?

- Pomer monolitického polykarbonátu k teplote

- Chemická odolnosť materiálu

- Mechanická pevnosť polykarbonátu ISO 527

- Hrúbka plechu a merná hmotnosť

- Odolné voči UV žiareniu

- Požiarna výkonnosť

- Životnosť

- Parametre prostredia

- Svetelná priepustnosť

- Tepelná izolácia

- zvuková izolácia

- Odolné proti vlhkosti

- Farby panelov

- Vymenovanie a rozsah pôsobnosti monolitického polykarbonátu

- Zložitosť montážnych štruktúr z monolitického polykarbonátu

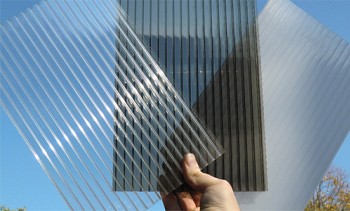

Čo je to monolitický polykarbonát?

Tento materiál sa prvýkrát získal na konci 19. storočia ako vedľajší produkt pri syntéze liekov na úľavu od bolesti. Vzniká celkom prirodzená otázka: čo je monolitický polykarbonát a aké vlastnosti má? Z hľadiska priehľadnosti je nerozpustný vo vode a mnohých ďalších tekutinách a môže konkurovať vysokokvalitnému kremičitému sklu.

Technické vlastnosti monolitického polykarbonátu, ktoré sú na najvyššej úrovni, patria do skupiny termoplastov. Najčastejšie používané aromatické zlúčeniny syntetizované z bisfenolu A. Táto látka sa zase získava kondenzáciou relatívne lacných zložiek acetónu a fenolu. Táto okolnosť umožňuje jeho široké využitie v stavebníctve a iných oblastiach.

Monolitický polykarbonát sa dodáva spotrebiteľovi vo forme listového materiálu s hrúbkou 1 až 12 mm v štandardnej veľkosti 205 x 305 mm. Na základe zvláštnej objednávky je možné vyrábať panely s inými geometrickými parametrami pri zachovaní šírky. Toto obmedzenie sa týka štandardných rozmerov extrudéra použitého na výrobu polyméru.

Priemyselná výroba monolitického polykarbonátu sa vykonáva v súlade s TU 6-19-113-87. To poskytuje materiálu potrebné charakteristiky v nasledujúcich parametroch: pevnosť v ťahu, nárazová pevnosť a odolnosť voči nízkym a vysokým teplotám. V súčasnosti je sortiment polykarbonátov vyrábaných v našej krajine aj v zahraničí tvorený desiatkami položiek.

V tomto zozname sú nasledujúce vlastnosti tohto materiálu rôzne v niektorých vlastnostiach a vlastnostiach:

- PC-005 a PC-003 sa týkajú polymérov s vysokou viskozitou, donedávna PK-1.

- Polykarbonáty PK-2 a PK-LT-10 nahradili termoplasty so strednou viskozitou PC-007.

- Materiál RS-010 s nízkou viskozitou, predtým označený ako PK-LT-12 a PK-3.

- Termostabilizované panely PK-LT-18-m natierané čiernou farbou (donedávna PK-4).

- PK-5 - materiál špeciálne vyvinutý na lekárske účely, sa používa spolu s dovážanými monolitickými polykarbonátmi.

- PK-6 - listy pre optické zariadenia a osvetľovacie štruktúry.

- PK-LST-30 - materiál s plnivom vyrobeným zo kremíka alebo kremeňa (predtým PK-LSV-30 a PK-NKS).

- PK-M-1 - panely s minimálnym koeficientom trenia povrchu.

- PK-M-2 - vysoká odolnosť proti mikrotrhnutiu a vynikajúce hasiace vlastnosti. V súčasnosti nemá na svete žiadne analógy.

- PK-TS-16-OD - materiál patriaci do najvyššej kategórie z hľadiska odolnosti voči otvorenému ohňu a vysokým teplotám. Panely sú špeciálne navrhnuté pre konštrukcie s prísnymi požiadavkami na protipožiarnu ochranu.

Okrem priehľadných monolitických polykarbonátov ponúka priemysel spotrebiteľským panelom nízku mieru priepustnosti svetla rôznych farieb.

Pomer monolitického polykarbonátu k teplote

Indikátory odporu polymérnych panelov voči klimatickým podmienkam sú stanovené príslušnými ruskými a medzinárodnými normami. Monolitický polykarbonát má výraznú mrazuvzdornosť, dá sa použiť na výrobu vonkajších štruktúr. Ten sa dá použiť pri teplotách až do -50 ° C za predpokladu, že nedochádza k mechanickému zaťaženiu, tento materiál pri -40 ° C vydrží aj nárazové účinky.

Tepelná odolnosť väčšiny druhov polykarbonátov je až do + 120 ° C. V prípade jednotlivých vzoriek dosahuje toto číslo +150 ° C. Podobne ako všetky materiály, aj keď je polymér zahrievaný, je koeficient lineárnej tepelnej rozťažnosti určený špeciálnou technikou. V prípade monolitického polykarbonátu je jeho hodnota 6,5 × 10–5 m / ° C, čo umožňuje jeho použitie na výrobu kritických vonkajších štruktúr. Úspešne pracujú v podmienkach s výraznými teplotnými rozdielmi.

Chemická odolnosť materiálu

Monolitický polykarbonát je polymér, ktorý účinne vydrží deštruktívne faktory prostredia. Materiál je inertný voči mnohým agresívnym médiám a táto schopnosť závisí od teploty a koncentrácie látok.

Panely sú vysoko chemicky odolné voči nasledujúcim zlúčeninám:

- Organické a anorganické kyseliny a roztoky ich solí.

- Redukčné a oxidačné činidlá rôznych typov.

- Alkoholy a syntetické detergenty.

- Organické tuky, palivá a mazadlá.

Niektoré chemické zlúčeniny sú však schopné reagovať s polymérom, čo vedie k postupnému ničeniu panelov.

Pre pohodlie čitateľa sú informácie o odolnosti polykarbonátu voči určitým tekutinám uvedené vo forme tabuľky:

| Kyselina octová | + | hexán | + |

| soľ | + | Peroxid vodíka, koncentrácia do 30% | + |

| Butylalkohol | + | Benzín, nafta a minerálne oleje | + |

| Etylalkohol | + | amoniak | – |

| Kyselina chlorovodíková, až 20% | + | Butylacetát | – |

| propán | + | Dietylalkohol | – |

| Kyselina boritá | + | Metylalkohol | – |

| Manganistan draselný, max. konc. 10% | + | Alkalické roztoky | – |

| Znak „+“ v tabuľke označuje odolnosť materiálu voči dlhodobej expozícii špecifikovanej látke. | |||

Mechanická pevnosť polykarbonátu ISO 527

Panely sa vyznačujú svojou schopnosťou odolávať širokému spektru zaťažení počas značného časového obdobia. Certifikácia polykarbonátu z hľadiska mechanickej pevnosti sa vykonáva v súlade s požiadavkami ruských, amerických a medzinárodných noriem.

Medzi výhody tohto materiálu patrí:

- Pevnosť v ohybe polyméru sa kontroluje podľa ISO 178 a dosahuje 95 MPa, v závislosti od stupňa.

- Elastický modul pri tejto skúške je v rozsahu 2600 MPa.

- Pevnosť v ťahu plachty pri skúške na roztrhnutie podľa ISO 527 až do 60 MPa.

- Elastický modul pri takom zaťažení je až 2200 MPa s relatívnym predĺžením vzorky v niektorých prípadoch dosahuje 100%.

- Viskozita monolitického polykarbonátu pri skúšaní podľa Charlieho metódy pre výrobky so zárezom s určitou hĺbkou nie je vyššia ako 30 - 40 kJ / m².

- Podobný ukazovateľ pre Izod je v rozsahu od 600 do 800 J / m.

Polykarbonátová fólia je vysoko odolná proti nárazu. Počas testovania bez predbežného narezania materiálu zostal pri maximálnom zaťažení dosiahnuteľnom v laboratóriu neporušený.Obzvlášť odolné panely sa používajú na výrobu ochranných výrobkov a prostriedkov na zaistenie bezpečnosti občanov a úradníkov činných v trestnom konaní.

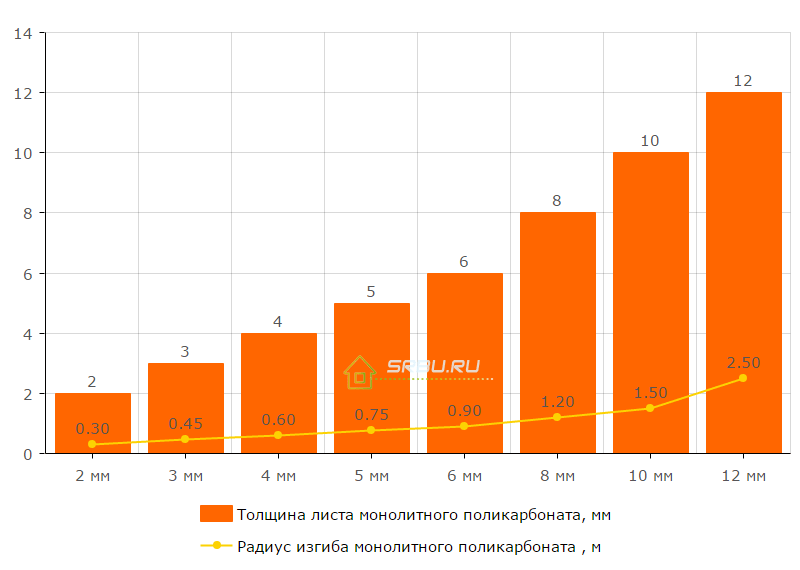

Monolitický polykarbonát sa na rozdiel od skla môže za normálnych okolitých podmienok ohýbať. Uvedená vlastnosť materiálu sa široko používa pri výrobe rôznych druhov zaoblených štruktúr: baldachýnov, plotov a podobne. Táto kvalita sa vyznačuje obmedzeným polomerom ohybu, ktorý závisí od hrúbky plechu.

Podrobné informácie o tomto čísle sú uvedené v tabuľke:

Závislosť maximálneho možného polomeru ohybu od hrúbky plechu monolitického polykarbonátu.

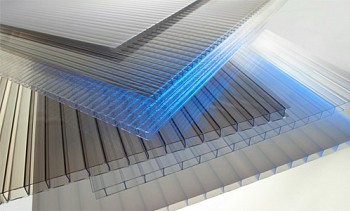

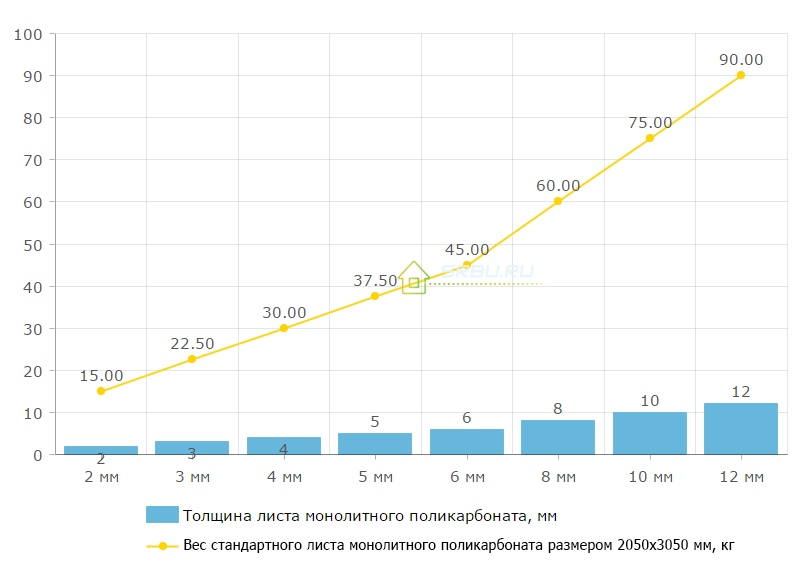

Hrúbka plechu a merná hmotnosť

Tento priemysel ponúka širokú škálu priehľadných a nepriehľadných panelov v širokej škále farieb. Vlastnosti monolitického polykarbonátu, ktoré sú v mnohých ohľadoch jedinečné, majú hustotu 1200 kg / m3. To je výrazne nižšie ako v prípade okenného skla, ktoré má viac ako dvojnásobok mernej hmotnosti. Táto okolnosť umožňuje značne uľahčiť veľa stavebných štruktúr za predpokladu, že ich mechanická pevnosť je udržiavaná na vhodnej úrovni.

Znalosť takého ukazovateľa, ako je hmotnosť jedného štvorcového metra monolitického polykarbonátu, je potrebná na stanovenie hmotnosti strešnej krytiny počas výstavby a projektovania.

Hmotnostná hodnota monolitického polykarbonátu bude závisieť od hrúbky vrstvy materiálu:

Závislosť od hmotnosti štandardnej vrstvy monolitického polykarbonátu, veľkosť 2050 x 3050 mm, od jeho hrúbky.

Odolné voči UV žiareniu

Monolitické polykarbonátové panely majú selektívnu priepustnosť svetla. Na dosiahnutie tohto účinku sa ochranný povlak nanáša na povrch fólie vytláčaním. Hrúbka tejto vrstvy je dostatočná na oneskorenie a absorpciu žiarenia z ultrafialovej časti spektra, zatiaľ čo viditeľné a mäkké infračervené svetlo voľne preniká cez bariéru. V závislosti od značky dosky sa ochranný povlak nanáša na jednu alebo obe strany.

Použitá technológia pretláčania vylučuje možnosť delaminácie zo základne v dôsledku vzájomného prenikania materiálov. Ďalšou technológiou na ochranu panelu pred vystavením UF žiareniu je použitie špeciálnych prísad stabilizátorov v objeme plastu. Tento spôsob ochrany polyméru je nákladnejší, ale jeho účinnosť je omnoho vyššia.

Na ochranu monolitického polykarbonátu pred poškodením počas skladovania a prepravy sa lepí plastovou fóliou. Označuje značku panelu a stranu, na ktorú je ochranný povlak nanesený. Fólia sa odstráni priamo pri inštalácii alebo bezprostredne po nej, inak bude obtiažne ju odstrániť z povrchu panelu.

Požiarna výkonnosť

Polykarbonát pod vplyvom otvoreného plameňa a pri prekročení určitej teploty sa začne topiť a zapaľuje sa. Po ukončení vonkajšej expozície tento proces spontánne ustupuje. Panely vyrobené z polymérového materiálu majú z hľadiska zaistenia požiarnej bezpečnosti tieto vlastnosti:

- odolnosť proti vysokým teplotám a otvorenému ohňu;

- počas spaľovania je tvorba dymu minimálna;

- produkty spaľovania nie sú toxické;

- kyslíkový index materiálu je 28-30%.

Monolitický polykarbonát patrí do kategórie samozhášacích materiálov. To umožňuje, aby bol klasifikovaný ako požiarna bezpečnostná kategória V-1 (B1) v súlade s požiadavkami noriem UL-94 a DIN 4102. Okrem toho sa vo výrobnom procese nepoužívajú žiadne spomaľovače horenia a iné prísady.

Životnosť

Monolitické polykarbonátové panely sa vyrábajú z granúl vytláčaním alebo vstrekovaním.

Životnosť tohto materiálu je určená nasledujúcimi faktormi:

- kvalita surovín a súlad s technickými podmienkami výroby;

- správna inštalácia;

- klimatické podmienky a vystavenie nepriaznivým okolitým faktorom.

Rôzni výrobcovia deklarujú svoje podmienky použitia materiálu, pričom minimálna hodnota presahuje 10 rokov. Štúdie vykonané v špecializovanom laboratóriu ukázali, že dlhodobá expozícia (viac ako 2000 hodín) spôsobuje zníženie priepustnosti panelov o menej ako 10%. To zodpovedá približne dvadsiatim rokom využívania polykarbonátu v púštnych oblastiach Arizony alebo Izraela.

Parametre prostredia

Ako je uvedené vyššie, monolitický polykarbonát sa vyrába zo surového granulátu na špeciálnom zariadení s uzavretým technologickým cyklom. Tento spôsob výroby panelov umožňuje minimalizovať negatívne vplyvy na životné prostredie. Samotný materiál sa vyznačuje chemickou inertnosťou a neuvoľňuje žiadne škodlivé a nebezpečné látky pre ľudí a zvieratá.

Na použitie vo vnútorných priestoroch sa odporúča monolitický polykarbonát podľa svojich environmentálnych charakteristík. Špeciálne značky panelov sú vyrobené špeciálne pre použitie v medicíne a farmaceutickom priemysle. Umožnite použitie tohto materiálu v stavebníctve na vykonanie exteriérových a interiérových dekorácií.

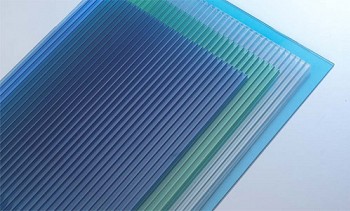

Svetelná priepustnosť

Priemysel vyrába niekoľko druhov polykarbonátov s rôznymi ukazovateľmi priepustnosti pre slnečné svetlo a umelé osvetlenie. Pokiaľ ide o priepustnosť svetla, majú priehľadné panely nasledujúce ukazovatele od 86 do 89%. V tomto prípade zavedenie špeciálnych prísad do materiálu umožňuje zmeniť optické vlastnosti materiálu a dosiahnuť maximálnu absorpciu lúčov ultrafialovej časti spektra.

Stupeň priehľadnosti charakterizujú ďalšie optické ukazovatele polykarbonátu. Index žltosti pre bezfarebné vzorky teda nie je viac ako jedna jednotka a stupeň zákalu nepresahuje 0,5%. Panely vyrobené z tohto polyméru nie sú v žiadnom prípade horšie ako kremíkové sklo a spolu s ďalšími výhodami si zachovávajú svoje vlastnosti počas celého životného cyklu.

Tepelná izolácia

Monolitický polykarbonát nepatrí do kategórie materiálov určených na zníženie energetických strát obálkami budov. Tieto panely však majú nižšiu tepelnú vodivosť ako bežné okenné sklo. Pre polykarbonát má táto charakteristika hodnotu 0,2 W / mK, merania sa uskutočňovali podľa metódy schválenej podľa normy DIN 52612. Okenné sklo má tiež vysokú tepelnú vodivosť.

Malo by sa pamätať na to, že izolačné vlastnosti materiálu sa zvyšujú so zväčšujúcou sa hrúbkou. Takže ceteris paribus, tabuľa monolitického polykarbonátu 8 mm, je takmer o 20% účinnejšia ako podobné sklo. Ešte väčší rozdiel sa pozoruje pri inštalácii dvoch alebo viacerých panelov so vzduchovou medzerou medzi nimi. V posledných rokoch sa tento polymér stále častejšie používa v dvojskloch namiesto tradičného skla.

Balkón je zasklený monolitickým polykarbonátom.

zvuková izolácia

Monolitický polykarbonát má viskóznu vnútornú štruktúru dosky a vďaka tejto vlastnosti je schopný účinne absorbovať zvuky. Podľa výsledkov merania sa úroveň akustickej izolácie dosiek s hrúbkou 4 až 12 mm pohybuje od minimálnej hodnoty 18 dB a maximálnej hodnoty 23 dB.

Monolitický polykarbonát má nižšiu hustotu ako okenné sklo, a preto môže výrazne tlmiť zvukové vlny, najmä v nízkofrekvenčnom rozsahu. Táto vlastnosť materiálu umožňuje použitie na výrobu a inštaláciu protihlukových stien pozdĺž frekventovaných ciest.

Odolné proti vlhkosti

Monolitický polykarbonát je nehygroskopický, inými slovami polymér neabsorbuje vodu. Táto vlastnosť umožňuje jeho použitie v miestnostiach s vysokou vlhkosťou v skleníkoch, ohniskách, bazénoch a iných štruktúrach tohto druhu.Aby sa zabránilo kondenzácii na vnútornom povrchu doštičky počas výrobného procesu, je možné použiť špeciálny polymérny film. Na ochrannej fólii sú vyznačené špeciálne materiály a počas inštalácie sa inštalujú vo vnútri náteru.

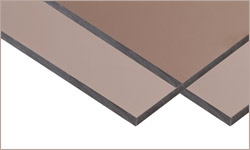

Farby panelov

Výrobcovia monolitického polykarbonátu ponúkajú svojim zákazníkom okrem priehľadných fólií aj maľované. V rôznych spoločnostiach sa farebná škála dosiek môže výrazne líšiť od výrobkov konkurenčných podnikov.

Najbežnejšie sú nasledujúce farby platní:

Farbenie panelov sa uskutočňuje zavedením pigmentu do hmoty materiálu bezprostredne pred formovaním. Táto technológia poskytuje vysokú rovnomernosť farieb a výraznú životnosť. Farbiaca kompozícia je rovnomerne rozložená po celom paneli, čo bráni jej vyhoreniu. Jednotlivé spoločnosti vyrábajúce tento materiál ponúkajú aj ďalšie vlastné farebné riešenia.

Vymenovanie a rozsah pôsobnosti monolitického polykarbonátu

Transparentné a maľované plastové panely sa medzi zákazníkmi stávajú čoraz obľúbenejšími a stále viac nahrádzajú kremičité a kremenné sklo. Monolitický polykarbonát, ktorého použitie v stavebníctve sa neustále rozširuje, je v iných odvetviach dopytu.

Hlavné oblasti použitia priehľadných a natretých panelov sú tieto:

1. Výroba svetelných kupolov v budovách a na ulici.

2. Zasklenie zvislých plôch pri stavbe obytných a verejných budov.

3. Zariadenie prístreškov, vrcholov nad vstupnými dverami a autobusovými zastávkami.

4. Zasklenie terás a iných štruktúr komplexného tvaru ohýbacími panelmi.

5. Zariadenie kupoly nad vonkajšími bazénmi.

6. Výroba bariér pohlcujúcich hluk pozdĺž diaľnic, ktoré môžu výrazne znížiť hladinu hluku.

7. Výroba skleníkov, skleníkov a zimných záhrad.

8. Inštalácia priečok v kanceláriách, obchode, múzeách a výstavných halách, ako aj v priemyselných podnikoch.

9. Výroba vonkajších reklamných médií a výstav na štadiónoch, vlakových staniciach a na iných verejných miestach.

10. Zariadenie priehľadných podláh s podsvietením.

11. Ochrana schodov a balkónov.

12. Inštalácia ochranných bariér po stranách hokejových ihrísk.

V posledných rokoch sa rozsah použitia monolitických polykarbonátových panelov stále viac rozširuje. Tento materiál sa tiež používa v lekárskych zariadeniach na inštaláciu škatúľ so sterilnými podmienkami a na výrobu iného špeciálneho vybavenia.

Zložitosť montážnych štruktúr z monolitického polykarbonátu

Tento materiál je jednoduchý a vhodný pri výrobe, tvarovaní a upevňovaní dielov. Na prácu s monolitickým polykarbonátom je možné použiť ručné alebo elektrické náradie s oceľovou reznou plochou. Je dôležité, aby okružné alebo pásové píly mali správne zaostrenie. Na profesionálne použitie sa odporúčajú nástroje s hrotmi s tvrdými alebo tvrdými karbidmi s chladením miesta rezu alebo vŕtaním stlačeným vzduchom.

Pri výrobe štruktúr z monolitického polykarbonátu sú povolené tieto spôsoby spracovania materiálu:

- Frézovanie.

- Rezanie kotúčovou pílou, pásovou pílou alebo nožnicami.

- Vŕtanie alebo dierovanie otvorov pomocou špeciálneho zariadenia.

- Laserové rezanie materiálu.

Monolitické polykarbonátové fólie môžu byť tvarované za studena a za tepla. V takom prípade by minimálny povolený polomer ohybu mal byť 150-násobkom hrúbky panelu. Zaokrúhľovanie plechov by sa malo vykonávať výlučne pozdĺž vytláčacej linky. Správny smer ohybu musí byť vyznačený na ochrannej fólii, ktorá sa odstráni počas inštalácie.

Upevnenie dosiek k stavebným konštrukciám je možné vykonať pomocou samorezných skrutiek s lisovacou podložkou a polymérnych alebo gumových tesnení.Oddelené panely sú vzájomne prepojené špeciálnymi rozpúšťadlami, zváraním a inými metódami. Správna inštalácia monolitického polykarbonátu poskytuje možnosť jeho použitia počas celého životného cyklu.