Arbolitové bloky - nevýhody, výhody a vlastnosti

Arbolit vo väčšine zdrojov je opísaný ako materiál s úžasnými vlastnosťami. Reklamné predmety vychádzajú z arbolitových blokov, materiálne nedostatky sú mierne tiché. Ale zázraky sa nestávajú, sú tu aj nevýhody. Aby sa maximalizovalo použitie pozitívnych vlastností a neutralizovalo sa negatívne, je vhodné dôkladne pochopiť vlastnosti arbolitu, jeho vlastnosti a aplikačné vlastnosti.

obsah:

- Zloženie a výroba arbolitových blokov

- Hustota arbolitu

- Sila arbolitových blokov

- Tepelná vodivosť betónu z dreva

- Absorpcia vlhkosti

- Odolnosť proti mrazu

- Zmršťovanie materiálu

- Požiarna odolnosť drevených betónových tvárnic

- Zvuková izolácia

- Priepustnosť pre pary

- Nevýhody arbolitových blokov

- Výhody arbolitových blokov

Zloženie a výroba arbolitových blokov

Náš materiál začíname zložením a výrobným procesom. Ide o to, že prítomnosť alebo neprítomnosť určitých vecných defektov závisí od kvality vykonávania určitých procesov. A to je veľmi dôležité. Arbolit je umiestnený ako jedna z odrôd hrubozrnného ľahkého betónu. Ako plnivo sa používa štiepka. Drevené štiepky sú zlepené do monolitickej štruktúry cementovou pastou.

Materiál sa používa v stavebníctve niekoľkými spôsobmi:

- veľkoformátové murovacie tvárnice;

- duté bloky;

- tepelné izolačné dosky;

- zmesi na nalievanie stien na miesto.

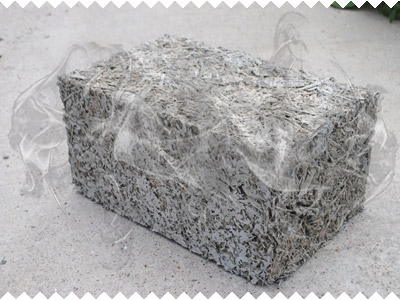

Bloky muriva našli najširšiu uplatnenie a pojem „arbolit“ sa v prvom rade chápe ako taký. Najbežnejšia veľkosť arbolitových blokov je 500 × 300 × 200 mm. V nedávnej dobe však výrobcovia začali rozširovať svoje produktové rady a ponúka arbolit v iných veľkostiach.

Technológia výroby blokov je pomerne jednoduchá, ale rovnako ako kdekoľvek inde, existujú aj jemnosti. Kvalita budúcich výrobkov závisí od súladu s niekoľkými dôležitými výrobnými problémami. Ak výrobca používa názov „arbolit“ v názve svojho výrobku, musí spĺňať požiadavky regulačnej dokumentácie pre tieto výrobky, sú to:

- 1. GOST 19222-84 „Arbolit a výrobky z neho. Všeobecné špecifikácie.“

- 2. SN 549-82 „Pokyny na navrhovanie, výrobu a používanie štruktúr a výrobkov z dreveného betónu“.

Zloženie arbolitových blokov

Na výrobu použitých drevených betónových tvárnic:

- Drevené štiepky;

- Chemické prísady;

- voda;

- Cement.

#1. Drevené štiepky. Konečná pevnosť veľmi závisí od veľkosti triesok. Aby výstup bol presne arbolit, ktorého vlastnosti sú prísne normalizované, na výrobu by sa mali používať čipy. Jeho veľkosť je regulovaná. GOST odporúča maximálnu veľkosť častíc 40 × 10 × 5 mm (dĺžka / šírka / hrúbka).

Najlepší výkon pre bloky s veľkosťou čipu z intervalov:

- dĺžka - do 25 mm;

- šírka - 5,10 mm;

- hrúbka - 3,,5 mm.

Piliny, hobliny, tyrky, oheň, slama a všetko ostatné, čo sa snažia zmiešať s cementom na výrobu dreveného betónu, nie je na jeho výrobu vhodné. Drevné štiepky čistite iba bez kôry, lístia, zeminy a iných nežiaducich nečistôt. Predpokladá sa, že pridanie až 10% kôry alebo 5% lístia nemá vážny vplyv na vlastnosti arbolitu. Je však lepšie, keď tieto nečistoty chýbajú.

Často sa vyrábajú drevobetónové tvárnice organizované v pílach a iných drevospracujúcich podnikoch. Arbolit pre nich nie je pre nich hlavným predmetom podnikania. Výsledkom je, že bezohľadní výrobcovia s cieľom zvýšiť ziskovosť výroby pridajú k čipom aj to, čo je k dispozícii. Preto je nepredvídateľná kvalita výrobkov.

Špecializované podniky inštalujú produktívne drviče kotúčov kalibrované na požadovanú veľkosť triesky.

Pokiaľ ide o konečného spotrebiteľa, druh dreva, z ktorého sa suroviny vyrábajú, na tom nezáleží, ale technológi to musia zohľadniť pri správnom dávkovaní mineralizátorov a pri výbere stupňa zhutnenia. Drevené štiepky smrekovca teda vyžadujú dvojnásobné množstvo prísad v porovnaní s ostatnými ihličnanmi. Na výrobu drevnej štiepky sa častejšie ako iné používajú borovica, smrek a menej často tvrdé drevo.

#2. Chemické prísady. Výplň dreva obsahuje cukry, ktoré bránia priľnutiu cementovej pasty na povrch drevených častíc.

Na vyriešenie tohto problému sa používajú dve hlavné stratégie:

- 1. Sušenie drevných surovín pred použitím vo výrobe počas niekoľkých mesiacov.

- 2. Mineralizácia povrchu triesok v roztoku chemických zložiek.

Najlepšie výsledky sa dosahujú integrovaným prístupom k riešeniu problému. Zníženie obsahu cukru a mineralizácia surovín nám umožňuje riešiť ďalšie dôležité úlohy:

- zvýšenie biologickej rezistencie materiálu;

- zníženie priepustnosti vody počas prevádzky hotového výrobku.

Na vyriešenie všetkých týchto problémov sa môžu pri výrobe arbolitu použiť tieto komponenty: chlorid vápenatý (GOST 450–77), vodné sklo (GOST 13078–67), silikátový blok (GOST 13079–67), síran hlinitý (GOST 5155–74) , vápno (GOST 9179-77).

#3. Voda. Arbolitové bloky, ktorých vlastnosti zodpovedajú daným blokom, je možné získať podľa určitého poradia technologických operácií. Voda s prídavkom mineralizátorov je pripravená vopred. Spotreba komponentov sa meria v týchto pomeroch:

| prísada | CaCl2 | Al2 (SO4)3 | Al2(SO4)3+ Ca (OH)2 |

|---|---|---|---|

| Spotreba na 1 m 3 dreveného betónu, kg | 12 | 12 | 8+4 |

Čipy sa nalejú do miešača s núteným účinkom. Konvenčné miešačky betónu neposkytujú dostatočnú homogenizáciu. Voda s rozpusteným mineralizátorom je zmiešaná a rovnomerne rozložená po povrchu triesok. Miešanie prebieha po dobu 20 sekúnd. V ďalšej fáze sa pridá cement. Miešanie s cementom trvá 3 minúty.

#4.Cement. Dostatočná pevnosť materiálu na použitie v stavebníctve sa dosiahne iba vtedy, ak sa použije cement s triedou kvality najmenej 400. Cement má tú vlastnosť, že počas skladovania rýchlo stráca kvalitu. Ani pri výrobe nie je cement často deklarovaný. Preto je lepšie, keď sú arbolitické bloky, ktorých technické vlastnosti musia spĺňať požiadavky na konštrukčné materiály, vyrobené z 500. cementu.

Tvárnenie blokov

Formovanie musí byť ukončené do 15 minút po zmiešaní. V závislosti od stupňa mechanizácie následných procesov sa rozlišujú nasledujúce spôsoby formovania:

- manuálne formovanie bez vibrácií;

- ručné formovanie s vibráciami;

- výroba na vibračnom stroji;

- výroba na vibračnom stroji so zaťažením.

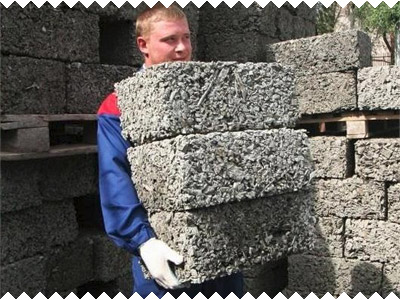

Mechanizácia procesov umožňuje získať vyššiu kvalitu a parametre stabilných arbolitových blokov. V tomto prípade sa rozmery, geometria a hustota uložia od produktu k produktu.

Vytvrdzovanie výrobku v debnení sa používa v remeselnej výrobe, keď je odstráneniu debnenia bezprostredne po formovaní zabránené príliš tekutou konzistenciou roztoku. Všeobecne sú plesne odstránené bez vystavenia.

Surové bloky zostávajú na odnímateľnej spodnej palete alebo priamo na podlahe dielne.

Arbolitové bloky, ktorých zloženie je rovnaké, môžu získať rôzne charakteristiky v závislosti od spôsobu a stupňa zhutnenia. Hlavným účelom lisovania zmesi do formy nie je zvýšenie jej hustoty. Hlavnou úlohou je vytvorenie štruktúry rovnomerne rozloženej na množstvo drevnej štiepky z ľubovoľne orientovaného, úplne pokrytého cementovým cestom.

Vibrácie počas zhutňovania sa veľmi merajú. Nadmerné vibrácie spôsobujú, že sa cementová pasta usadzuje na dne formy. Je dôležité zachovať jeho rovnomerné rozloženie po celom objeme s úplným pokrytím zŕn plniva. Dokonca ani pri drevnom betóne s vysokou hustotou drevné štiepky neklape v roztoku cementu s vodou. Cementové cesto funguje ako lepidlo pokrývajúce zrná plniva.Mení sa iba koncentrácia drevnej štiepky v objeme a hrúbke cementového kameňa, ktorý ju kryje.

Bloky sú utesnené pri hodnotách dostatočných na vzájomnú reorientáciu zŕn plniva a zväčšenie oblasti ich kontaktu. Nedochádza k stlačeniu a deformácii samotných triesok. To zaisťuje zachovanie veľkosti bloku po odstránení tesniacej sily.

Potreba presného dávkovania všetkých komponentov a súlad s technológiou

Presnosť dávkovania komponentov je regulovaná spoločnosťou GOST. Tolerancie nemôžu prekročiť niekoľko percent. V podmienkach nedostatku vody nedochádza k hydratácii celého objemu cementu. Jeho prekročenie je nežiaduce z niekoľkých dôvodov:

- Prekročenie pomeru voda-cement znižuje pevnosť.

- Nadmerná tažnosť bráni tomu, aby sa mokrý blok vytiahol z formy okamžite po formovaní.

- Čas skladovania bloku na palete sa predlžuje až do počiatočného nastavenia.

Koncentrácia mineralizátorov pre drevné štiepky prechádzajúce do arbolitu je dôležitá pre pevnosť a odolnosť materiálu. Dávky zložiek uvedené v normách sa počítajú pre určitý kaliber kameniva a jeho vlhkosť na úrovni 25%. Optimálna dávka sa vyberie empiricky na základe testov hotových vzoriek.

Pre hydratačný proces je dôležitá teplota vodného roztoku s mineralizátormi. Nemala by byť nižšia ako 15 ° C. Aby ste nastavili požadovanú teplotu v chladnom období, voda sa ohrieva alebo udržiava vo vyhrievanej miestnosti. Chemické zahrievanie vody je tiež možné, keď sa používa ako mineralizátor CaCl2.

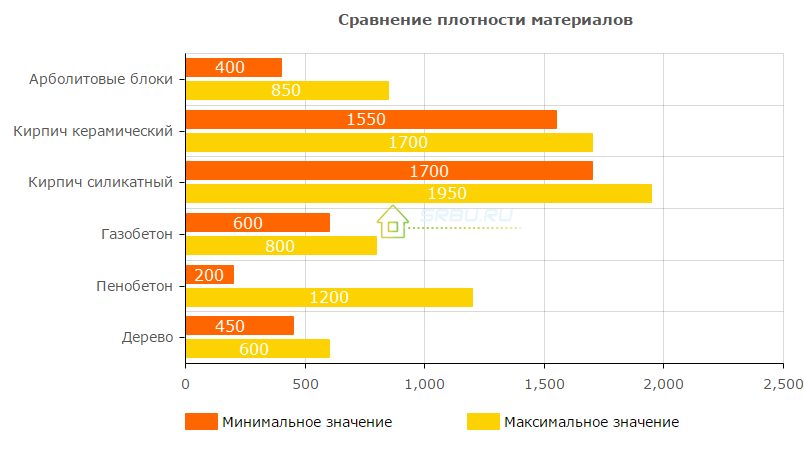

Hustota arbolitu

Podľa účelu je materiál podmienečne rozdelený na 2 typy:

- tepelná izolácia;

- štrukturálne.

Rozhodujúcim faktorom je hustota produktu. Predpokladá sa, že bloky s hustotou až 500 kg / m3 nie je vhodný na použitie ako súčasť nosných konštrukcií. Môžu sa však použiť na tepelnú izoláciu pri stavbe vonkajších stien v budovách, kde je zaťaženie strechy alebo podláh vnímané stĺpmi alebo inými prvkami.

Typickými hodnotami pre štrukturálne bloky sú hodnoty hustoty od 550 do 700 kg / m3. Môžete si však kúpiť výrobky s hustotou až 850 kg / m3. Príliš vysoké hodnoty naznačujú dobrú únosnosť prvkov, ale v tepelnoizolačných vlastnostiach sú nižšie ako ľahšie. Hustota materiálu sa meria pri stálej hmotnosti, keď jednotka prestane strácať vlhkosť.

Steny vyrobené z liateho arbolitu môžu mať hustotu asi 300 kg / m3, ale v únosnosti nie sú horšie ako steny vyrobené z kameňov s hustotou 550 kg / m3.

Sila arbolitových blokov

Únosnosť blokov sa vyznačuje ich pevnosťou v tlaku. Podľa výsledkov testov môžu byť výrobkom priradené značky a triedy pevnosti v tlaku. Všeobecne sa týkajú hustoty materiálov.

| Hustota, kg / m3 | značka | trieda |

|---|---|---|

| 400 - 500 | M 5 | O 0,35 |

| 450 - 500 | M 10 | O 0,75 |

| 500 | M 15 | O 1,0 |

| 500 - 650 | - | O 1,5 |

| 500 - 700 | M 25 | V 2.0 |

| 600 - 750 | M 35 | O 2,5 |

| 700 - 850 | M 50 | O 3,5 |

Rovnako ako v prípade výrobkov z ťažkého betónu je značka priemernou hodnotou podľa výsledkov testovania šarže vzoriek. Trieda charakterizuje zaručenú pevnosť, 95% vzoriek musí zodpovedať triede.

V prípade skutočných testov s dobrou vzorkou nie je vzťah medzi značkou a triedou prostredníctvom konverzných faktorov správny. V tomto prípade môže priepasť medzi značkou a triedou vypovedať o kultúre výroby v podniku. Čím menšia je medzera, tým vyššia je organizácia výroby. V domácej praxi sa výroba arbolitových blokov zohľadňuje pomocou variačných koeficientov. Pre výrobky 1. kategórie kvality je povolená hodnota 18%, pre najvyššiu - 15%.

V murive je malý rozmer výrobkov bezvýznamný. Pri nákupe veľkých murovaných kameňov, ktoré sú arbolitovými blokmi, je vhodné uprednostniť výrobky s priradenou triedou.

Na stavbu nosných stien jednoposchodových budov do výšky 3 m je povolené používať bloky triedy B 1.0. Pre vyššie steny sú potrebné prvky triedy B 1.5. V dvojpodlažných budovách sa používajú bloky tried B 2.0 a B 2.5.

Pevnosť v tlaku dreveného betónu v tlaku je typická pre pórobetón. Dôležitým rozdielom je ohybová pevnosť blokov, ktorá sa pohybuje od 0,7 do 1,0 MPa. Elastický modul prvkov môže dosiahnuť až 2300 MPa. Takéto hodnoty robia arbolit špeciálnym medzi bunkovým betónom. Ak je u penobetónu a pórobetónu vysoká pravdepodobnosť vzniku trhlín, potom pre arbolity tento problém nestojí za to.

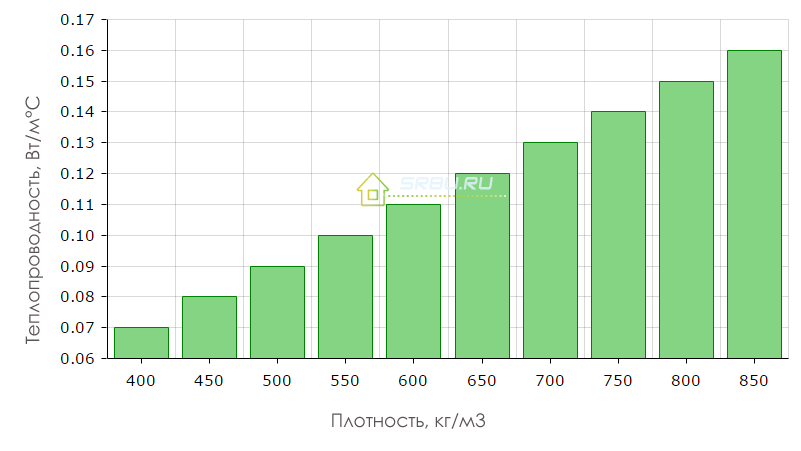

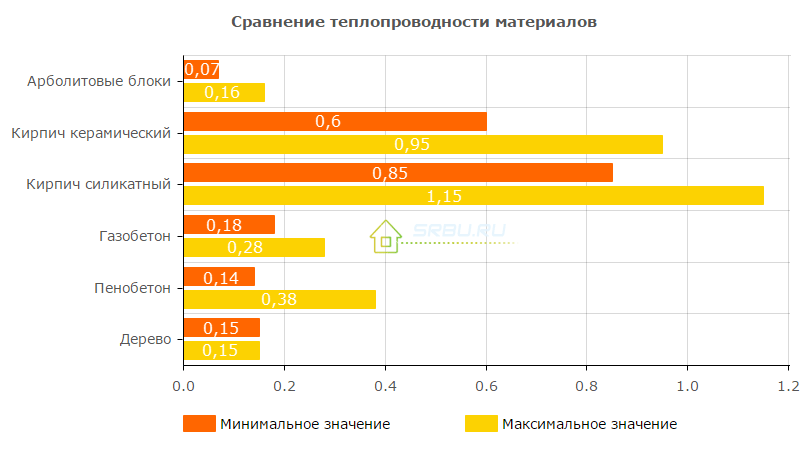

Tepelná vodivosť betónu z dreva

Tepelná vodivosť pre drevený betón je jedným z kľúčových parametrov.

Rastie so zvýšením jeho hustoty v nasledujúcom progresi:

Hrúbka obkladových štruktúr z dreveného betónu v miernych zemepisných šírkach odporúčaných spoločnosťou GOST je 38 cm, ale steny tejto hrúbky sú zriedka postavené. V praxi sa na steny obytných budov kladú bloky 500 × 300 × 200 mm ploché v rade. Spolu s vnútornou a vonkajšou dekoráciou to postačuje na udržanie pohodlnej teploty v miestnostiach bez problémov s kondenzáciou.

Dodatočná tepelná izolácia sa často vykonáva pomocou teplých omietkových systémov s hrúbkou 1,5 - 2 cm s prídavkom perlitu. Pre nevykurované alebo periodicky vyhrievané miestnosti (kúpele) sa často používa pokládka blokov na hranu.

Absorpcia vlhkosti do betónu z dreva

Charakteristiky arbolitu naznačujú mieru absorpcie vody až do 85% v prípade tepelnoizolačných blokov a do 75% v prípade štrukturálnych. Tieto hodnoty je potrebné pochopiť. Bloková štruktúra pozostáva z rôznych drevených triesok zlepených cementovým kameňom. Sú orientované voči sebe náhodne.

Voda tečúca na povrch bloku voľne preteká. Pri ponorení je prirodzene voda schopná vytlačiť veľké množstvo vzduchu obsiahnutého vo vnútri jednotky. Ak je jednotka vytiahnutá z vody, voda steká a cementový kameň rýchlo schne.

Arbolitové bloky nachádzajúce sa v prírodnom prostredí, napríklad v stene domu, v skutočnosti nezhromažďujú vlhkosť z okolitého vzduchu. Je to kvôli veľmi nízkej sorpčnej vlhkosti materiálu, pretože mineralizované drevné štiepky a cement sú nehygroskopické a mierne zmáčateľné materiály. To spôsobilo popularitu použitia materiálu na výstavbu kúpeľov.

Ak z vonkajšej strany nalievate vodu na nedokončenú stenu z dreveného betónu, je možné ju vidieť vnútri. Materiál sa preto nepoužíva bez dekorácie fasády. U dreveného betónu sa odporúča povrchová úprava štukovou maltou alebo inštalácia zavesených fasádnych systémov.

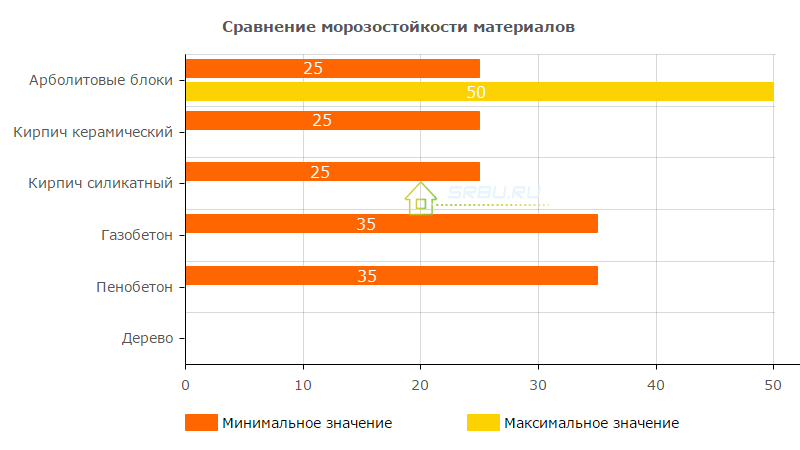

Odolnosť proti mrazu

Postupné ničenie produktov počas zmrazovania a rozmrazovania nastáva v dôsledku expanzie mraziacej vody v dutinách. Čím viac vody obsahuje, tým menej cyklov zamŕzania - rozmrazovania vydrží materiál bez zničenia.

Nízka absorpcia vlhkosti absorbuje arbolitu dobrú odolnosť proti zamrznutiu. Minimálna hodnota je F25 a dosahuje F50. Ochrana dreveného betónu pred priamym pôsobením vlhkosti zvyšuje skutočnú odolnosť materiálu proti mrazu v štruktúre. Okrem toho existujú skutočné príklady prevádzky budov z betónu z dreva po dobu 7-10 rokov bez poškodenia stien. A hovoríme o stenách, ktoré nie sú chránené pred účinkami vonkajších environmentálnych faktorov.

Zmršťovanie materiálu

Predpokladá sa, že arbolit nie je úplne náchylný na zmršťovanie. V prvých mesiacoch však stále existujú malé procesy zmrašťovania. V zásade sa zastavia dokonca aj vo fáze dozrievania bloku vo výrobe. Po položení blokov do štruktúry je možné nekritické zníženie veľkosti blokov (o 0,4 - 0,8%).

Určité zníženie výšky blokov sa môže vyskytnúť pri hmotnosti nadložných prvkov, stropov a strešných konštrukcií. Aby sa predišlo problémom s povrchovou úpravou sa neodporúča vykonávať omietky v prvých 4 mesiacoch po dokončení hlavného komplexu prác.

Požiarna odolnosť drevených betónových tvárnic

Z hľadiska požiarnej odolnosti majú arbolitové bloky nasledujúce parametre:

- skupina horľavosti - G1, t.j. je to nízko horľavý materiál;

- skupina horľavosti - B1, materiál spomaľujúci horenie;

- schopnosť vytvárať dym - D1, materiál s nízkou tvorbou dymu.

Zvuková izolácia

Pri absorpcii hluku sú arbolitové bloky lepšie ako materiály ako napr tehla a drevo. Koeficient absorpcie hluku arbolitových blokov je 0,17 - 0,6 v akustickom rozsahu od 135 do 2000 Hz.

Priepustnosť pre pary

Arbolit je priedušný materiál, jeho priepustnosť pre pary je až 35%. Preto v domoch postavených z tohto materiálu nie je žiadna vlhkosť a mikroklíma je pohodlná v chladnom aj v teplom období.

Nevýhody arbolitových blokov

Bez ohľadu na to, aký dobrý je arbolit, nevýhody tohto materiálu sa stále oplatia poznať a zohľadniť.

Niekoľko pochybných okamihov dokáže otriasť odhodlaním staviteľa:

- 1. Veľké množstvo kvalitných blokov „garáže“ na trhu.

Ich pevnosť, odolnosť proti prenosu tepla nie je známa ani u výrobcu. V regiónoch sa vyskytujú ťažkosti so získavaním betónu z priemyselného dreva. Hore sme písali o najdôležitejších okamihoch výroby arbolitových blokov. Ako viete, jednoducho nie je možné vykonávať určité úlohy v remeselných podmienkach.

- 2. Nedostatočná presnosť geometrie.

Geometrická presnosť arbolitových blokov je nižšia ako u iných ľahčených betónových murovacích kameňov (penobetón, pórobetón). Platí to najmä pre priemyselné odvetvia s veľkým podielom manuálnej práce. Z dôvodu odchýlok vo veľkosti a relatívnej polohe povrchov je potrebné zväčšiť hrúbku škáry na 10 - 15 mm. To má za následok zmrazenie muriva vo spojoch, prekročenie nákladov a zníženie rýchlosti murárskych prác.

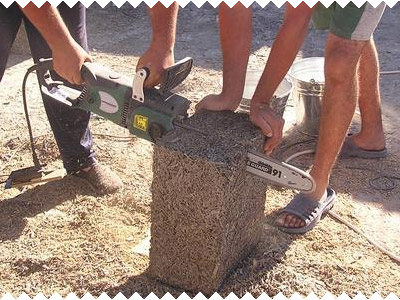

Výrobcovia odporúčajú používať na výrobu muriva teplé perlitové roztoky, ale ich príprava je drahšia. Nedávno za účelom zlepšenia geometrie blokov začnú platiť povrchové frézovanie.

- 3. Potreba ochrany pred priamym vystavením vlhkosti.

Teoreticky môže byť nechránené murivo priepustné pre veľké tlaky vetra, ale skutočné potvrdenie tohto javu nebolo dosiahnuté. Nanášaním omietok na povrch sa riešia problémy s priepustnosťou.

- 4. Vysoké náklady na arbolitové bloky.

Je to z dôvodu nedostatočnej automatizácie výrobných procesov, stupňa vývoja technológie a skromných objemov výroby. Výsledkom je, že prvotné náklady na penobetón a pórobetónové tvárnice sú 1,5-krát nižšie.

- 5. Existencia obmedzení pri výbere povrchových materiálov.

Pre správnu prevádzku je dôležité kombinovať iba „priedušné“ povrchové úpravy s drevobetónovým murivom.

Výhody arbolitových blokov

Tí, ktorí sa rozhodnú stavať na arbolitovej technológii, by sa mali inšpirovať mnohými výhodami:

+ 1. Ekologická šetrnosť materiálu.

Ani jeho mineralizátory nevypúšťajú škodlivé látky do atmosféry.

+ 2. Najvyššia priepustnosť pre pary.

+ 3. Ľahkosť materiálu.

Ľahkosť materiálu a jeho elasticita nevyžadujú silné a pevné základy. Ďalším bonusom je odolnosť proti zemetraseniu.

+ 4. Ľahké spracovanie.

+ 5. Ľahký montáž hardvéru.

Do arbolitu môžete zatlačiť klince a doň zaskrutkovať skrutky, napríklad v strome.

+ 6. Nízka tepelná vodivosť.

Vynikajúca odolnosť proti prenosu tepla s dostatočnou pevnosťou pre nízkopodlažnú konštrukciu vám umožní obísť sa bez dodatočnej izolácie a získať jednovrstvovú štruktúru steny.

+ 7. Nízka priepustnosť zvuku.

+ 8. Odmietnutie posilnenia.

Schopnosť opustiť vystuženie muriva a zariadenie monolitických pásov na malých objektoch.

+ 9. Biologická odolnosť.

+ 10. Nehorľavosť.