Blocuri arbolite - dezavantaje, avantaje și caracteristici

Arbolitul în majoritatea surselor este descris ca un material cu proprietăți minunate. Articole publicitare extol blocuri arbolite, deficiențe materiale sunt modest. Dar minunile nu se întâmplă, există și dezavantaje. Pentru a maximiza utilizarea calităților pozitive și a neutraliza negativul, merită să înțelegeți în întregime proprietățile arbolitei, caracteristicile și caracteristicile sale de aplicare.

Cuprins:

- Compoziția și producerea blocurilor arbolite

- Densitatea arbolitei

- Forța blocurilor arbolite

- Conductivitatea termică a betonului din lemn

- Absorbția umezelii

- Rezistența la îngheț

- Contracția materialului

- Rezistența la foc a blocurilor de beton din lemn

- Izolare fonică

- Permeabilitatea la vapori

- Dezavantajele blocurilor arbolite

- Avantajele blocurilor arbolite

Compoziția și producerea blocurilor arbolite

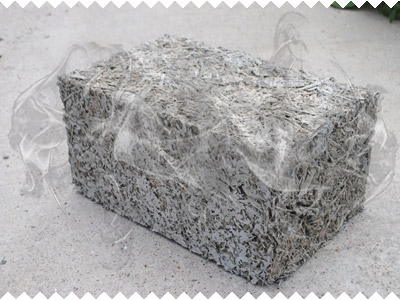

Începem materialul nostru cu procesul de compoziție și producție. Chestia este că prezența sau absența anumitor defecte materiale depinde de calitatea performanței anumitor procese. Iar acest lucru este foarte important. Arbolit este poziționat ca una dintre varietățile de beton ușor cu granulație grosieră. Utilizează așchii de lemn ca umplutură. Jetoanele de lemn sunt lipite într-o structură monolitică cu pastă de ciment.

Materialul este utilizat în construcții în mai multe moduri:

- blocuri de zidărie de format mare;

- blocuri goale;

- plăci termoizolante;

- amestecuri pentru turnarea peretelui în loc.

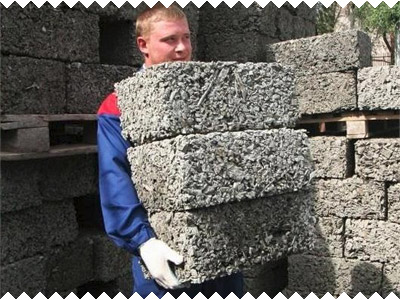

Blocurile de zidărie au găsit cea mai largă aplicație și termenul „arbolit” este înțeles, în primul rând, așa cum sunt ele. Cea mai comună dimensiune a blocurilor arbolite este de 500 × 300 × 200 mm. Însă în ultimii ani, producătorii au început să-și extindă liniile de produse și să ofere arbolite în alte dimensiuni.

Tehnologia de fabricație a blocurilor este relativ simplă, dar ca și în alte părți, există subtilități. Calitatea produselor viitoare depinde de respectarea mai multor probleme importante de fabricație. Dacă producătorul folosește termenul „arbolit” în numele produsului său, el trebuie să respecte cerințele documentației de reglementare pentru astfel de produse, acestea sunt:

- 1. GOST 19222-84 "Arbolite și produse din el. Specificații generale."

- 2. SN 549-82 "Instrucțiuni pentru proiectarea, fabricarea și utilizarea structurilor și produselor din beton din lemn."

Compoziția blocurilor arbolite

Pentru fabricarea blocurilor de beton din lemn utilizate:

- Așchii de lemn;

- Aditivi chimici;

- apă;

- Ciment.

#1. Așchii de lemn. Rezistența finală depinde foarte mult de dimensiunea jetoanelor. Pentru ca producția să fie exact arbolită, ale cărei proprietăți sunt strict normalizate, cipurile trebuie utilizate pentru producție. Mărimile sale sunt reglate. GOST recomandă o dimensiune maximă a particulelor de 40 × 10 × 5 mm (lungime / lățime / grosime).

Cele mai bune performanțe pentru blocuri cu dimensiuni de cip de la intervale:

- lungime - până la 25 mm;

- latime - 5..10 mm;

- grosime - 3..5 mm.

Rumegușul, tăiatul tăiat, focul, focul și orice altceva pe care încearcă să le amestece cu ciment pentru producerea betonului din lemn nu este potrivit pentru fabricarea acestuia. Se curăță numai așchii de lemn fără scoarță, frunze, sol și alte impurități nedorite. Se crede că adăugarea a până la 10% din scoarță sau 5% din frunze nu afectează grav caracteristicile arbolitului. Dar este mai bine când aceste impurități sunt absente.

Adesea producerea de blocuri de beton din lemn, organizate la fabrici de Gatere și alte întreprinderi de prelucrare a lemnului. Pentru ei, arbolitul nu este o afacere de bază. Drept urmare, producătorii fără scrupule, pentru a crește rentabilitatea producției, adaugă ceea ce este disponibil, pe lângă cipurile în sine. De aici și calitatea imprevizibilă a produselor.

Întreprinderile specializate instalează concasoare cu role productive calibrate la dimensiunea dorită a cipului.

Pentru consumatorul final, tipul de lemn din care sunt obținute materiile prime nu contează mult, însă tehnologii trebuie să țină cont de acest lucru pentru dozarea corectă de mineralizatori și alegerea gradului de compactare. Așadar, chipsurile de lemn de zada necesită o cantitate dublă de aditivi față de alte conifere. Mai des decât alții, pinul, molidul și mai rar lemnul tare sunt utilizate pentru producerea de așchii de lemn.

#2. Aditivi chimici Umplutura de lemn conține zaharuri care împiedică aderarea pastei de ciment la suprafața particulelor de lemn.

Pentru a rezolva această problemă, sunt utilizate 2 strategii principale:

- 1. Uscarea materiilor prime din lemn înainte de utilizare în producție timp de câteva luni.

- 2. Mineralizarea suprafeței cipurilor într-o soluție de componente chimice.

Cele mai bune rezultate sunt obținute cu o abordare integrată de soluționare a problemei. Reducerea conținutului de zahăr și mineralizarea materiilor prime ne permite să rezolvăm alte sarcini importante:

- creșterea rezistenței biologice a materialului;

- reducerea permeabilității la apă în timpul funcționării produsului finit.

Pentru a rezolva toate aceste probleme, în producția de arbolite pot fi utilizate următoarele componente: clorură de calciu (GOST 450–77), pahar cu apă (GOST 13078–67), bloc de silicați (GOST 13079–67), sulfat de alumină (GOST 5155–74) , var (GOST 9179–77).

#3. Apa. Blocurile arbolite ale căror caracteristici corespund celor date pot fi obținute urmând o anumită ordine de operații tehnologice. Apa cu adaos de mineralizatori este pregătită în avans. Consumul componentelor este luat în următoarele rapoarte:

| aditiv | CaCl2 | Al2 (SO4)3 | Al2(SO4)3+ Ca (OH)2 |

|---|---|---|---|

| Consum pe 1m3 beton lemn, kg | 12 | 12 | 8+4 |

Jetoanele sunt turnate în mixerul cu acțiune forțată. Malaxoarele de beton gravitaționale convenționale nu asigură o omogenizare suficientă. Apa cu un mineralizant dizolvat este amestecată și distribuită uniform pe suprafața chipsurilor. Amestecarea are loc peste 20 de secunde. În următoarea etapă, se adaugă ciment. Amestecarea cu cimentul durează 3 minute.

#4.Ciment. O rezistență materială suficientă pentru utilizare în construcție este obținută numai atunci când se utilizează ciment cu o calitate de cel puțin 400. Cimentul are proprietatea de a pierde rapid gradul în timpul depozitării. Chiar și la ieșirea din fabrică, cimentul nu îndeplinește adesea caracteristicile declarate. Prin urmare, este mai bine atunci când, blocuri arbolitice, ale căror caracteristici tehnice trebuie să îndeplinească cerințele pentru materialele structurale, sunt fabricate din 500 de ciment.

Formarea blocurilor

Turnarea trebuie finalizată în următoarele 15 minute după amestecare. În funcție de gradul de mecanizare a proceselor ulterioare, se disting următoarele metode de modelare:

- modelare manuală fără vibrații;

- modelare manuală cu vibrații;

- producție pe o mașină vibrantă;

- producție pe o mașină vibrantă cu sarcină.

Mecanizarea proceselor permite obținerea unor blocuri arbolite mai calitative și stabile de parametri. În acest caz, dimensiunile, geometria și densitatea sunt salvate de la produs la produs.

Vindecarea produsului în cofraj este folosită în producția artizanală, atunci când îndepărtarea cofrajului imediat după modelare este împiedicată de o consistență prea lichidă a soluției. În general, formele sunt îndepărtate fără expunere.

Blocurile brute rămân pe o paletă de jos detașabilă sau direct pe podeaua atelierului.

Blocurile arbolite, a căror compoziție este aceeași, pot primi caracteristici diferite în funcție de metodă și gradul de compactare. Scopul principal al presării unui amestec într-o matriță este să nu crească densitatea acestuia. Sarcina principală este crearea unei structuri distribuite uniform pe volumul așchiilor de lemn dintr-o orientare arbitrară, complet acoperită cu aluat de ciment.

Vibrațiile în timpul compactării sunt foarte măsurate. Vibrațiile excesive fac ca pasta de ciment să se așeze pe fundul matriței. Este important să se mențină distribuția uniformă pe tot volumul, cu capac complet pentru boabele de umplutură. Chiar și în beton de lemn de înaltă densitate, așchii de lemn nu plutesc într-o soluție de ciment cu apă. Aluatul de ciment funcționează ca un adeziv care acoperă boabele de umplutură.Se modifică doar concentrația așchiilor de lemn în volum și grosimea pietrei de ciment care o acoperă.

Blocurile sunt sigilate la valori suficiente pentru reorientarea reciprocă a boabelor de umplere și cresc suprafața de contact a acestora. Compresia și deformarea cipurilor în sine nu apare. Acest lucru asigură păstrarea dimensiunii blocului după îndepărtarea forței de etanșare.

Necesitatea dozării exacte a tuturor componentelor și respectarea tehnologiei

Precizia dozajului componentelor este reglementată de GOST. Toleranțele nu pot depăși câteva procente. În condițiile lipsei de apă, nu are loc hidratarea întregului volum de ciment. Excesul său este nedorit din mai multe motive:

- Depășirea raportului apă-ciment reduce rezistența.

- Ductilitatea excesivă împiedică scoaterea blocului umed din mucegai imediat după modelare.

- Durata de depozitare a blocului pe palet este crescută până la setarea inițială.

Concentrația de mineralizatori pentru așchii de lemn care intră în arbolit este importantă pentru rezistența și durabilitatea materialului. Dozajele componentelor indicate în standarde sunt calculate pentru un anumit calibru de agregat și umiditatea acestuia la un nivel de 25%. Doza optimă este selectată empiric pe baza testelor probelor finite.

Pentru procesul de hidratare, temperatura soluției de apă cu mineralizatori este importantă. Nu trebuie să fie mai mic de 15 ° C. Pentru a seta temperatura necesară în sezonul rece, apa este încălzită sau păstrată într-o cameră încălzită. Încălzirea chimică a apei este posibilă și atunci când este utilizată ca mineralizator CaCl2.

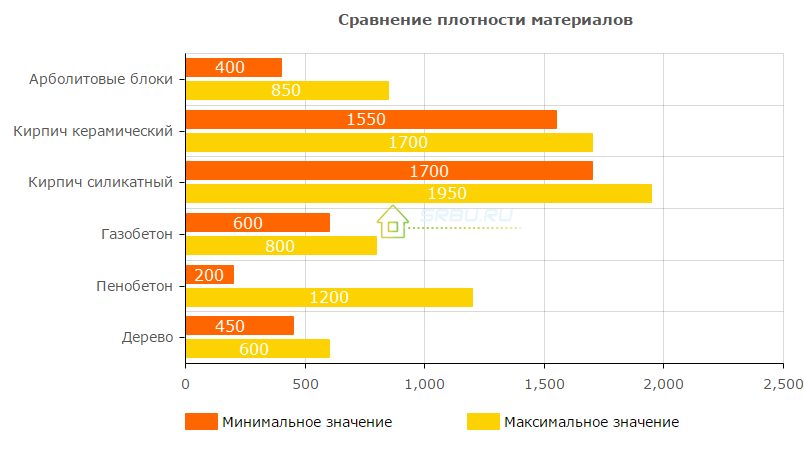

Densitatea arbolitei

Conform scopului, materialul este împărțit condiționat în 2 tipuri:

- termoizolant;

- structurale.

Factorul determinant este densitatea produsului. Se crede că blocurile cu o densitate de până la 500 kg / m3 nu este potrivit pentru utilizare ca parte a structurilor de sprijin. Dar pot fi utilizate pentru izolarea termică în timpul construcției pereților exteriori în clădiri în care sarcina de pe acoperiș sau podele este percepută de coloane sau alte elemente.

Valorile tipice pentru blocurile structurale sunt valorile densității cuprinse între 550 și 700 kg / m3. Dar puteți cumpăra produse cu o densitate de până la 850 kg / m3. Valorile prea mari indică o capacitate bună de încărcare a elementelor, dar inferioare celor mai ușoare din calitatea izolației termice. Densitatea materialului se măsoară la o masă constantă când unitatea nu mai pierde umezeala.

Pereții din arbolit turnat pot avea o densitate de aproximativ 300 kg / m3, dar în capacitate de rulare nu sunt inferioare celor făcute din pietre cu o densitate de 550 kg / m3.

Forța blocurilor arbolite

Capacitatea de rulare a blocurilor se caracterizează prin rezistența lor la compresiune. În conformitate cu rezultatele testelor, produselor pot primi o marcă și o clasă pentru rezistență la compresiune. În general, acestea sunt legate de densitatea materialelor.

| Densitate, kg / m3 | marca | clasă |

|---|---|---|

| 400 - 500 | M 5 | La ora 0.35 |

| 450 - 500 | M 10 | La 0,75 |

| 500 | M 15 | La 1.0 |

| 500 - 650 | - | La ora 1.5 |

| 500 - 700 | M 25 | În 2.0 |

| 600 - 750 | M 35 | La 2.5 |

| 700 - 850 | M 50 | La 3,5 |

Ca și în cazul produselor din beton greu, marca este valoarea medie în funcție de rezultatele testării unui lot de probe. Clasa caracterizează puterea garantată, 95% din eșantioane trebuie să corespundă în clasă.

Pentru testele reale cu un eșantion bun, relația dintre marcă și clasă prin factori de conversie nu este corectă. În acest caz, diferența dintre marcă și clasă poate spune despre cultura producției în întreprindere. Cu cât este mai mic decalajul, cu atât organizarea producției este mai mare. În practica internă, fabricarea blocurilor arbolite este luată în considerare folosind coeficienții de variație. Pentru produsele din categoria I de calitate, este permisă o valoare de 18%, pentru cea mai mare - 15%.

În zidărie, mărimea mică a produselor face ca conceptul de clasitate să nu aibă sens. Când cumpărați pietre de zidărie mari, care sunt blocuri arbolite, merită să acordați preferință produselor cu o clasă atribuită.

Pentru construcția zidurilor portante ale clădirilor cu un etaj cu o înălțime de până la 3 m înălțime, este permisă utilizarea blocurilor din clasa B 1.0. Pentru pereții mai înalți, sunt necesare elemente din clasa B 1.5. Pentru clădirile cu 2 etaje, utilizați blocuri din clasele B 2.0 și B 2.5.

Rezistența la compresiune a betonului din lemn este tipică pentru betonul celular. O diferență importantă este rezistența la îndoire a blocurilor, care variază de la 0,7 la 1,0 MPa. Modulul elastic al elementelor poate ajunge până la 2300 MPa. Astfel de valori fac ca arbolitul să fie deosebit în rândul betonului celular. Dacă pentru beton spumos și beton aerisit există o mare probabilitate de fisurare, atunci pentru arbolite această problemă nu merită.

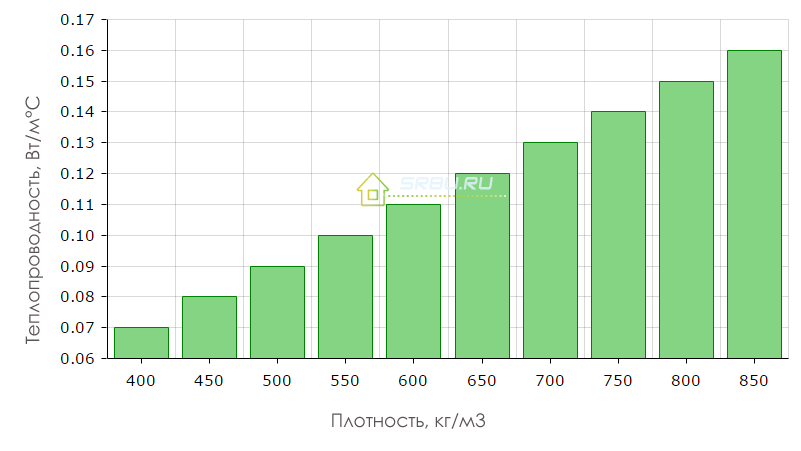

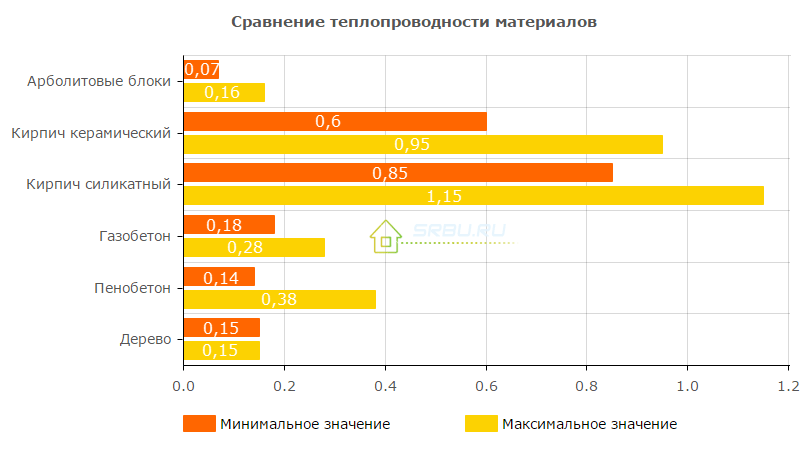

Conductivitatea termică a betonului din lemn

Conductivitatea termică pentru betonul din lemn este unul dintre parametrii cheie.

Crește cu o creștere a densității sale în următoarea evoluție:

Recomandat de GOST, grosimea structurilor de împrejmuire din beton din lemn în latitudini temperate este de 38 cm, dar pereții acestei grosimi sunt rareori ridicate. În practică, pentru pereții clădirilor rezidențiale, blocurile de 500 × 300 × 200 mm sunt așezate la rând. Împreună cu decorațiunile interne și exterioare, acest lucru este suficient pentru a menține o temperatură confortabilă în încăperi, fără probleme cu condensarea.

Izolarea termică suplimentară este adesea realizată folosind sisteme de tencuială caldă cu o grosime de 1,5-2 cm cu adăugarea de perlită. Pentru camerele (băile) care nu sunt încălzite sau încălzite periodic, se folosește adesea așezarea blocurilor pe margine.

Absorbția umidității betonului de lemn

Caracteristicile arbolitei indică cantitatea de absorbție a apei până la 85% pentru blocurile termoizolante și până la 75% pentru cele structurale. Aceste valori trebuie înțelese. Structura blocului constă din așchii de lemn disparate lipite împreună cu o piatră de ciment. Ele sunt orientate relativ unele cu altele la întâmplare.

Apa turnată pe suprafața blocului curge liber prin ea. În mod natural, la scufundare, apa este capabilă să displace o cantitate mare de aer conținută în interiorul unității. Dacă unitatea este scos din apă, apa curge și piatra de ciment se usucă rapid.

Blocurile arbolite situate în mediul natural, de exemplu, în peretele unei case, nu acumulează de fapt umiditatea din aerul din jur. Acest lucru se datorează umezelii cu absorbție foarte scăzută a materialului, deoarece așchii de lemn mineralizate și cimentul sunt materiale neigroscopice și ușor umede. Acest lucru a provocat popularitatea utilizării materialului pentru construcția băilor.

Dacă turnați apă pe un perete neterminat din beton lemnos din exterior, există șansa de a o vedea în interior. Prin urmare, materialul nu este utilizat fără decorarea fațadei. Pentru betonul din lemn, se recomandă finisarea cu mortare de stuc sau instalarea sistemelor de fațadă suspendate.

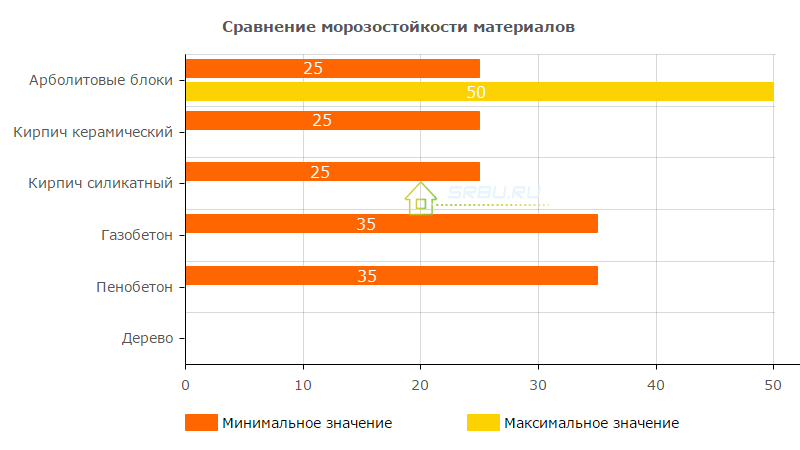

Rezistența la îngheț

Distrugerea treptată a produselor în timpul congelării și a decongelării are loc ca urmare a extinderii apei de îngheț în goluri. Cu cât conține mai multă apă, cu atât mai puține cicluri de îngheț - decongelarea este capabilă să reziste la material fără distrugere.

Absorbția scăzută a umidității cu absorbție conferă arbolitei o rezistență bună la îngheț. Valoarea minimă este F25 și ajunge la F50. Protejarea betonului din lemn împotriva expunerii directe la umiditate, îmbunătățește rezistența reală la îngheț a materialului din structură. În plus, există exemple reale de funcționare a clădirilor din beton din lemn timp de 7-10 ani, fără deteriorarea pereților. Și vorbim despre ziduri, care nu sunt protejate de efectele factorilor de mediu externi.

Contracția materialului

Se crede că arbolitul nu este complet predispus la contracții. Însă, în primele luni, sunt încă prezente mici procese de contracție. Practic, se opresc chiar și în stadiul de maturizare a blocului în producție. O reducere necritică a dimensiunii blocului (cu 0,4 - 0,8%) este posibilă după așezarea blocurilor în structură.

O oarecare reducere a înălțimii blocurilor poate avea loc sub greutatea elementelor suprapuse, a plafoanelor și a structurilor acoperișului. Pentru a preveni problemele cu finisajul nu se recomandă executarea tencuielii în primele 4 luni după finalizarea complexului principal de lucrări.

Rezistența la foc a blocurilor de beton din lemn

În ceea ce privește rezistența la foc, blocurile arbolite au următorii parametri:

- grupa de combustibilitate - G1, adică este un material cu combustibil scăzut;

- grup de inflamabilitate - B1, material ignifug;

- capacitate de a produce fum - D1, material scăzut de formare a fumului.

Izolare fonică

În absorbția zgomotului, blocurile arbolite sunt superioare materialelor, cum ar fi cărămidă și lemn. Coeficientul de absorbție a zgomotului blocurilor arbolite este de 0,17 - 0,6 în domeniul acustic între 135 și 2000 Hz.

Permeabilitatea la vapori

Arbolit este un material respirabil, permeabilitatea la vapori este de până la 35%. De aceea, în casele construite din acest material nu există umezeală, iar microclimatul este confortabil atât în sezonul rece, cât și în sezonul cald.

Dezavantajele blocurilor arbolite

Oricât de bun arbolitul ar fi, dezavantajele materialului merită în continuare cunoscute și luate în considerare.

Câteva momente dubioase sunt capabile să zguduie soluția constructorului:

- 1. Abundența pe piața blocurilor de calitate „garaj”.

Rezistența lor, rezistența la transfer de căldură nu este cunoscută nici măcar producătorului. În regiuni există dificultăți în ceea ce privește achiziția de beton din lemn fabricat. Mai sus, am scris despre cele mai importante momente în producerea blocurilor de arbolite. După cum înțelegeți, pur și simplu nu este posibil să îndepliniți anumite sarcini în condiții artizanale.

- 2. precizie geometrică insuficientă.

Precizia geometriei a blocurilor arbolite este inferioară celei altor pietre de zidărie din beton ușor (beton spumos, beton aerat). Acest lucru este valabil mai ales pentru industriile cu o mare parte din forța de muncă manuală. Abaterile în dimensiunea și poziția relativă a suprafețelor fac necesară creșterea grosimii îmbinărilor până la 10 - 15 mm. Și acest lucru implică înghețarea zidăriei la cusături, depășirea costurilor și scăderea vitezei lucrărilor de zidărie.

Producătorii recomandă utilizarea soluțiilor calde de perlit pentru zidărie, dar prepararea lor este mai scumpă. Recent, pentru a îmbunătăți geometria blocurilor începe să se aplice frezarea suprafeței.

- 3. Necesitatea protecției împotriva expunerii directe la umiditate.

În teorie, o zidărie neprotejată poate fi permeabilă la presiunile mari ale vântului, dar nu s-a obținut confirmarea reală a acestui fenomen. Aplicarea acoperirilor de tencuială pe suprafață rezolvă probleme de permeabilitate.

- 4. Costul ridicat al blocurilor arbolite.

Acest lucru se datorează automatizării insuficiente a proceselor de producție, gradului de dezvoltare a tehnologiei și a volumelor modeste de producție. Drept urmare, costul principal al betonului din spumă și al betonului aerat este de 1,5 ori mai mic.

- 5. Prezența restricțiilor în alegerea materialelor de finisare.

Pentru o funcționare corectă, este important să combinați doar finisaje „respirabile” cu zidărie din beton din lemn.

Avantajele blocurilor arbolite

Cei care decid să se bazeze pe tehnologia arbolită ar trebui să fie inspirați de numeroasele sale avantaje:

+ 1. Mediul ecologic al materialului.

Chiar și mineralizatorii săi nu emit substanțe nocive în atmosferă.

+ 2. Cea mai mare permeabilitate la vapori.

+ 3. Lejeritatea materialului.

Lejeritatea materialului și elasticitatea acestuia nu necesită o bază puternică și rigidă. Un bonus suplimentar este rezistența la cutremur.

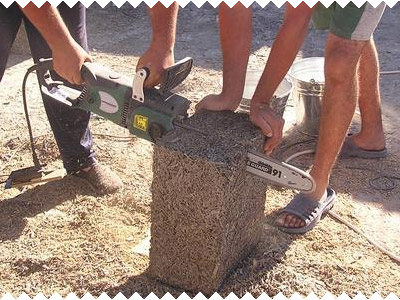

+ 4. Ușuritatea procesării.

+ 5. Hardware de montare ușoară.

Puteți introduce cuie în arbolit și înșurubați șuruburile în el, ca într-un copac.

+ 6. conductivitate termică scăzută.

Rezistența excelentă la transferul de căldură, cu o rezistență suficientă pentru o construcție cu creștere redusă, vă permite să faceți fără izolare suplimentară și să obțineți o structură de perete cu un singur strat.

+ 7. Permeabilitate redusă a sunetului.

+ 8. Refuzul armării.

Capacitatea de a abandona armarea zidăriei și dispozitivul centurilor monolitice pe obiecte mici.

+ 9. Rezistența biologică.

+ 10. Incombustibilitate.