Jak wybrać piłę ukośną - porady i wskazówki

Jak wybrać piłę ukośną zwykłemu konsumentowi, jeśli miał taką potrzebę? Najbardziej logicznym rozwiązaniem jest poszukiwanie pomocy konsultanta w specjalistycznym sklepie: wszystko wyjaśni, powie, a nawet pokaże. Jednak, aby rozmowa ze specjalistą była bardziej merytoryczna, dobrze byłoby uzyskać przynajmniej ogólne pomysły na temat narzędzia przed udaniem się do sklepu.

Treść

Cel piły ukośnej

Sama nazwa „ukośna” służy jako wskazanie celu tej piły - konstrukcji końców przedmiotu obrabianego, drewna ciętego na włókna. Różni się od tego najbliższym krewnym - piłą tarczową, która z reguły służy do podłużnego cięcia drzewa.

Nowoczesne mocne silniki i wyjątkowo trwałe brzeszczoty umożliwiają przycinanie nie tylko drewna, ale także tworzyw sztucznych, cienkich metalowych profili i rur oraz materiałów kompozytowych na bazie drewna. W przypadku tych materiałów pojęcia „podłużny” i „poprzeczny” są bardzo arbitralne: jeśli takie terminy są stosowane, nie mówimy o strukturze materiału, ale o kształcie konkretnego przedmiotu obrabianego. Oczywiście kształt przedmiotu obrabianego może być bardzo różnorodny, czasem bez wyraźnie określonej osi wzdłużnej.

Możliwość zastosowania piły ukośnej w takim czy innym przypadku zależy wyłącznie od wygody dostarczenia określonego przedmiotu obrabianego. Dlatego nazwa „piła ukośna” nie może być uważana za w pełni odzwierciedlającą potencjał tego narzędzia, po prostu taka nazwa była historycznie mocowana do stacjonarnych pił tarczowych z ruchomym zespołem tnącym.

Piła ukośna może ciąć materiał nie tylko pod kątem prostym, ale także pod dowolnie wybranym kątem, dla którego czasami nazywana jest elektryczną skrzynką ukośną. Co więcej, w wielu nowoczesnych urządzeniach zmiana kąta jest dozwolona nie tylko w płaszczyźnie poziomej, ale także w płaszczyźnie pionowej, co oznacza, że można ją również piłować pod kątem. Za pomocą piły ukośnej możesz w razie potrzeby wybrać rowki.

Jak widać, możliwości tego narzędzia są znacznie szersze, niż mogłoby się początkowo wydawać. Nic dziwnego, że przycinanie coraz częściej znajduje się w małej stolarce, na budowach, w domowych warsztatach. Korzystają z pomocy w produkcji ram okiennych i drzwiowych, podczas układania podłóg (cięcie desek parkietowych, laminatów, listew przypodłogowych) i innych prac wykończeniowych (piłowanie podszewki, różnych profili aluminiowych i plastikowych), w produkcji mebli drewnianych.

Konstrukcja i funkcjonalność piły ukośnej

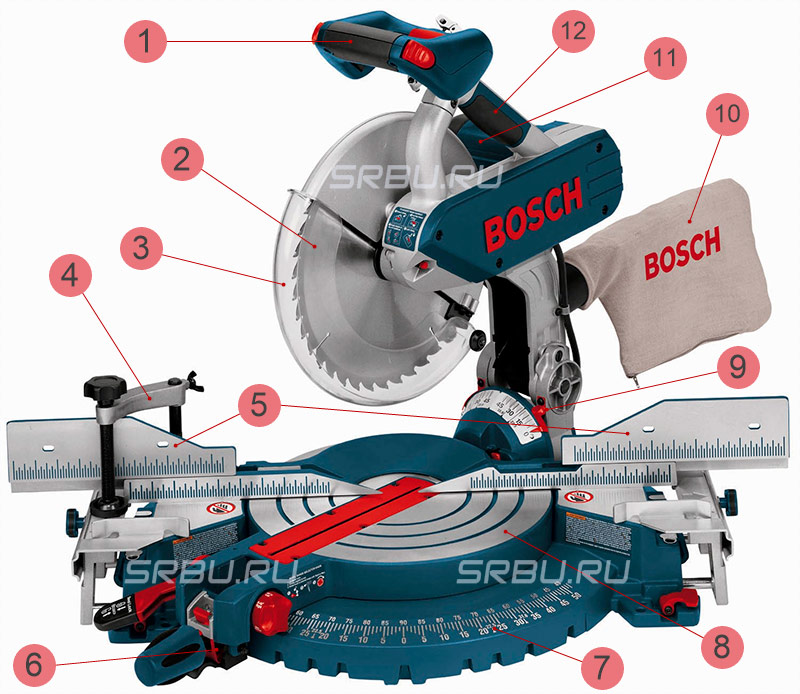

Urządzenie do przycinania jest łatwe do zrozumienia na podstawie rysunku, który pokazuje główne elementy narzędzia. Cała reszta to tylko dodatki, które nie zmieniają zasady pracy, a jedynie poprawiają funkcjonalność i użyteczność.

1. Uchwyt z przyciskiem zasilania.

2. Brzeszczot

3. Pokrowiec ochronny.

4. Zacisk do mocowania przedmiotu obrabianego.

5. Nacisk na przygotowanie.

6. Mechanizm do mocowania stołu pod danym kątem.

7. Skala regulacji kąta poziomego.

8. Tabela

9. Mechanizm regulacji kąta pionowego.

10. Odpylacz.

11. Silnik

12. Uchwyt do przenoszenia.

Główne elementy piły ukośnej to silnik elektryczny i ostrze wykonane z wysokiej jakości wytrzymałej stali. Silnik, tarcza pilarska i łącząca je skrzynia biegów tworzą jednostkę funkcjonalną, tutaj znajduje się uchwyt z przełącznikiem dźwigniowym.

Cały blok jest przymocowany do podstawy - łóżka, na którym umieszcza się wycięty blank.Gramofon jest przymocowany do podstawy, która porusza się po ustawieniu kąta cięcia i nacisku. Łóżka stosunkowo drogich urządzeń wykonane są z mocnych i lekkich stopów aluminium lub magnezu, co zapewnia nie tylko niezawodność podstawy, ale także mobilność całego narzędzia dzięki redukcji masy.

Blok funkcyjny jest połączony z łóżkiem za pomocą ramienia obrotowego za pomocą zawiasu sprężynowego. Ramię obrotowe nazywane jest wahadłem, a piły ukośne tego typu nazywane są wahadłem.

Wahadło zapewnia ruch modułu roboczego. Aby wykonać cięcie, konieczne jest opuszczenie dźwigni, „zatopienie” brzeszczotu w nieruchomym obrabianym przedmiocie (do bezproblemowego piłowania w stole obrotowym łóżka znajduje się rowek). Jest to najłatwiejsza opcja piły ukośnej. Z reguły wszystkie nowoczesne modele są wyposażone w mechanizm obracania pulpitu wraz ze wszystkimi mechanizmami w płaszczyźnie poziomej.

W ten sposób prowadnice i elementy stołu pozostają nieruchome, a samo narzędzie zmienia swoje położenie w płaszczyźnie poziomej. Zastosowanie takiego narzędzia daje więcej możliwości stawienia czoła.

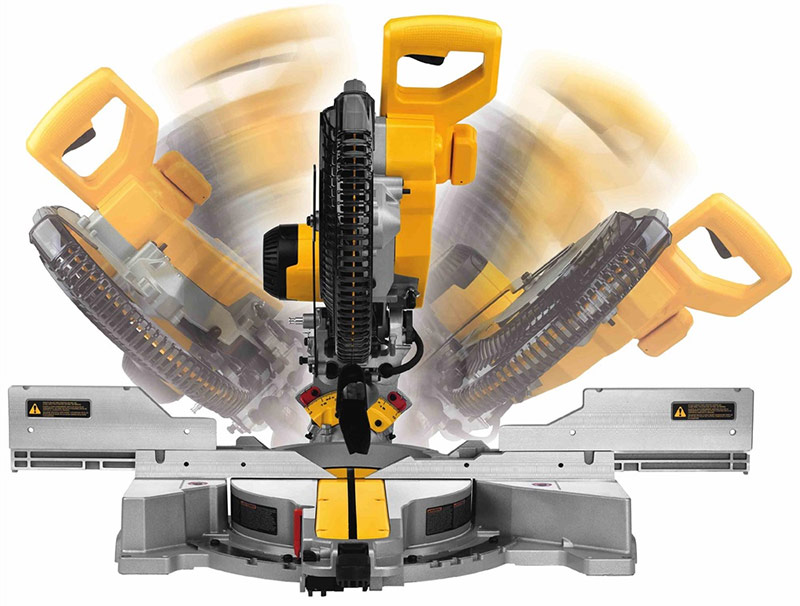

Piły kombinowane mają inny zawias, który pozwala obrócić dźwignię względem osi pionowej (tzn. Takie piły mogą przecinać kąt cięcia w dwóch płaszczyznach). Często obrót wokół osi poziomej jest dozwolony tylko w jednym kierunku - przeciwnie do napędu elektrycznego.

Istnieją jednak modele umożliwiające przechylanie w obu kierunkach.

Takie rozwiązania techniczne wielokrotnie rozszerzają listę funkcji narzędzi. Pochylony w stosunku do cięcia pionowego umożliwia cięcie przedmiotu, którego wysokość jest większa niż aktywny promień tarczy.

Szerokość cięcia piły ukośnej jest stosunkowo niewielka, zwłaszcza podczas pracy pod kątem lub nachyleniem. Na przykład przeciętna piła wahadłowa z 10-calowym ostrzem tnie pręt 95 × 95 mm lub deskę 69 × 135 mm pod kątem prostym (przy ustawianiu jakichkolwiek innych kątów dopuszczalny rozmiar obrabianego przedmiotu jest zmniejszany). Innymi słowy, piła ukośna nie nadaje się nie tylko do cięcia wzdłużnego, ale również do cięcia poprzecznego szerokich przedmiotów.

Aby zwiększyć szerokość cięcia, piła jest wyposażona w funkcję trakcji. Blok roboczy przy przycinaniu z tą funkcją przesuwa się nie tylko wokół osi zawiasu, ale także wzdłuż linii cięcia wzdłuż prętów prowadzących, dzięki czemu maksymalna szerokość cięcia pod kątem 90 ° wzrasta z 80-180 mm do 280-340 mm. Takie narzędzia nazywane są piłami ukośnymi z przeciągarkami lub piłami o ruchu poziomym.

W tym przypadku mechanizmy realizujące ruch piły wzdłuż przedmiotu obrabianego różnią się w zależności od producenta i modelu urządzenia.

Odmiany i wybór silnika do przycinania

Najczęściej silnik piły ukośnej znajduje się po prawej stronie tarczy roboczej. Jednak w niektórych agregatach przesuwa się do tyłu, aby zmaksymalizować przegląd powierzchni roboczej (niezależnie od ręki operatora) i nie tworzyć przeszkód dla pochyłego cięcia - takie piły zwykle mają głowicę roboczą nachyloną w obu kierunkach.

Na powierzchniach końcowych zainstalowane są dwa typy silników elektrycznych - asynchroniczny i kolektorowy.

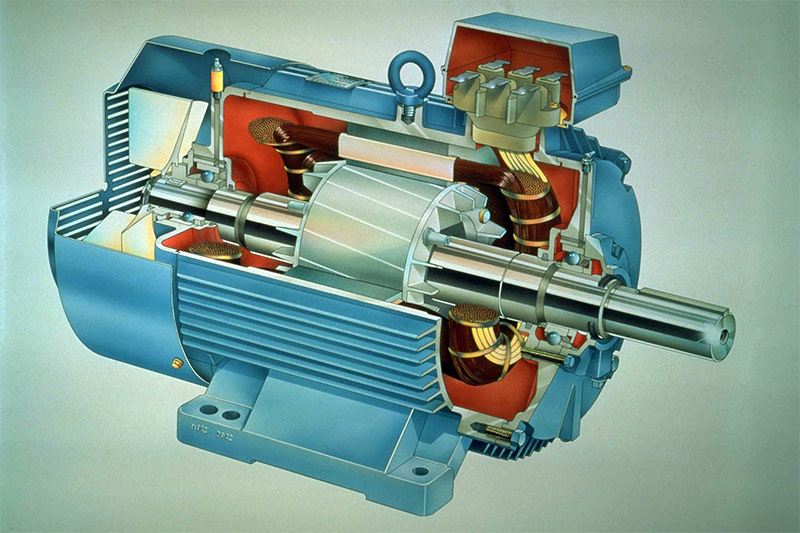

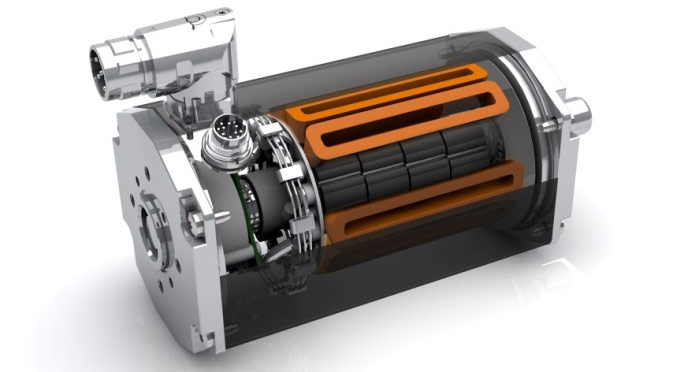

Silnik indukcyjny

Silnik asynchroniczny jest uważany za bardziej ekonomiczny, niezawodny i cichy. Nie ma żadnych kontaktów, co oznacza, że pod wpływem czynników zewnętrznych - pyłu, wilgoci, wibracji nie ma hałasu, przegrzania i awarii. Oprócz łożysk po prostu nie ma się co zużywać, dlatego takie jednostki mogą służyć bez żadnych reklamacji przez dziesięciolecia. Jednak nie wszyscy producenci elektronarzędzi starają się wyposażyć swoje produkty w tak pozornie idealne silniki, ponieważ mają silniki asynchroniczne, a ich znaczącą wadą jest niska moc przy dość dużej masie.

Na przykład 2-kilowatowy silnik tego typu waży ponad 20 kilogramów.Zgadzam się, raczej trudno jest ręcznie przesunąć jednostkę roboczą za pomocą takiego dodatku. Ponadto, gdy jest zasilany prądem o częstotliwości przemysłowej, silnik indukcyjny w zasadzie nie jest w stanie osiągnąć prędkości większej niż 2850 obr / min. Oczywiście zastosowanie nowoczesnych materiałów i zasilanie silnika prądem o wysokiej częstotliwości w pewnym stopniu równoważy te problemy, ale nie usuwa ich całkowicie.

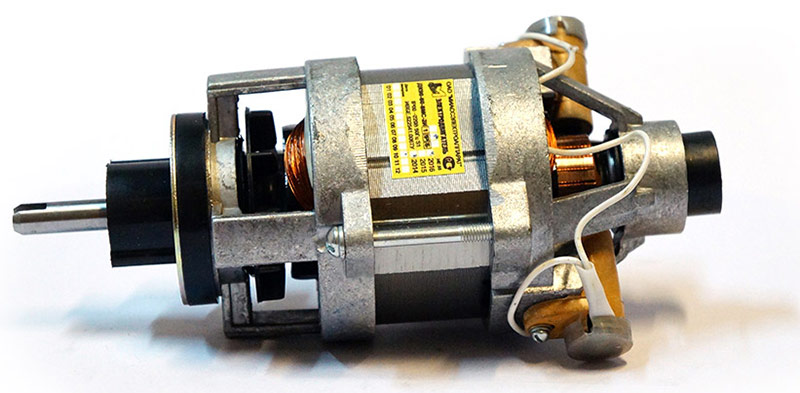

Silnik komutatora

Z punktu widzenia stosunku wymiarów i mocy silniki kolektorów wyglądają znacznie atrakcyjniej. Przy porównywalnej masie moment obrotowy silnika kolektora jest kilkakrotnie większy niż w przypadku silnika asynchronicznego. Jest w stanie dostarczyć do 5-10 tysięcy obr./min., A organizacja systemu sterowania i stabilizacja obrotów jest dla niego znacznie prostsza.

Nic dziwnego, że pomimo wad silników kolektorowych (wysoki poziom hałasu, potrzeba regularnej konserwacji, która polega na wymianie szczotek kolektora), większość pił ukośnych jest w nie wyposażona.

Silnik bezszczotkowy

Istnieje jednak inna opcja oparta na nowoczesnych technologiach półprzewodnikowych - środek między silnikami asynchronicznymi i kolektorowymi. Mówimy o silnikach bezszczotkowych lub bezszczotkowych (oznaczonych literami BL po angielsku bezszczotkowy - bezszczotkowy). W silnikach zaworów zespół szczotki-kolektora jest zastąpiony przez zespół elektroniczny, charakteryzujący się znikomym oporem i ogromną prędkością przełączania elektronicznych zaworów mocy.

Silniki tego typu łączą wszystkie zalety silników asynchronicznych i komutatorowych - wysoki moment obrotowy i wydajność, cichą pracę, bezpretensjonalność na czynniki zewnętrzne, długą żywotność i brak konieczności regularnej konserwacji. W nowoczesnych piłach ukośnych wysokiej jakości częściej instalowane są silniki zaworów, ponieważ ich jedyna wada - wysoka cena - jest więcej niż rekompensowana przez tak wiele zalet.

Rodzaje skrzyń biegów, ich zalety i wady

Łącznik między silnikiem elektrycznym a brzeszczotem to przekładnia, która przenosi i przekształca moment obrotowy silnika. W piłach ukośnych stosowane są dwa rodzaje przekładni - z przekładnią lub napędem pasowym.

Koła zębate, zapewniające sztywne połączenie wałów, wydają się bardziej niezawodne. Nie ślizgają się i nie odlatują jak pas, i nie ma co się rozerwać. Wydaje się, że producenci pił ukośnych powinni preferować tak niezawodny system. Jednak w praktyce przekładnia pasowa na tych narzędziach jest widoczna częściej niż przekładnia. Jaki jest powód Niezawodność sprzętu ma również wadę. W przypadku awarii reduktor może ulec awarii, a następnie będzie musiał zostać całkowicie wymieniony lub poważnie naprawiony w specjalistycznym centrum serwisowym.

Na „niepewność” napędu pasowego można także patrzeć różnymi oczami. Tak, czasami pasek leci lub nawet pęka, ale instalacja go w miejscu lub wymiana na nowy nie wymaga specjalnej wiedzy i umiejętności - zwykły użytkownik poradzi sobie z tym zadaniem. Ponadto pasek zapewnia pewną amortyzację drgań promieniowych i osiowych, co pomaga zmniejszyć zużycie łożysk i innych elementów silnika. W przypadku awaryjnego przeciążenia narzędzia (na przykład w przypadku zablokowania tarczy piły), nawet dobrze napięty pasek ześlizgnie się, co uratuje metalowe części silnika przed zniszczeniem. A hałas piły z napędem pasowym wytwarza nieporównywalnie mniejszy, co jest również dość znaczącym czynnikiem.

Piła ukośna z napędem pasowym.

Nawiasem mówiąc, niektórzy producenci (w tym tacy renomowani jak Bosch i DeWalt) generalnie wykluczali przekładnię w wielu swoich modelach, instalując brzeszczot bezpośrednio na wale silnika. To rozwiązanie ma również zalety i wady.Z jednej strony wzrasta obciążenie łożysk, z drugiej strony zmniejsza się hałas emitowany przez narzędzie, zwiększa się niezawodność konstrukcji, a konserwacja i naprawa są uproszczone.

Moc i obroty

Moc pił ukośnych może wynosić od 800 do 2500 watów, w zależności od modelu. 1600-1800 W jest uważane za złoty środek - narzędzia o takiej mocy są dziś najbardziej poszukiwane, ponieważ równie dobrze radzą sobie ze swoim zadaniem zarówno w warsztatach domowych, jak i w małej produkcji.

Co daje nam wiedzę na temat wartości takiego parametru, jak zużycie energii? Po pierwsze, prawidłowa korelacja mocy piły ukośnej i struktury obrabianego materiału pozwoli na przeciążenie narzędzia, co wydłuży czas jego aktywnego użytkowania.

Po drugie, im większa moc piły, tym większa średnica tarczy, którą można na niej zainstalować. Jako przykład tego stwierdzenia porównajmy dwie piły ukośne Bosch. W modelu PCM 7, którego moc wynosi 1100 watów, należy wybrać dysk o średnicy nie większej niż 190 mm. Ale w przypadku GCM 10 J Professional o mocy 2000 W odpowiedni jest dysk o średnicy 254 mm. Należy pamiętać, że wraz ze wzrostem mocy piły i zewnętrznej średnicy jej ostrza zwiększają się wymiary i ciężar narzędzia. Tak więc pierwszy z modeli podanych jako przykład waży 9 kg, a drugi ma już 14,5 kg.

Kolejną cechą techniczną, na którą należy zwrócić uwagę przy wyborze piły ukośnej, jest liczba obrotów brzeszczotu. Wartość tego parametru mieści się w zakresie od 3200 do 6000 obr./min. Czyste i wysokiej jakości cięcie (bez wiórów, powłoki, łupania włókien drzewnych itp.) Jest możliwe tylko podczas pracy z dużymi prędkościami. Na przykład, gdy średnica brzeszczotu wynosi 260 mm, jego prędkość kątowa powinna wynosić co najmniej 2800 obr / min. W drogich modelach profesjonalnych prędkość kątowa z reguły nie jest mniejsza niż 4000-5000 obr / min. nawet przy dużych średnicach tarczy. Wielu producentów oferuje piły ukośne, których liczbę obrotów można regulować w zależności od rodzaju aktualnie wykonywanej pracy.

Dodatkowe urządzenia

Prawie wszystkie nowoczesne modele pił ukośnych mają jedno lub drugie dodatkowe urządzenia i funkcje mające na celu ułatwienie pracy i zwiększenie bezpieczeństwa. Przyszły użytkownik przyrządu będzie musiał na etapie wyboru samodzielnie ustalić, które z nich są naprawdę niezbędne do rozwiązania typowych zadań, przed którymi stoi, a które będą nieuzasadnionym marnotrawstwem pieniędzy.

1. System usuwania pyłu składa się z dyszy i worka na kurz lub podłączonego do niego węża do odkurzacza przemysłowego. Druga opcja jest preferowana, ponieważ pozwala na bardziej efektywne wychwytywanie drobnego pyłu z przetwarzanego materiału wytwarzanego przez wykonanie dokładnego cięcia, gdy piła pracuje z dużymi prędkościami i / lub tarczami ze zwiększoną liczbą zębów. System odsysania pyłu nie powinien być uważany za dodatkową, opcjonalną funkcję, nawet jeśli staniesz przed zadaniem wybrania piły ukośnej do domu, tj. przypuszcza się, że epizodyczna praca o niskiej intensywności nad nim będzie. Pracując bez systemu usuwania pyłu, ryzykujesz nie tylko bezpieczeństwo sprzętu dostępnego w warsztacie (a przede wszystkim samej piły), ale także własne zdrowie.

2. Pokrywa ochronna całkowicie zakrywa tarczę roboczą, dopóki nie zostanie zanurzona w ciętym materiale, co znacznie zmniejsza ryzyko wypadku podczas pracy z piłą ukośną.

3. Ograniczenie głębokości cięcia służy do wykonywania prac przy próbkowaniu rowków lub profilów przycinania.

4. Laser „rysuje” linię prowadzącą na obrabianym przedmiocie w miejscu, w którym piła wykonuje cięcie. Obecność tej opcji zwiększa dokładność cięcia (szczególnie przy piłowaniu pod kątami innymi niż 90 stopni), ułatwia pracę i skraca czas obróbki wstępnej.

5. Oświetlenie obszaru roboczego jest przydatne podczas pracy w warsztatach lub warsztatach z niewystarczającym oświetleniem ogólnym.

6. Łagodny rozruch zapewnia stopniowy zestaw obrotów silnika po jego włączeniu, zapobiegając w ten sposób „szarpnięciu” narzędzia podczas uruchamiania, zmniejszając ryzyko awarii piły z powodu gwałtownego wzrostu prądu i prawdopodobieństwa zakleszczenia narzędzia na początku pracy.

7. Automatyczne wyłączanie w przypadku zablokowania tarczy to kolejna przydatna funkcja mająca na celu poprawę bezpieczeństwa podczas pracy z piłą ukośną.

8. Dostosowanie liczby obrotów pozwala zmieniać prędkość cięcia. Większość modeli pił ukośnych nie ma tej funkcji. Pozwala to jednak lepiej dostosować proces cięcia do właściwości przetwarzanego materiału. Jest zalecany dla tych, którzy zamierzają pracować nie tylko z drewnem, ale z różnymi materiałami na nim opartymi, plastikiem, pleksi itp.

9. Utrzymywanie stałych obrotów podczas zwiększonego obciążenia. W przypadku takiej funkcji prędkość obrotowa silnika nie spada pod silnym ciśnieniem, ponieważ elektronika dokonuje korekty prędkości. W rezultacie cięcie jest schludne i czyste.

Brzeszczoty

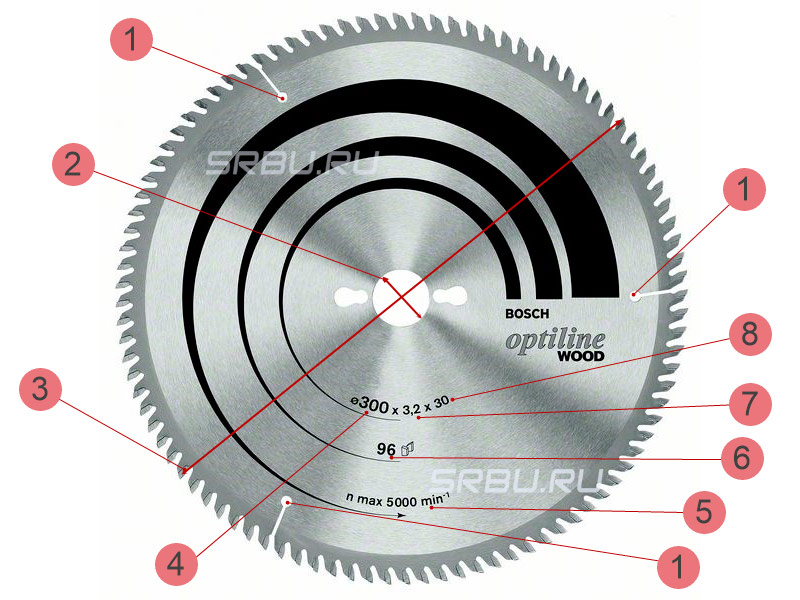

Często początkujący mistrzowie, którzy nie mają wystarczającej wiedzy, ale bardzo pragną zdobyć nowe narzędzie, zadają pytanie: „Jak wybrać piłę ukosową do drewna?” Podobne pytanie nie jest całkowicie poprawne. Każde przycinanie poradzi sobie z cięciem drewna, ponieważ do tego jest ono tworzone. Ale to, jak bardzo polubisz wynik pracy, zależy nie tyle od samego narzędzia, ale od zainstalowanego na nim sprzętu - brzeszczotu.

1. Sloty technologiczne.

2. Średnica lądowania

3. Średnica zewnętrzna

4. Wartość średnicy zewnętrznej.

5. Maksymalna prędkość obrotu dysku.

6. Osłona na 96 zębów.

7. Wartość grubości tarczy.

8. Wartość średnicy lądowania.

Średnica zewnętrzna i obręczy

Główne parametry przy wyborze brzeszczotów, na które należy przede wszystkim zwrócić uwagę, to wymiary zewnętrzne i średnice montażowe. Większość produkowanych obecnie ukośnic jest zaprojektowana do pracy z tarczami o średnicy lądowania 30 mm.

Istnieją wyjątki z odchyleniem zarówno w tym, jak iw przeciwnym kierunku, ale jest ich stosunkowo niewiele. Średnica zewnętrzna brzeszczotów jest znacznie szersza. Najpopularniejsze są standardowe dyski o wymiarach 10 cali i 12 cali. Należy pamiętać, że poniżej 12 cali może oznaczać zarówno 300 mm i 305 mm, a poniżej 10 cali i 250, a także 255, a nawet 260 mm, i istnieją różne interpretacje nawet od tego samego producenta. Dyski o mniejszej (185-216 mm) i większej (do 360 mm) średnicy są mniej powszechne, ponieważ produkowany jest mniejszy sprzęt.

Zwiększenie średnicy brzeszczotu pozwala obrabiać przedmioty o większym przekroju, jednocześnie zwiększając wydajność narzędzia i jakość cięcia przy tej samej prędkości. Większe tarcze wymagają jednak większego momentu obrotowego, co oznacza dodatkową rezerwę mocy. Nie będzie jednak możliwe stosowanie brzeszczotów, których średnica zewnętrzna przekracza średnicę określoną w paszporcie instrumentu: konstrukcja przycinania po prostu nie pozwoli na instalację takiego sprzętu, który uratuje szczególnie nieostrożnych użytkowników przed niebezpiecznymi eksperymentami. Możliwe jest zainstalowanie mniejszego dysku, ale nie jest to zalecane. Doprowadzi to nie tylko do utraty efektywnego promienia i wydajności narzędzia, ale również do zmniejszenia obliczonego oporu dynamicznego, w wyniku czego silnik, przy braku stabilizacji obrotów, może „przejść w odstępy”.

Charakterystyka techniczna brzeszczotów

Zbieżność wielkości gniazda i odpowiedniej zewnętrznej średnicy tarczy jest koniecznym, ale niewystarczającym warunkiem jego użycia do wykonania dowolnej operacji piły ukośnej - istnieje wiele innych niuansów, które również należy wziąć pod uwagę.

Oprócz średnicy zewnętrznej i wewnętrznej tarcze mogą różnić się następującymi cechami:

- rodzaj materiału;

- grubość

- liczba i rozmiar zębów;

- kształt zęba i kąt nachylenia;

- dopuszczalna prędkość.

Rodzaj materiału. Ze względu na rodzaj materiału, z którego wykonane są dyski, wszystkie są podzielone na monolityczne i węglikowe. Monolityczne są wykonane ze stali wysokowęglowej lub szybkotnącej. Są szybko matowe, ale podlegają ostrzeniu i możesz to zrobić sam. Koła z węglików spiekanych wykonane z twardej stali narzędziowej mają końcówki lutowane twardym stopem (w większości przypadków węglik wolframu). Takie dyski, pomimo wysokiej ceny, zyskały popularność wśród specjalistów ze względu na ich niezawodność i długą żywotność.

Tarcza monolityczna i węglikowa.

Grubość tarczy. Grubość brzeszczotu określa szerokość cięcia i tryb pracy. Cienkie dyski są częściej używane do cięcia cennych gatunków drewna; zużywają materiał ekonomicznie, ale są mniej wytrzymałe i trwałe. Grube dyski mają duży zasób, ale wykonują grubsze cięcie.

Liczba i rozmiar zębów. Liczba zębów na dysku, która może wynosić od 8-10 do 80-90, wpływa na dwa czynniki - szybkość i jakość cięcia. Im więcej zębów ma tarcza, tym czystsze będzie cięcie, ale prędkość będzie mniejsza. Ten sam związek istnieje z rozmiarem zębów: małe dla powolnego i dokładnego cięcia, duże dla szybkiego, ale szorstkiego.

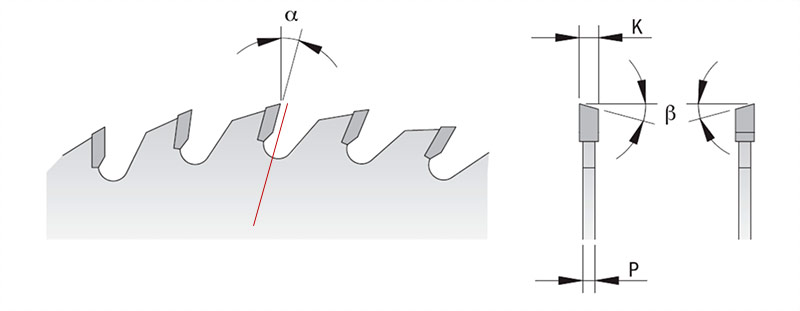

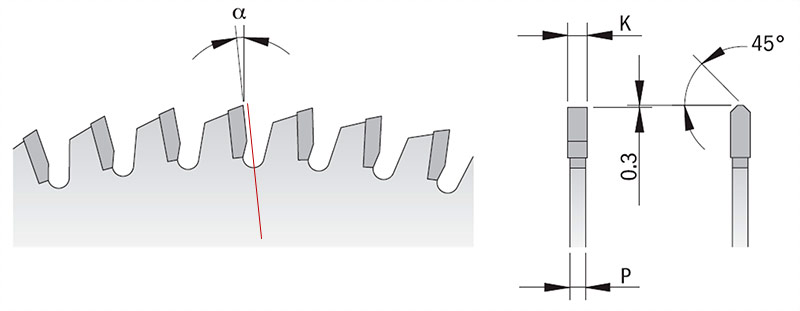

Kształt zębów i ich kąt. Kształt zębów decyduje o możliwości zastosowania tej tarczy do konkretnej operacji, piłowania określonego materiału. Na przykład ząb trapezowy nadaje się do cięcia drewna, płyt wiórowych, tworzyw sztucznych i metali nieżelaznych. Klepisko jest przeznaczone do cięcia materiałów z powłoką jedno- lub dwuwarstwową, takich jak laminat, a także materiałów ściernych. Usuwalny ząb (końcówki zębów są fazowane na przemian w lewo lub w prawo) zapewnia czyste cięcie drewna, sklejki, płyty MDF itp.

Zęby brzeszczotu mogą różnić się nie tylko swoim kształtem, ale także kątem nachylenia, tj. Odchyleniem powierzchni krawędzi tnącej od promienia brzeszczotu. Napędy o dodatnim nachyleniu (od 5 ° do 20 °) są ogólnie zalecane do wzdłużnego piłowania drewna i materiałów zawierających drewno. Można je również stosować w piłach ukośnych, ale cięcie okaże się szorstkie, choć szybkie, a wzrost wydajności i obniżenie jakości są proporcjonalne do wzrostu kąta nachylenia zębów.

Zęby tarczy przechyłu.

Negatywne nachylenie (–5 °) jest idealne do przycinania: proces zwalnia, ale cięcie jest czyste. Zerowy kąt nachylenia zębów wskazuje, że dysk ten jest przeznaczony do pracy z materiałami stałymi, takimi jak metale.

Zęby dysku o ujemnym nachyleniu.

Szybkość dysku. Dopuszczalna prędkość może wynosić od 3800 do 23800 obr./min. Należy pamiętać, że liczba obrotów wskazana na tarczy musi być większa niż prędkość obrotowa wału piły ukośnej, w przeciwnym razie dysk może po prostu pęknąć podczas pracy. Twoje bezpieczeństwo zależy bezpośrednio od przestrzegania tej zasady!

Podstawowe informacje o dysku - lądowanie i średnica zewnętrzna, grubość, liczba zębów, cel, maksymalna dopuszczalna liczba obrotów - można znaleźć w oznaczeniach nałożonych na płótno. Jednak nawet przy tych informacjach nie zawsze jest łatwo znaleźć to, czego potrzebujesz, wśród wielu różnych płyt na półkach sklepowych, więc nie zaniedbuj porad specjalistów. Nie są one powszechne wśród sprzedawców sklepowych - lepiej szukać pomocy u osoby, która ma prawdziwe doświadczenie w pracy z podobnym sprzętem.

Jeśli profesjonalista, który mógłby ci pomóc w dokonaniu wyboru, nie był blisko, powinieneś przestrzegać dwóch prostych zasad: po pierwsze, używaj tylko ostrzy zalecanych do tego modelu piły ukośnej, a po drugie, tnij tylko materiał, dla którego jest przeznaczony dany dysk.

Obecnie rynek jest pełen tak zwanych „uniwersalnych” dysków, które zgodnie z reklamą mogą być instalowane na każdym rodzaju instrumentu i równie dobrze radzą sobie z różnymi materiałami i zadaniami. Niestety, na tym świecie nie ma nic uniwersalnego, a tym bardziej uniwersalnych narzędzi skrawających.W przeciwnym razie producenci nie spędziliby czasu i dużo pieniędzy na obliczeniach, testach i produkcji. Pamiętaj, że „lewy” dysk może po prostu nie wytrzymać obciążeń tworzonych przez narzędzie. A to oznacza, że użytkownik, który decyduje się na użycie sprzętu niezalecanego przez producenta, ryzykuje zarówno drogi sprzęt, jak i, co najważniejsze, jego zdrowie.