Propiedades y características de aglomerado

Entre los materiales utilizados para la construcción y fabricación de muebles, un lugar importante está ocupado por aglomerado de madera. ¿Qué es el aglomerado, qué tipos de materiales existen, cuáles son las áreas de aplicación y el nivel de capacidad de fabricación del material, cómo usarlo y qué esperar de él? Las respuestas a estas preguntas se proporcionarán mediante una descripción general de las propiedades y características del tablero de partículas.

Contenido:

¿Qué es el aglomerado?

El aglomerado es un material en láminas obtenido presionando pequeñas astillas de madera que se pegan con pegamento. La idea de crear tal compuesto apareció en 1918. Inicialmente, se propuso producir un aglomerado con revestimiento de madera contrachapada de doble cara. En las siguientes décadas, la tecnología de fabricación se perfeccionó y mejoró. La primera fábrica comercial de aglomerado se lanzó en 1941 en Bremen, Alemania. La distribución generalizada de tableros de residuos de madera comenzó después del final de la guerra.

El interés en el nuevo material se debe a varias razones:

- facilidad de obtener piezas grandes;

- estabilidad de forma y tamaño;

- utilizando residuos en lugar de madera escasa como materia prima.

Debido a la producción en masa de tableros de partículas, la cantidad de pérdidas irreparables de madera durante la tala y el procesamiento de la madera se redujo del 60 al 10%, y la industria de la construcción y el mueble recibió material conveniente, tecnológicamente avanzado y barato.

Tipos de aglomerado

Existen varios tipos de tableros de partículas:

- presionado

- laminado

- resistente a la humedad;

- extrusión

1. Aglomerado prensado Tiene suficiente resistencia y se utiliza como material estructural en la construcción y para la fabricación de muebles.

2. Aglomerado laminado - Esta es una placa prensada recubierta con una capa de papel impregnada con resinas de melamina-formaldehído. La laminación aumenta la dureza de la superficie y la resistencia al desgaste de la placa. Se imprime un patrón en papel que sirve como decoración. Durante el proceso de recubrimiento, se le puede dar una textura que mejore las cualidades decorativas del laminado.

3. Aglomerado resistente a la humedad,destinado para su uso en condiciones húmedas. Su resistencia a la humedad se logra mediante la adición de aditivos hidrófobos al aglutinante.

4. Placa de extrusión (extruida) no tiene fuerza de prensado, ya que es menos denso, y las astillas se encuentran perpendiculares al plano de la placa. Este material se utiliza para la insonorización.

El aglomerado prensado laminado y no laminado son los tipos más comunes y buscados. Es sobre ellos que discutiremos más adelante.

Las placas prensadas, a su vez, se dividen en varios parámetros:

Fuerza - a los grupos P1 y P2. El primero son estufas de uso general, el segundo es material para la fabricación de muebles y otras aplicaciones en interiores.

Por estructura - a ordinario (O) y de grano fino (M). Las losas del grupo M son preferibles para la laminación, ya que el revestimiento está mejor colocado sobre ellas.

Tratamiento superficial - para pulido (Ш) y sin pulir (НШ).

Por calidad superficial - para los grados I y II, para cada uno de los cuales el GOST define una lista de defectos permitidos y su número.

Por clase de problema - a las clases E0.5, E1 y E2. Difieren en el contenido máximo de formaldehído permitido en el material y su liberación al aire. Para uso en interiores, solo se permiten las clases E0.5 y E1.

Como hacer aglomerado

La madera no comercial y casi cualquier desecho de madera generado durante cualquier procesamiento, a partir de la tala de árboles, son adecuados para la fabricación de aglomerado:

- troncos y ramas redondos de calidad inferior;

- losas, restos de bordes de tablas, recortes;

- astillas de madera, virutas, aserrín.

La producción consta de varias etapas.

Preparación de materia prima

Los residuos grumosos se trituran en chips. Las astillas y virutas grandes se utilizan para producir astillas del tamaño requerido: de 0.2 a 0.5 mm de espesor, 5–40 mm de largo y hasta 10 mm de ancho.

La madera redonda se limpia de corteza, se corta en segmentos de medición, generalmente de 1 m de largo, y después de remojar se divide a lo largo de las fibras en pequeños fragmentos, seguido de molienda a la condición deseada.

La placa tiene una estructura de tres capas. Las capas externas están hechas de pequeñas virutas y el núcleo está hecho de unas más grandes. Por lo tanto, la masa de astillas se separa y la parte destinada a las capas externas se aplasta aún más. Después del secado, se realiza la clasificación. Al tamizar, las fracciones no adecuadas se separan y redistribuyen, y las virutas demasiado grandes se vuelven a moler.

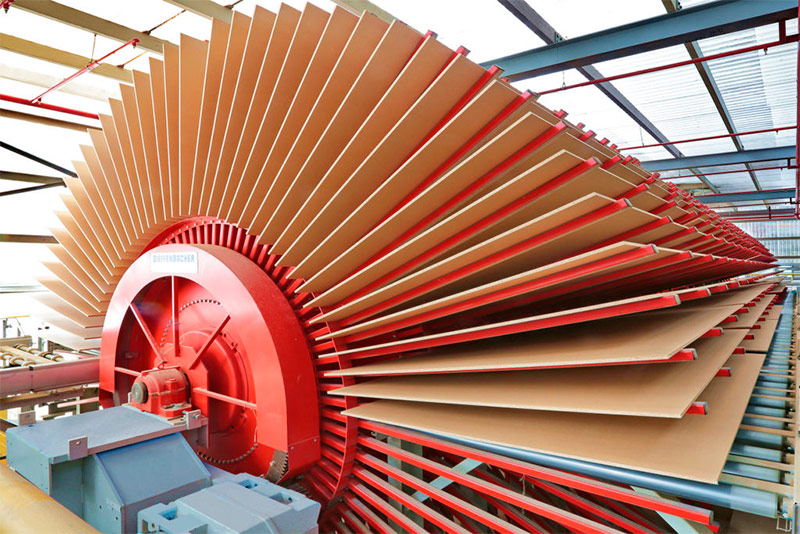

Formando y presionando

Las virutas preparadas se mezclan con resina sintética, que forma parte del aglomerado como aglutinante. Esta operación se lleva a cabo en una máquina especial, donde la resina se rocía sobre pequeñas gotas y se deposita en la superficie de partículas de madera "suspendidas" en la corriente de aire. Este mecanismo le permite pegar toda la superficie de las virutas y evitar el exceso de resina.

Las astillas alquitranadas ingresan al dispensador, que las coloca en una cinta transportadora o paleta, formando una capa de un grosor dado. Tres capas se apilan secuencialmente, de acuerdo con la estructura de tres capas del aglomerado. La "alfombra" resultante se divide a lo largo de la longitud en paquetes de tamaño estándar y se alimenta a una prensa vibratoria para una compactación preliminar. Después del prensado preliminar, se obtienen briquetas que pueden soportar el movimiento en la prensa hidráulica principal.

Antes de presionar, las briquetas se calientan a 75acerca deC utilizando radiación de microondas. En la prensa, se ven afectados por una temperatura de 150-180acerca deC y temperatura 20–35 kgf / cm2. Bajo presión, el material se compacta y el calentamiento hace que el aglutinante se endurezca.

Disponibilidad completa

Después de completar el prensado, las láminas terminadas de aglomerado se enfrían con flujos de aire, luego se apilan en pies y se dejan durante varios días. Durante este tiempo, la temperatura se iguala gradualmente en el material y se eliminan las tensiones internas.

Hasta que esté completamente listo, el material se pule y se corta en hojas de un formato dado. Después de eso, se marcan y empaquetan para su envío al consumidor. En la fabricación de muebles o azulejos, se agrega un paso de laminación a la cadena de proceso.

Tamaños estándar de aglomerado

Production ofrece varios tamaños de láminas de aglomerado estándar:

- 2440x1220 mm;

- 2440x1830 mm;

- 2750x1830 mm;

- 2800x2070 mm.

El último formato de esta lista no lo proporciona Russian GOST, pero algunas empresas extranjeras suministran láminas laminadas de este tamaño. El grosor del material generalmente cumple con los estándares aceptados en la producción de muebles: 10, 16, 18, 22 y 25 mm.

Desviaciones de tamaño máximas permitidas según GOST 10632-2014:

| Por espesor, mm | Longitud mm | Ancho mm |

|---|---|---|

| +/- 0.3 - para pulido | +/- 0,5 | +/- 0,5 |

| -0.3 / + 1.7 - para sin pulir |

Características principales del aglomerado

Aglomerado de fuerza y densidad

La resistencia de un aglomerado está determinada por su pertenencia a uno de los dos grupos: P1 o P2. Las placas P2 tienen una mayor resistencia a la flexión: 11 MPa frente a 10 MPa para el grupo P1. Son casi una vez y media más resistentes a la delaminación. La densidad de las láminas de ambos grupos es de 550 - 820 kg / m.3.

Un aspecto de la fuerza es la capacidad de sujetar sujetadores. Un tornillo, atornillado en la cara de la placa, puede soportar una carga de tracción de 3,5 a 5,5 kg por milímetro de longitud. Cuando se instala al final, la fuerza final es menor: 3.0-4.5 kg / mm.

| Indicador | Cocina P1 | Placas P2 |

|---|---|---|

| Densidad, kg / m3 | 550-820 | |

| Resistencia al impacto, j / m2 | 4000-8000 | |

| Dureza, MPa | 20-40 | |

| Resistencia específica a los tornillos de tracción, N / mm, de Plasti | 55-35 | |

| Resistencia específica a los tornillos de tracción, N / mm, desde el borde | 45-30 | |

Resistencia a la humedad de aglomerado

La resistencia del tablero de partículas a la humedad no está regulada. Este material está diseñado solo para condiciones secas.Aunque hay versiones resistentes a la humedad que se hacen con la adición de un repelente al agua.

Resistencia biológica

La resistencia biológica de los tableros de partículas es bastante alta. No están dañados por los insectos, no echan raíces en el hongo. La estufa puede colapsar por completo por la humedad, pero no se pudre.

Seguridad contra incendios

Al evaluar el peligro de incendio, el aglomerado debe considerarse madera. El compuesto pertenece al mismo grupo de combustibilidad G4, aunque se enciende y no propaga el fuego tan fácilmente como la madera.

Respeto al medio ambiente

El tablero de partículas es lo suficientemente seguro para las personas, pero al usarlo, debe prestar atención a la clase de emisión, que depende del nivel de emisión de formaldehído al aire. El material de la clase E2 no se puede usar dentro de locales residenciales, para este propósito se pretenden placas de la clase E1. Para habitaciones infantiles, escuelas, jardines de infancia, guarderías, hospitales, se deben usar estufas de clase E0.5, que contienen una cantidad muy pequeña de formaldehído y su efecto en la composición del aire interior es insignificante.

Conductividad térmica

Las cualidades de aislamiento térmico del tablero de partículas son pequeñas, pero deben tenerse en cuenta al usarlo como revestimiento de paredes, techo o piso. La conductividad térmica promedio de las placas es de 0.15 W / (m ∙ K). Con un grosor de 16 mm, la resistencia térmica de la carcasa por metro cuadrado de área será 0.1 (m2∙ K) / W. A modo de comparación: una pared de ladrillo cerámico de 390 mm de espesor tiene una resistencia térmica de 2,22 (m2∙ K) / W, y una capa de lana mineral de 100 mm de espesor - 0,78 (m2∙ K) / W. Sin embargo, el revestimiento de aglomerado, especialmente junto con el espacio de aire detrás de él, puede convertirse en una adición notable al aislamiento.

Permeabilidad al vapor

La permeabilidad al vapor de agua es una característica importante del aglomerado, si se usa en envolturas externas de edificios. Con una permeabilidad de 0.13 mg / (m ∙ h ∙ Pa), el material no puede servir como barrera de vapor, pero cuando se recubre desde el exterior, una buena permeabilidad al vapor contribuirá a la eliminación de la humedad de la pared.

Fabricabilidad de aglomerado

En términos de conveniencia y economía de uso, el aglomerado es muy superior a la madera. Este parámetro no tiene expresión numérica, pero se pueden dar varios hechos que ilustran la ventaja del aglomerado en este sentido.

Operaciones mínimas en la fabricación de productos.

Para hacer muebles u otra estructura a partir de un aglomerado, debe realizar varias acciones básicas:

- cortar una hoja en partes del tamaño correcto;

- perforar agujeros y zócalos para sujetadores y accesorios;

- instalación de accesorios y montaje.

En muchos casos, falta la perforación como una operación separada. Cuando se usa una placa laminada, no se requiere pintar con preparación concomitante, solo se requiere el revestimiento del borde, que se realiza en máquinas especiales y no requiere esfuerzos especiales.

La operación más difícil en la fabricación de muebles es el corte de piezas de formas curvas complejas. Pero el número de tales partes suele ser pequeño.

Compare lo siguiente con los pasos necesarios para un producto de madera:

- aserrar

- cepillado

- cepillado justo (calibrador de superficie);

- cortar en partes;

- fresado, a menudo necesario para unir piezas;

- defectos de sellado;

- molienda

- pintura

Si se requieren piezas grandes, se agregan las operaciones de pegar el escudo de los rieles o ensamblar una gran parte de las pequeñas, ya que el ancho de las tablas de madera generalmente no supera los 300 mm. De esta manera, se realizan encimeras y puertas de gabinetes. ¡Y esto es solo la preparación de piezas que deben combinarse en un producto!

Operaciones de montaje fáciles

Cuando se montan accesorios en piezas hechas de aglomerado, a menudo no se requiere taladrar sujetadores. Para la madera, se requiere con mayor frecuencia, especialmente para la madera dura. La perforación de tableros de partículas es más fácil que la madera. Un aglomerado es menos exigente en cuanto a la precisión de la instalación de sujetadores y accesorios. Todo esto reduce los costos laborales en el lugar de trabajo.

Estabilidad del producto

El aglomerado, a diferencia de la madera, no cambia de tamaño cuando la humedad fluctúa.Los detalles no se agrietan en el calor del verano, no se distorsionarán, en ninguna parte habrá un espacio adicional o una franja de superficie sin pintar, como es el caso de las puertas de madera. Durante el uso normal, un producto de aglomerado permanece sin cambios durante muchos años.

Aplicaciones de aglomerado

El aglomerado se usa donde se requieren piezas de gran superficie.

Producción de muebles

En la industria del mueble, se utiliza un tablero laminado. Esto elimina inmediatamente los problemas relacionados con el revestimiento de la superficie. La elección de los decorados es muy amplia y le permite satisfacer casi cualquier solicitud. A pesar de cierta plasticidad del material, la disposición correcta de las partes le da a los productos una rigidez excelente.

La mayoría de las veces está hecha de aglomerado:

Escritura y mesas de ordenador.

Es conveniente hacer todo tipo de mesas, estantes, superestructuras, particiones a partir de partes planas.

Armarios, incluidos bastidores empotrados, salas de vestuario de relleno.

Este mobiliario está dominado por piezas grandes, y el material de losa es el más adecuado para esto.

En algunos casos, el peso de los muebles es importante. Se puede calcular de antemano, sabiendo cuánto pesa una hoja de aglomerado, su área y el área total de los detalles del producto. Por ejemplo, para la fabricación de un escritorio o un armario pequeño, necesita una hoja estándar en el formato 2750x1830. Con un grosor de 16 mm, pesa 57 kg. Casi tanto pesará una mesa o gabinete. Para un cálculo más preciso, se debe usar la gravedad específica de la placa: 11,4 kg por metro cuadrado. Habiendo tabulado las dimensiones de todas las partes, es fácil calcular el peso del producto.

Construcción

Ejemplos del uso de aglomerado en la industria de la construcción:

- revestimiento de estructuras de marco;

- decoración de interiores;

- creación de elementos volumétricos interiores;

- fabricación de tabiques;

- nivelar el piso para terminar;

- fabricación de encofrados y estructuras auxiliares.

En construcción, el tablero de partículas no laminado más comúnmente utilizado.

Para cualquier uso, es necesario excluir la posibilidad de humedecer el material.

- El revestimiento externo de las paredes del marco solo está permitido bajo una fachada ventilada con bisagras.

- Las estructuras que llegan al piso, como las particiones, deben protegerse de la humedad. Un espacio libre de 10 mm a lo largo del borde inferior es suficiente para esto. La brecha se superpone con el zócalo.

- Cuando se usa como piso rugoso, debe realizar una impermeabilización de alta calidad.

- Para la fabricación de encofrados, es necesario proteger las superficies de trabajo con una película.

Para cualquier aplicación, es importante elegir el tablero correcto con las características correctas. Y luego se obtendrá el resultado requerido.