Monolithisches Polycarbonat - technische Eigenschaften, Eigenschaften und Anwendung des Materials

Im modernen Bauwesen werden in großem Umfang transparente Materialien verwendet, die häufig das Erscheinungsbild von Gebäuden vollständig prägen. Neben gewöhnlichem Glas sind auch monolithische Polycarbonateigenschaften weit verbreitet, deren Verwendung die Schaffung einzigartiger Gebäudestrukturen ermöglicht. Dieser Kunststoff weist hervorragende technische Eigenschaften auf, weshalb er für den Bau von Bauwerken für verschiedene Zwecke unverzichtbar ist.

Inhalt:

- Was ist monolithisches Polycarbonat?

- Das Verhältnis von monolithischem Polycarbonat zur Temperatur

- Chemische Beständigkeit des Materials

- Mechanische Festigkeit von Polycarbonat ISO 527

- Blechdicke und spezifisches Gewicht

- UV-beständig

- Feuerleistung

- Lebensdauer

- Umgebungsparameter

- Lichtdurchlässigkeit

- Wärmedämmung

- Schalldämmung

- Feuchtigkeitsbeständig

- Panel Farben

- Termin und Umfang aus monolithischem Polycarbonat

- Die Komplexität von Montagestrukturen aus monolithischem Polycarbonat

Was ist monolithisches Polycarbonat?

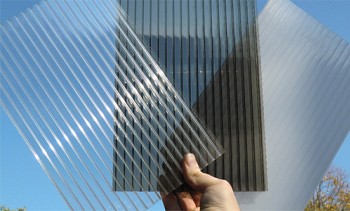

Dieses Material wurde erstmals Ende des 19. Jahrhunderts als Nebenprodukt bei der Synthese von Schmerzmitteln gewonnen. Es stellt sich natürlich die Frage: Was ist monolithisches Polycarbonat und welche Eigenschaften hat es? Es ist in Wasser und vielen anderen Flüssigkeiten in Bezug auf Transparenz unlöslich und kann mit hochwertigem Silikatglas mithalten.

Die technischen Eigenschaften von monolithischem Polycarbonat auf höchstem Niveau gehören zur Gruppe der Thermoplaste. Am weitesten verbreitet sind aromatische Verbindungen, die aus Bisphenol A synthetisiert werden. Diese Substanz wird wiederum durch Kondensation der relativ billigen Komponenten Aceton und Phenol erhalten. Dieser Umstand ermöglicht seine weit verbreitete Verwendung im Bauwesen und auf anderen Gebieten.

Monolithisches Polycarbonat wird dem Verbraucher in Form von Folienmaterial mit einer Dicke von 1 bis 12 mm in einer Standardgröße von 205 × 305 mm geliefert. Auf Sonderbestellung ist es möglich, Paneele mit anderen geometrischen Parametern unter Beibehaltung der Breite herzustellen. Diese Einschränkung hängt mit den Standardabmessungen des Extruders zusammen, der zur Herstellung des Polymers verwendet wird.

Die industrielle Herstellung von monolithischem Polycarbonat erfolgt gemäß TU 6-19-113-87. Dies verleiht dem Material die notwendigen Eigenschaften in den folgenden Parametern: Zugfestigkeit, Schlagfestigkeit und Beständigkeit gegen niedrige und hohe Temperaturen. Derzeit besteht die Nomenklatur der in unserem Land und im Ausland hergestellten Polycarbonate aus Dutzenden von Artikeln.

In dieser Liste sind die folgenden Qualitäten dieses Materials aufgeführt, die sich in einigen Eigenschaften und Merkmalen unterscheiden:

- PC-005 und PC-003 beziehen sich auf hochviskose Polymere, bis vor kurzem PK-1.

- PC-007 mittelviskoser Thermoplast ersetzte die Polycarbonate PK-2 und PK-LT-10.

- RS-010-Material mit niedriger Viskosität, zuvor PK-LT-12 und PK-3 genannt.

- PK-LT-18-m thermostabilisierte Paneele, schwarz lackiert (bis vor kurzem PK-4).

- PK-5 - ein speziell für medizinische Zwecke entwickeltes Material, wird zusammen mit importierten monolithischen Polycarbonaten verwendet.

- PK-6 - Platten für optische Geräte und Beleuchtungsstrukturen.

- PK-LST-30 - ein Material mit einem Füllstoff aus Silizium oder Quarzglas (frühere Bezeichnung PK-LSV-30 und PK-NKS).

- PK-M-1 - Platten mit einem minimalen Reibungskoeffizienten der Oberfläche.

- PK-M-2 - hohe Beständigkeit gegen Mikrorisse und ausgezeichnete Brandbekämpfungseigenschaften. Derzeit hat keine Analoga in der Welt.

- PK-TS-16-OD - Material der höchsten Kategorie in Bezug auf Beständigkeit gegen offene Flammen und hohe Temperaturen. Paneele sind speziell für Bauwerke mit hohen Brandschutzanforderungen konzipiert.

Neben transparenten monolithischen Polycarbonaten bietet die Industrie den Konsumenten Panels mit geringer Lichtdurchlässigkeit in verschiedenen Farben an.

Das Verhältnis von monolithischem Polycarbonat zur Temperatur

Die Beständigkeitsindikatoren von Polymerplatten gegen klimatische Bedingungen werden durch die einschlägigen russischen und internationalen Normen bestimmt. Monolithisches Polycarbonat weist eine erhebliche Frostbeständigkeit auf und kann zur Herstellung von Außenstrukturen verwendet werden. Letzteres kann bei Temperaturen bis - 50 ° C eingesetzt werden, sofern keine mechanischen Belastungen auftreten. Bei - 40 ° C hält dieses Material auch Stößen stand.

Die Wärmebeständigkeit der meisten Polycarbonate beträgt bis zu + 120 ° C. Für einzelne Proben beträgt diese Zahl +150 ° C. Wie bei allen Materialien wird beim Erwärmen des Polymers der thermische Längenausdehnungskoeffizient durch eine spezielle Technik bestimmt. Für monolithisches Polycarbonat beträgt sein Wert 6,5 × 10 –5 m / ° C, wodurch es für die Herstellung kritischer Außenstrukturen verwendet werden kann. Sie arbeiten erfolgreich unter Bedingungen mit signifikanten Temperaturunterschieden.

Chemische Beständigkeit des Materials

Monolithisches Polycarbonat ist ein Polymer, das zerstörerischen Umwelteinflüssen wirksam standhält. Das Material ist gegenüber vielen aggressiven Medien inert, und diese Fähigkeit hängt von der Temperatur und der Konzentration der Substanzen ab.

Die Paneele sind hoch chemikalienbeständig gegen folgende Verbindungen:

- Organische und anorganische Säuren und Lösungen ihrer Salze.

- Reduktionsmittel und Oxidationsmittel verschiedener Arten.

- Alkohole und synthetische Waschmittel.

- Organische Fette sowie Kraft- und Schmierstoffe.

Einige chemische Verbindungen können jedoch mit dem Polymer reagieren, was zur allmählichen Zerstörung der Platten führt.

Der Einfachheit halber werden Informationen zur Beständigkeit von Polycarbonat gegenüber bestimmten Flüssigkeiten in Form einer Tabelle dargestellt:

| Essigsäure | + | Hexan | + |

| Salz | + | Wasserstoffperoxid, Konzentration bis zu 30% | + |

| Butylalkohol | + | Benzin, Diesel und Mineralöle | + |

| Ethylalkohol | + | Ammoniak | – |

| Salzsäure, bis zu 20% | + | Butylacetat | – |

| Propan | + | Diethylalkohol | – |

| Borsäure | + | Methylalkohol | – |

| Kaliumpermanganat, max. konz. 10% | + | Alkalische Lösungen | – |

| Das Pluszeichen in der Tabelle gibt die Beständigkeit des Materials gegenüber längerer Exposition gegenüber dem angegebenen Stoff an. | |||

Mechanische Festigkeit von Polycarbonat ISO 527

Die Paneele zeichnen sich durch ihre Fähigkeit aus, einer Vielzahl von Belastungen über einen längeren Zeitraum standzuhalten. Die Polycarbonat-Zertifizierung in Bezug auf die mechanische Festigkeit erfolgt gemäß den Anforderungen der russischen, amerikanischen und internationalen Normen.

Die Vorteile dieses Materials umfassen Folgendes:

- Die Biegefestigkeit des Polymers wird nach ISO 178 geprüft und beträgt je nach Sorte 95 MPa.

- Der Elastizitätsmodul in diesem Test liegt im Bereich von 2600 MPa.

- Die Zugfestigkeit des Blechs bei der Prüfung auf Reißfestigkeit nach ISO 527 - bis zu 60 MPa.

- Der Elastizitätsmodul bei solchen Belastungen beträgt bis zu 2200 MPa, wobei die relative Dehnung der Probe in einigen Fällen 100% erreicht.

- Die Viskosität von monolithischem Polycarbonat bei der Prüfung nach der Charlie-Methode für Produkte mit einem Einschnitt einer bestimmten Tiefe beträgt nicht mehr als 30 - 40 kJ / m².

- Ein ähnlicher Indikator für Izod liegt im Bereich von 600 bis 800 J / m.

Polycarbonatplatte ist sehr schlagfest. Während der Tests ohne vorläufigen Einschnitt des Materials blieb es also bei den im Labor erreichbaren maximalen Belastungen intakt.Besonders haltbare Paneele werden zur Herstellung von Schutzprodukten und zur Gewährleistung der Sicherheit von Bürgern und Strafverfolgungsbeamten verwendet.

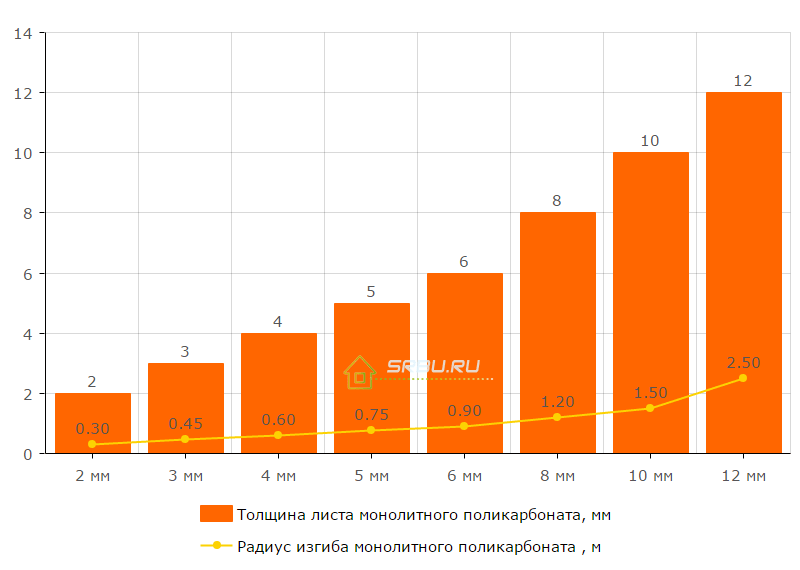

Monolithisches Polycarbonat kann sich im Gegensatz zu Glas unter normalen Umgebungsbedingungen biegen. Die angegebenen Eigenschaften des Materials werden häufig bei der Herstellung von verschiedenen Arten abgerundeter Strukturen verwendet: Vordächer, Zäune und dergleichen. Diese Qualität zeichnet sich durch einen begrenzten Biegeradius aus, der von der Blechdicke abhängt.

Detaillierte Informationen zu diesem Thema finden Sie in der Grafik:

Abhängigkeit des maximal möglichen Biegeradius von der Dicke einer Folie aus monolithischem Polycarbonat.

Blechdicke und spezifisches Gewicht

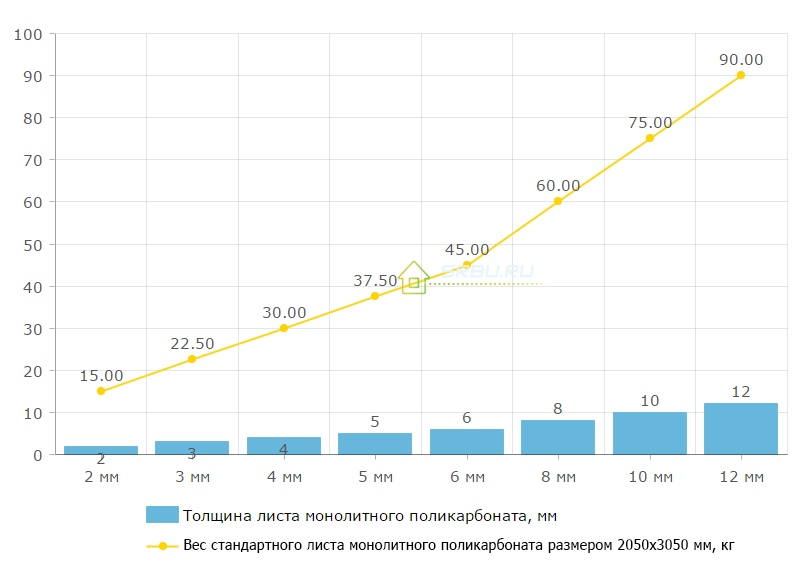

Die Branche bietet ein umfangreiches Sortiment an transparenten und lichtundurchlässigen Paneelen in einer Vielzahl von Farben an. Die in vielerlei Hinsicht einzigartigen monolithischen Polycarbonateigenschaften haben eine Dichte von 1200 kg / m3. Das ist deutlich weniger als bei Fensterscheiben, die mehr als das Doppelte des spezifischen Gewichts haben. Dieser Umstand ermöglicht es, viele Gebäudestrukturen erheblich zu vereinfachen, vorausgesetzt, ihre mechanische Festigkeit wird auf einem angemessenen Niveau gehalten.

Die Kenntnis eines solchen Indikators wie das Gewicht eines Quadratmeters monolithischen Polycarbonats ist erforderlich, um die Masse des Dachmaterials während der Planungs- und Bauarbeiten zu bestimmen.

Der Massenwert des monolithischen Polycarbonats hängt von der Dicke der Materialbahn ab:

Abhängigkeit des Gewichts einer Standardfolie aus monolithischem Polycarbonat, Größe 2050 x 3050 mm, von ihrer Dicke.

UV-beständig

Monolithische Polycarbonatplatten haben eine selektive Lichtdurchlässigkeit. Um diesen Effekt zu erzielen, wird durch Extrusion eine Schutzbeschichtung auf die Blechoberfläche aufgebracht. Die Dicke dieser Schicht reicht aus, um die Strahlung des ultravioletten Teils des Spektrums zu verzögern und zu absorbieren, während sichtbares und weiches Infrarotlicht die Barriere frei durchdringt. Je nach Marke der Platte wird ein- oder beidseitig eine Schutzbeschichtung aufgebracht.

Durch die verwendete Extrusionstechnologie wird die Möglichkeit der Ablösung von der Basis aufgrund der gegenseitigen Durchdringung von Materialien ausgeschlossen. Eine andere Technologie, um die Platte vor UF-Strahlung zu schützen, ist die Verwendung spezieller Additive von Stabilisatoren im Kunststoffvolumen. Diese Methode des Polymerschutzes ist teurer, aber ihre Wirksamkeit ist viel höher.

Um monolithisches Polycarbonat bei Lagerung und Transport vor Beschädigungen zu schützen, ist es mit einer Kunststofffolie verklebt. Es gibt die Marke der Platte und die Seite an, auf der die Schutzbeschichtung aufgebracht wird. Die Folie wird direkt während der Installation oder unmittelbar danach entfernt, da sie sonst nur schwer von der Oberfläche der Platte entfernt werden kann.

Feuerleistung

Polycarbonat beginnt unter dem Einfluss einer offenen Flamme und bei Überschreiten einer bestimmten Temperatur zu schmelzen und entzündet sich. Nach Beendigung der externen Exposition verblasst dieser Prozess spontan. Paneele aus Polymermaterial weisen im Hinblick auf die Gewährleistung des Brandschutzes folgende Merkmale auf:

- Beständigkeit gegen hohe Temperaturen und offene Flamme;

- während der Verbrennung ist die Rauchbildung minimal;

- Verbrennungsprodukte sind nicht giftig;

- Der Sauerstoffindex des Materials beträgt 28-30%.

Monolithisches Polycarbonat gehört zur Kategorie der selbstverlöschenden Materialien. Dies ermöglicht die Einstufung in die Brandschutzkategorie V-1 (B1) gemäß den Anforderungen der Normen UL-94 und DIN 4102. Darüber hinaus werden im Produktionsprozess keine Flammschutzmittel und sonstigen Zusätze verwendet.

Lebensdauer

Monolithische Polycarbonatplatten werden durch Extrusion oder Spritzguss aus Granulat hergestellt.

Die Lebensdauer dieses Materials wird von folgenden Faktoren bestimmt:

- Rohstoffqualität und Einhaltung der technischen Herstellungsbedingungen;

- korrekte Installation;

- klimatische Bedingungen und Exposition gegenüber ungünstigen Umwelteinflüssen.

Verschiedene Hersteller erklären ihre Nutzungsbedingungen für das Material, während die Mindestanzahl 10 Jahre überschreitet. In einem Speziallabor durchgeführte Studien zeigten, dass eine Langzeitexposition (mehr als 2000 Stunden) eine Verringerung der Panelpermeabilität um weniger als 10% bewirkt. Dies entspricht einer etwa 20-jährigen Ausbeutung von Polycarbonat in den Wüstenregionen von Arizona oder Israel.

Umgebungsparameter

Wie oben erwähnt, wird monolithisches Polycarbonat auf speziellen Anlagen mit einem geschlossenen technologischen Kreislauf aus Rohgranulat hergestellt. Durch diese Art der Herstellung von Paneelen können Sie negative Umwelteinflüsse minimieren. Das Material selbst zeichnet sich durch chemische Inertheit aus und gibt keine schädlichen und gefährlichen Stoffe für Mensch und Tier ab.

Monolithisches Polycarbonat wird aufgrund seiner Umwelteigenschaften für die Verwendung in Innenräumen empfohlen. Speziell für den Einsatz in der Medizin und der Pharmaindustrie werden Panels spezieller Marken hergestellt. Ermöglichen Sie die Verwendung dieses Materials im Bauwesen für die Außen- und Innendekoration.

Lichtdurchlässigkeit

Die Industrie produziert verschiedene Arten von Polycarbonat mit unterschiedlichen Indikatoren für die Durchlässigkeit für Sonnenlicht und künstliches Licht. In Bezug auf die Lichtdurchlässigkeit weisen transparente Paneele die folgenden Indikatoren von 86 bis 89% auf. In diesem Fall können durch das Einbringen spezieller Additive in das Material die optischen Eigenschaften des Materials verändert und eine maximale Absorption der ultravioletten Strahlen des Spektrums erreicht werden.

Andere optische Indikatoren aus Polycarbonat kennzeichnen den Grad seiner Transparenz. Somit beträgt der Gelbindex für farblose Proben nicht mehr als eine Einheit und der Trübungsgrad überschreitet nicht 0,5%. Platten aus diesem Polymer stehen Siliziumglas in nichts nach und behalten neben anderen Vorteilen ihre Eigenschaften über den gesamten Lebenszyklus.

Wärmedämmung

Monolithisches Polycarbonat gehört nicht zu der Kategorie von Materialien, die Energieverluste durch Gebäudehüllen reduzieren sollen. Diese Platten haben jedoch eine geringere Wärmeleitfähigkeit als gewöhnliches Fensterglas. Für Polycarbonat hat diese Kenngröße einen Wert von 0,2 W / mK, die Messungen wurden nach der in der Norm DIN 52612 zugelassenen Methode durchgeführt, außerdem weist Fensterglas eine hohe Wärmeleitfähigkeit auf.

Es ist zu beachten, dass die Dämmeigenschaften des Materials mit zunehmender Dicke zunehmen. So ist ceteris paribus, eine Folie aus monolithischem Polycarbonat von 8 mm, fast 20% effektiver als vergleichbares Glas. Ein noch größerer Unterschied wird beobachtet, wenn zwei oder mehr Paneele mit einem Luftspalt dazwischen installiert werden. In den letzten Jahren wird dieses Polymer zunehmend in doppelt verglasten Fenstern anstelle von herkömmlichem Glas verwendet.

Der Balkon ist mit monolithischem Polycarbonat verglast.

Schalldämmung

Monolithisches Polycarbonat hat eine viskose innere Struktur der Platte und ist aufgrund dieser Eigenschaft in der Lage, Geräusche effektiv zu absorbieren. Entsprechend den Messergebnissen liegt der Schallschutzpegel für Platten mit einer Dicke von 4 bis 12 mm zwischen einem Mindestwert von 18 dB und einem Höchstwert von 23 dB.

Monolithisches Polycarbonat hat eine geringere Dichte als Fensterglas und kann dadurch Schallwellen insbesondere im niederfrequenten Bereich deutlich dämpfen. Diese Materialeigenschaft ermöglicht die Herstellung und Montage von Schallschutzwänden an stark befahrenen Straßen.

Feuchtigkeitsbeständig

Monolithisches Polycarbonat ist nicht hygroskopisch, dh das Polymer nimmt kein Wasser auf. Diese Eigenschaft ermöglicht die Verwendung in Räumen mit hoher Luftfeuchtigkeit in Gewächshäusern, Brutstätten, Schwimmbädern und anderen Bauten dieser Art.Um eine Kondensation auf der Innenfläche der Platte während des Produktionsprozesses zu verhindern, kann ein spezieller Polymerfilm aufgetragen werden. Spezielle Materialqualitäten sind auf der Schutzfolie markiert und werden beim Einbau in die Beschichtung eingebaut.

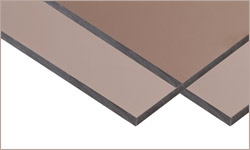

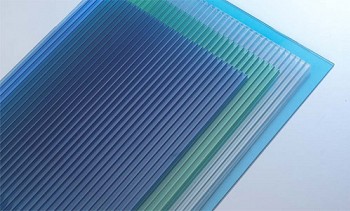

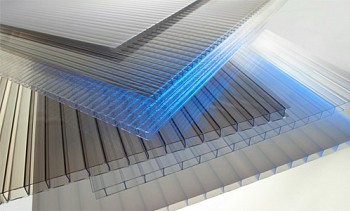

Panel Farben

Hersteller von monolithischem Polycarbonat bieten ihren Kunden neben transparenten auch lackierte Platten an. In verschiedenen Unternehmen kann sich der Farbumfang von Druckplatten erheblich von den Produkten der Konkurrenzunternehmen unterscheiden.

Am häufigsten sind die folgenden Plattenfarben:

Das Einfärben der Platten erfolgt durch Einbringen von Pigmenten in die Materialmasse unmittelbar vor dem Formen. Diese Technologie bietet eine hohe Farbgleichmäßigkeit und eine erhebliche Haltbarkeit. Die Farbzusammensetzung ist gleichmäßig im gesamten Paneel verteilt, wodurch ein Ausbrennen verhindert wird. Einzelne Hersteller dieses Materials bieten auch andere kundenspezifische Farblösungen an.

Termin und Umfang aus monolithischem Polycarbonat

Transparente und lackierte Kunststoffplatten erfreuen sich beim Verbraucher zunehmender Beliebtheit und werden zunehmend ein Ersatz für Silikat- und Quarzglas. Monolithisches Polycarbonat, dessen Verwendung im Bauwesen stetig wächst, ist in anderen Branchen gefragt.

Die Haupteinsatzgebiete für transparente und lackierte Paneele sind:

1. Herstellung von Lichtkuppeln in Gebäuden und auf der Straße.

2. Verglasung von senkrechten Flächen beim Bau von Wohngebäuden und öffentlichen Gebäuden.

3. Das Gerät von Vordächern, Spitzen über den Eingangstüren und Bushaltestellen.

4. Verglasung von Terrassen und anderen Bauten komplexer Form mit Biegeplatten.

5. Das Gerät der Kuppeln über Freibädern.

6. Erzeugung von Schallschutzwänden entlang der Autobahnen, die den Geräuschpegel erheblich reduzieren können.

7. Herstellung von Gewächshäusern, Brutstätten und Wintergärten.

8. Installation von Trennwänden in Büros, Gewerbe-, Museums- und Ausstellungshallen sowie in Industrieunternehmen.

9. Produktion von Außenwerbemitteln und Displays in Stadien, Bahnhöfen und anderen öffentlichen Plätzen.

10. Das Gerät von transparenten Böden mit Hintergrundbeleuchtung.

11. Schutz für Treppen und Balkone.

12. Installation von Schutzbarrieren über den Seiten von Hockeyfeldern.

In den letzten Jahren hat der Anwendungsbereich von monolithischen Polycarbonatplatten immer mehr zugenommen. Das Material wird auch in medizinischen Einrichtungen zur Installation von Kartons unter sterilen Bedingungen und zur Herstellung anderer Spezialausrüstungen verwendet.

Die Komplexität von Montagestrukturen aus monolithischem Polycarbonat

Dieses Material ist einfach und bequem bei der Herstellung, Formung und Befestigung von Teilen. Für die Arbeit mit monolithischem Polycarbonat können Handwerkzeuge oder Elektrowerkzeuge mit einer Stahlschneidfläche verwendet werden. Es ist wichtig, dass Kreissägen oder Bandsägen richtig geschärft sind. Für den professionellen Einsatz werden Hartmetall- oder Hartmetallwerkzeuge empfohlen, bei denen die Schneidstelle gekühlt oder mit Druckluft gebohrt wird.

Bei der Herstellung von Strukturen aus monolithischem Polycarbonat sind die folgenden Methoden zur Verarbeitung des Materials zulässig:

- Fräsen

- Schneiden mit Kreissäge, Bandsäge oder Schere.

- Bohren oder Stanzen von Löchern mit einem speziellen Gerät.

- Laserschneiden von Material.

Monolithische Polycarbonatplatten können kalt und warm geformt werden. In diesem Fall sollte der minimal zulässige Biegeradius das 150-fache der Plattendicke betragen. Das Runden der Bleche sollte ausschließlich entlang der Extrusionslinie erfolgen. Die richtige Biegerichtung muss auf der Schutzfolie angegeben werden, die bei der Installation entfernt wird.

Die Befestigung von Blechen an Gebäudestrukturen kann mit selbstschneidenden Schrauben mit einer Pressscheibe und Polymer- oder Gummidichtungen erfolgen.Separate Paneele werden durch spezielle Lösungsmittel, Schweißen und andere Methoden miteinander verbunden. Die korrekte Installation von monolithischem Polycarbonat bietet die Möglichkeit seiner Verwendung über den gesamten Lebenszyklus.