Specifikace celulárního polykarbonátu

Polymerní materiály se široce používají při stavbě budov a konstrukcí pro různé účely. Buněčný polykarbonát je dvou nebo třívrstvý panel s podélnými výztuhami umístěnými mezi nimi. Buněčná struktura poskytuje vysokou mechanickou pevnost listu s relativně malou měrnou hmotností. Abychom pochopili a porozuměli všem technickým vlastnostem buněčného polykarbonátu, zvažte jeho vlastnosti a parametry podrobněji.

Obsah:

- Co je to buněčný polykarbonát?

- Teplotní podmínky pro použití buněčného polykarbonátu

- Chemická odolnost materiálu

- Mechanická pevnost buněčného polykarbonátu

- Tloušťka plechu a měrná hmotnost

- Odolnost celulárního polykarbonátu proti UV záření

- Tepelně izolační vlastnosti celulárního polykarbonátu

- Požární výkon

- Životnost

- Zvuková izolace

- Odolné vůči vlhkosti

- Barvy panelu

- Účel a rozsah materiálu

- Obtížnost instalace celulárního polykarbonátu

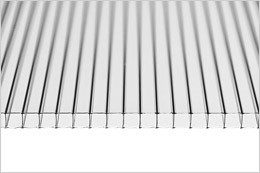

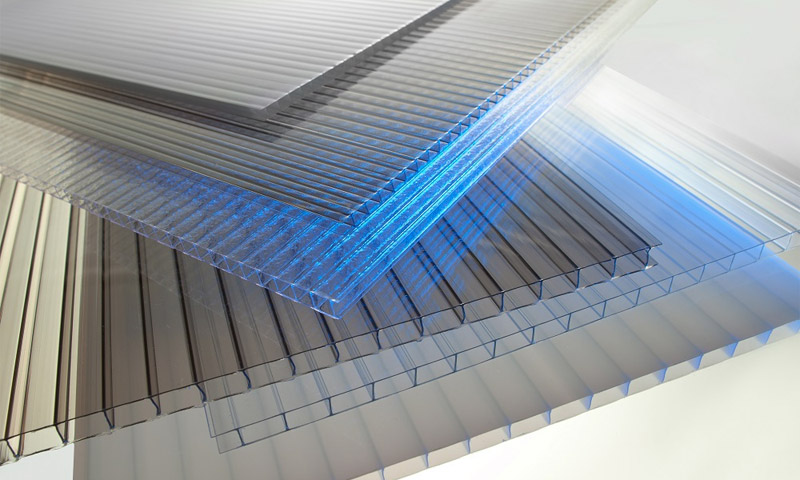

Co je to buněčný polykarbonát?

V příčném řezu se list podobá voštině pravoúhlého nebo trojúhelníkového tvaru, proto název materiálu. Surovinou pro ni je granulovaný polykarbonát, který se vytváří v důsledku kondenzace polyesterů kyseliny uhličité a dihydroxylových sloučenin. Polymer patří do skupiny termosetových plastů a má řadu jedinečných vlastností.

Průmyslová výroba celulárního polykarbonátu se provádí technologií vytlačování z granulovaných surovin. Výroba se provádí v souladu s technickými specifikacemi TU-2256-001-54141872-2006. Uvedený dokument slouží také jako vodítko pro certifikaci materiálu v naší zemi.

Hlavní parametry a lineární rozměry panelů musí přísně splňovat požadavky norem.

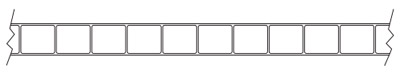

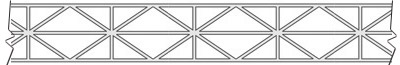

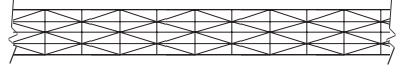

Struktura průřezu buněčného polykarbonátu může být dvou typů:

Jeho listy jsou vydány s následující strukturou:

2H - Dvouvrstvá s obdélníkovými buňkami.

3X - třívrstvá struktura s kombinací pravoúhlých buněk s dalšími nakloněnými přepážkami.

3H - třívrstvé listy s pravoúhlou voštinovou strukturou, vyrobené v tloušťce 6, 8, 10 mm.

5W - pětivrstvé pláty s pravoúhlou voštinovou strukturou mají zpravidla tloušťku 16 - 20 mm.

5X - pětivrstvé plechy sestávající z přímých i šikmých žeber jsou vyráběny o tloušťce 25 mm.

Lineární rozměry listů celulárního polykarbonátu jsou uvedeny v tabulce:

| Vlastnosti | Jednotky měření | Parametry | |||||||

|---|---|---|---|---|---|---|---|---|---|

| Tloušťka plechu | mm | 4 | 6 | 8 | 10 | 16 | 16 | 20 | 25 |

| Počet vrstev (stěn) | 2H | 2H | 2H | 2H | 3X | 3H | 6H | 5X | |

| Voštinová struktura |  |

|

|

|

|

||||

| Vzdálenost mezi výztuhami | mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 |

| Šířka listu | m | 2,1 | 1,2 | ||||||

| Minimální poloměr ohybu | m | 0,7 | 0,9 | 1,2 | 1,5 | 2,4 | 2,4 | 3,0 | Nedoporučuje se |

| Hmotnost plechu | kg / m2 | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 3,1 | 3,4 |

| Délka panelu | mm | 6000 a 12000 (odchylka od jmenovité velikosti 1,5 mm pro průhledné fólie a 3 mm pro barvu je povolena) |

|||||||

Je povoleno vyrábět panely s jinými parametry kromě těch, které jsou uvedeny v technických podmínkách po dohodě se zákazníkem. Tloušťka výztuh je stanovena výrobcem, maximální přípustná odchylka pro tuto hodnotu není stanovena.

Teplotní podmínky pro použití celulárního polykarbonátu

Buněčný polykarbonát je mimořádně odolný vůči nepříznivým podmínkám prostředí. Provozní podmínky teploty přímo závisejí na značce tohoto materiálu, kvalitě surovin a dodržování technologie výroby. Pro drtivou většinu typů panelů je toto číslo od -40 ° C do + 130 ° C.

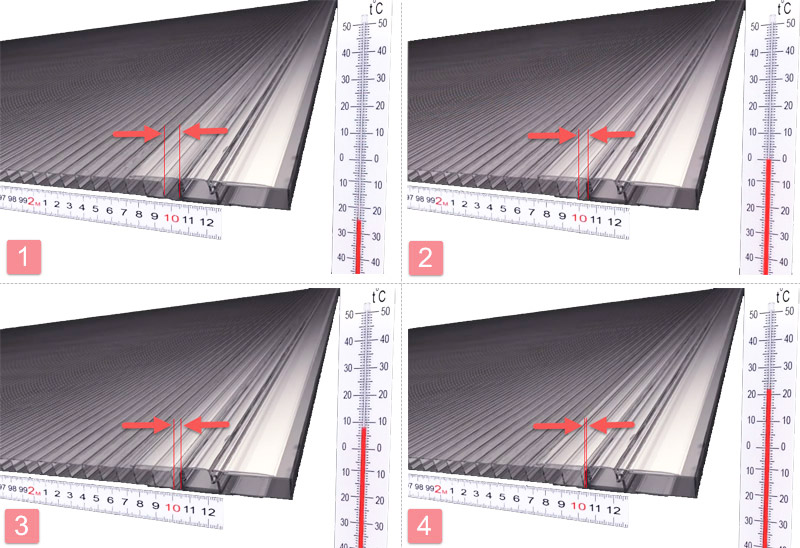

Některé typy polykarbonátů vydrží extrémně nízké teploty až do - 100 ° C, aniž by došlo ke zničení struktury materiálu. Při zahřívání nebo chlazení materiálu se mění jeho lineární rozměry. Koeficient lineární tepelné roztažnosti pro tento materiál je 0,0065 mm / m- ° C, stanovený podle DIN 53752. Maximální přípustná roztažnost celulárního polykarbonátu by neměla přesáhnout 3 mm na 1 m, a to jak na délku, tak na šířku plechu. Jak vidíte, polykarbonát má výraznou tepelnou roztažnost, proto je nutné při jeho instalaci ponechat příslušné mezery.

Změna lineárních rozměrů celulárního polykarbonátu v závislosti na okolní teplotě.

Chemická odolnost materiálu

Panely používané k dekoraci jsou vystaveny celé řadě destruktivních faktorů. Buněčný polykarbonát je vysoce odolný vůči většině chemických inertních látek a sloučenin.

Použití listů, které přicházejí do styku s následujícími materiály, se nedoporučuje:

1. Cementové směsi a beton.

2. PVC změkčeno.

3. Aerosoly jsou insekticidní.

4. Silné čisticí prostředky.

5. Tmely na bázi amoniaku, alkálií a kyseliny octové.

6. Halogenová a aromatická rozpouštědla.

7. Roztoky methylalkoholu.

Polykarbonát má vysokou chemickou odolnost vůči následujícím sloučeninám:

1. Koncentrované minerální kyseliny.

2. Solné roztoky s neutrální a kyselou reakcí.

3. Většina typů redukčních činidel a oxidačních činidel.

4. Alkoholové roztoky, s výjimkou methanolu.

Při montáži fólií by pro ně měly být použity silikonové tmely a speciálně konstruované těsnicí prvky a analoga EPDM.

Mechanická pevnost buněčného polykarbonátu

Panely díky své voštinové struktuře vydrží značné zatížení. Povrch fólie je však při dlouhodobém kontaktu s malými částicemi, jako je písek, vystaven otěru. Škrábání je možné při kontaktu s hrubými materiály s dostatečnou tvrdostí.

Indikátory mechanické pevnosti polykarbonátu do značné míry závisí na značce a struktuře materiálu.

Během testování panely vykázaly následující výsledky:

| Jednotky | Prémiové | Ekonomická třída | |

|---|---|---|---|

| Pevnost v tahu | MPa | 60 | 62 |

| Relativní deformace po dosažení maximální pevnosti | % | 6 | 80 |

| Výtěžnost | MPa | 70 | - |

| Relativní deformace po dosažení meze kluzu | % | 100 | - |

| Rázová viskozita | kJ / mm | 65 | 40 |

| Pružná deformace | kJ / mm2 | 35 | - |

| Indexy tvrdosti podle Brinella | MPa | 110 | - |

Kontrola indikátorů pevnosti buněčného polykarbonátu se provádí v souladu s ISO 9001: 9002. Výrobce zaručuje zachování výkonu po dobu nejméně pěti let, při správné instalaci plechů a použití speciálních upevňovacích prvků.

Tloušťka plechu a měrná hmotnost

Technologie výroby poskytuje schopnost vyrábět buněčný polykarbonát různých velikostí. V současné době průmysl vyrábí panely o tloušťce 4, 6, 8, 10, 16, 20 a 25 mm s rozdílnou vnitřní strukturou panelů. Hustota polykarbonátu je 1,2 kg / m3, stanovená metodou měření stanovenou v DIN 53479.

U panelů tento indikátor závisí na tloušťce panelu, jakož i na počtu vrstev a roztečí výztuh a jejich průřezové ploše.

Pro většinu běžných značek celulárního polykarbonátu jsou data uvedena v tabulce:

| Tloušťka plechu mm | 4 | 6 | 8 | 10 | 16 | 16 | 16 | 20 | 25 |

| Počet stěn | 2 | 2 | 2 | 2 | 3 | 3 | 6 | 6 | 5 |

| Stupeň výztuh, mm | 6 | 6 | 10,5 | 10,5 | 25 | 16 | 20 | 20 | 20 |

| Měrná hmotnost, kg / m- | 0,8 | 1,3 | 1,5 | 1,7 | 2,5 | 2,8 | 2,8 | 3,1 | 3,4 |

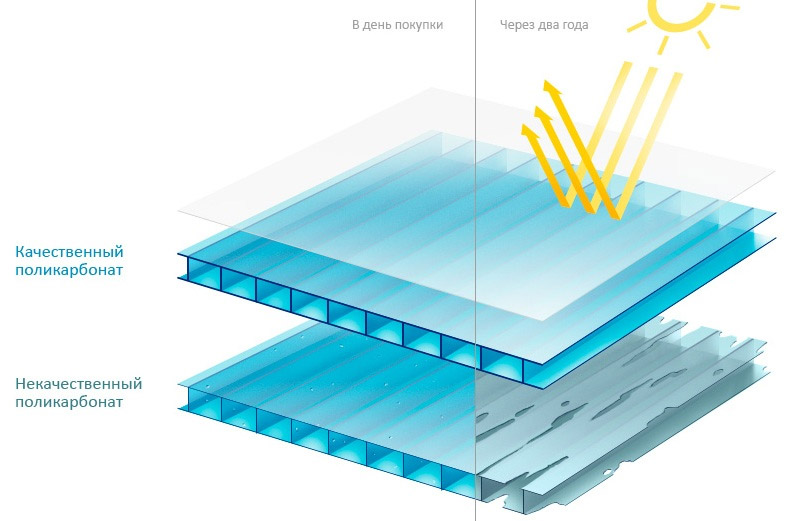

Odolnost celulárního polykarbonátu proti UV záření

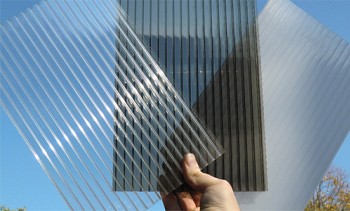

Vlastnosti celulárního polykarbonátu jsou schopny poskytnout spolehlivou ochranu před násilným zářením v UV oblasti. K dosažení tohoto účinku ve výrobním procesu se vrstva speciálního stabilizačního povlaku nanáší na povrch listu koextruzí.Tato technologie zaručuje minimální životnost materiálu po dobu 10 let.

Kromě toho k loupání ochranného povlaku během provozu nedochází v důsledku fúze polymeru se základnou. Při instalaci listu byste měli pečlivě zkontrolovat označení a správně jej orientovat. Ochranný povlak proti UV záření by měl směřovat ven. Prostup světla panelu závisí na jeho barvě a u nenatřených listů je tento indikátor od 83% do 90%. Průhledné barevné panely neprocházejí více než 65%, zatímco polykarbonát dokonale rozptyluje světlo procházející skrz ně.

Tepelně izolační vlastnosti celulárního polykarbonátu

Buněčný polykarbonát má velmi slušné tepelné izolační vlastnosti. Kromě toho je tepelného odporu tohoto materiálu dosaženo nejen díky skutečnosti, že uvnitř je obsažen vzduch, ale také proto, že samotný materiál má větší tepelný odpor než sklo nebo PMMA stejné tloušťky. Koeficient přenosu tepla, který charakterizuje tepelně izolační vlastnosti materiálu, závisí na tloušťce a struktuře listu. Rozsah je od 4,1 W / (m² · K) (pro 4 mm) do 1,4 W / (m² · K) (pro 32 mm). Buněčný polykarbonát je nejpřijatelnějším materiálem, kde se má kombinovat průhlednost a vysoká tepelná izolace. Proto byl tento materiál při výrobě skleníků tak populární.

Polykarbonátový průmyslový skleník.

Požární výkon

Buněčný polykarbonát je odolný vůči vlivům vysokých teplot. Tento materiál patří do kategorie B1, která je podle evropské klasifikace klasifikována jako samozhášecí a nehořlavá. Při hoření polykarbonát nevypouští toxické a nebezpečné plyny pro lidi a zvířata.

Pod vlivem vysoké teploty a otevřeného plamene se struktura zničí a vytvoří se otvory. Materiál se významně zmenšuje a pohybuje se od zdroje tepla. Vzhled děr zajišťuje odvádění spalin a přebytečného tepla ze zdroje ohně.

Životnost

Výrobci celulárního polykarbonátu zaručují zachování základních technických vlastností materiálu po dobu životnosti až 10 let, s výhradou pravidel instalace a péče. Vnější povrch fólie má speciální povlak, který poskytuje ochranu proti UV záření. Jeho poškození výrazně snižuje životnost panelu a vede k jeho předčasnému zničení.

Na místech, kde existuje riziko mechanického poškození polykarbonátu, by se měly používat fólie o tloušťce nejméně 16 mm. Při instalaci panelů se bere v úvahu potřeba vyloučit kontakt s látkami, jejichž dlouhodobá expozice přispívá k jejich destrukci.

Zvuková izolace

Voštinová struktura polykarbonátu přispívá k nízké akustické propustnosti materiálu. Panely mají výraznou zvukově izolační vlastnost, která přímo závisí na typu archu a jeho vnitřní struktuře. Vícevrstvý celulární polykarbonát o tloušťce 16 mm nebo více zajišťuje zánik zvukových vln v rozsahu 10-21 dB.

Odolné vůči vlhkosti

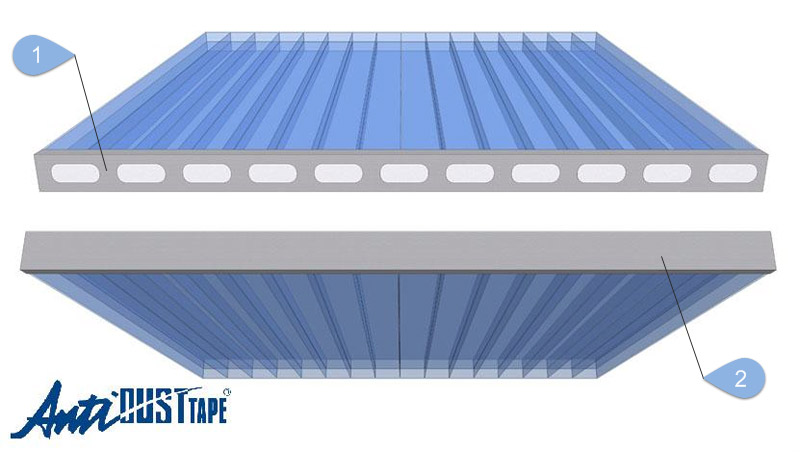

Tento pásový materiál neprochází a neabsorbuje vlhkost, takže je nezbytný pro zastřešení. Hlavní obtíž v interakci buněčného polykarbonátu s vodou je jeho proniknutí do panelu. Odstranění bez demontáže struktur je téměř nemožné.

Dlouhodobá přítomnost vlhkosti v plástech může způsobit její rozkvět a postupné ničení.

Aby se vyloučil takový vývoj událostí, měly by se v procesu instalace používat pouze speciální spojovací prvky s těsnicími prvky. Okraje polykarbonátu jsou slepeny speciální páskou. Nejjednodušší způsob čištění buněk je jejich proplachování stlačeným vzduchem z válce nebo kompresoru.

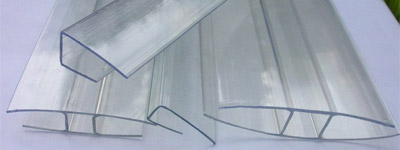

Pro ochranu okraje před vlhkostí aplikujte: 1. - speciální lepicí pásku, 2. - speciální profil, který se nosí přes lepenou pásku.

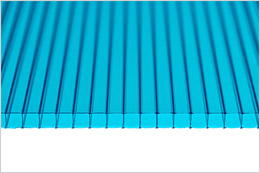

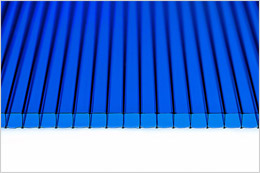

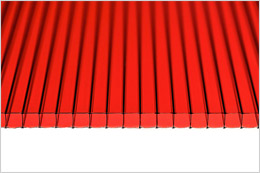

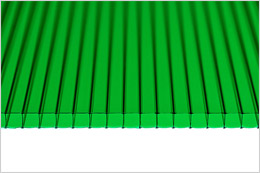

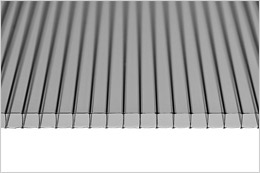

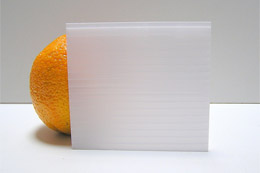

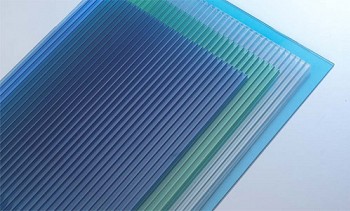

Barvy panelu

Buněčný polykarbonát se prodává v průhledných a barevných odstínech.

Výrobci nabízejí spotřebitelské panely v následujících barvách:

K dispozici je také plně neprůhledná verze panelů ve stříbře. Světelná propustnost celulárního polykarbonátu závisí na jeho tloušťce a vnitřní struktuře. Pro průhledný materiál je propustnost světla od 86% pro list 4 mm, až 82% pro 16 mm materiál. Zbarvení materiálu se provádí v sadě, což přispívá k zachování barvy v průběhu celého životního cyklu.

Účel a rozsah materiálu

Buněčný polykarbonát se používá hlavně ve stavebnictví k montáži střech a obálek budov.

Tento materiál se díky svým výjimečným vlastnostem stále více používá k výrobě následujících prvků:

V soukromých domácnostech se tyto panely používají pro zasklení verand, podkroví, altánů nebo letních kuchyní. Další oblastí použití panelů je produkce zemědělských skleníků, které jsou trvanlivé.

Obtížnost instalace celulárního polykarbonátu

Instalace celulárního polykarbonátu se provádí namontováním na rám z ocelového nebo hliníkového profilu. Ohýbání plechů přes výztuhy je povoleno, tato vlastnost se široce používá při výrobě hledí a střech. Minimální poloměr zakřivení panelu závisí inverzně na jeho tloušťce. Buněčný polykarbonát o tloušťce 25 mm není ohýbán.

Při provádění instalace je třeba dodržovat několik pravidel:

1. Řezání panelů do tloušťky 10 mm se provádí naostřeným nožem, pilou s malými zuby

2. Vrtání se provádí vrtákem, minimální vzdálenost od okraje je nejméně 40 mm.

3. Panely jsou k rámu připevněny pomocí samořezných šroubů s těsnicími podložkami

4. Jednotlivé listy jsou spojeny pomocí speciálních spojovacích prvků