Arbolitové bloky - nevýhody, výhody a vlastnosti

Arbolit ve většině zdrojů je popisován jako materiál s nádhernými vlastnostmi. Reklamní předměty vykládají arbolitové bloky, materiální nedostatky jsou skromně tiché. Ale zázraky se nestávají, existují i nevýhody. Za účelem maximalizace využití pozitivních vlastností a neutralizace negativních je užitečné důkladně porozumět vlastnostem arbolitu, jeho vlastnostem a aplikačním vlastnostem.

Obsah:

- Složení a výroba arbolitových bloků

- Hustota arbolitu

- Síla arbolitových bloků

- Tepelná vodivost dřevěného betonu

- Absorpce vlhkosti

- Odolnost proti mrazu

- Smršťování materiálu

- Požární odolnost dřevěných betonových tvárnic

- Zvuková izolace

- Propustnost pro páry

- Nevýhody arbolitových bloků

- Výhody arbolitových bloků

Složení a výroba arbolitových bloků

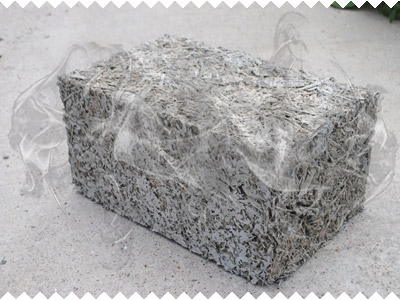

Náš materiál začínáme procesem složení a výroby. Jde o to, že přítomnost nebo nepřítomnost určitých věcných vad závisí na kvalitě provádění určitých procesů. A to je velmi důležité. Arbolit je umístěn jako jedna z odrůd hrubě zrnitého lehkého betonu. Jako plnivo používá dřevěné štěpky. Dřevěné štěpky jsou spojeny do monolitické struktury cementovou pastou.

Materiál se používá ve stavebnictví několika způsoby:

- velkoformátové tvárnice;

- duté bloky;

- tepelně izolační desky;

- směsi pro nalití zdiva na místo.

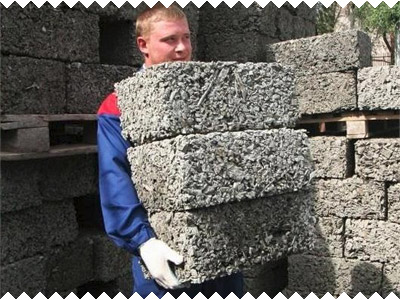

Bloky zdiva našly nejširší uplatnění a termín „arbolit“ je v první řadě chápán tak, jak jsou. Nejběžnější velikost arbolitových bloků je 500 × 300 × 200 mm. V poslední době však výrobci začali rozšiřovat své produktové řady a nabízet arbolit v jiných velikostech.

Technologie výroby bloků je relativně jednoduchá, ale stejně jako jinde existují i drobnosti. Kvalita budoucích produktů závisí na dodržování několika důležitých výrobních problémů. Používá-li výrobce název „arbolit“ v názvu svého výrobku, musí splňovat požadavky regulační dokumentace pro tyto výrobky, jedná se o:

- 1. GOST 19222-84 "Arbolit a výrobky z něj. Obecné specifikace."

- 2. SN 549-82 "Pokyny pro navrhování, výrobu a použití konstrukcí a výrobků z dřevěného betonu."

Složení arbolitových bloků

K výrobě použitých dřevěných betonových tvárnic:

- Štěpky;

- Chemické přísady;

- Voda;

- Cement.

#1. Dřevěné štěpky. Konečná síla je vysoce závislá na velikosti čipů. Aby byl výstup přesně arbolit, jehož vlastnosti jsou přísně normalizovány, měly by být pro výrobu použity čipy. Jeho velikosti jsou regulovány. GOST doporučuje maximální velikost částic 40 × 10 × 5 mm (délka / šířka / tloušťka).

Nejlepší výkon pro bloky s velikostí čipu z intervalů:

- délka - do 25 mm;

- šířka - 5,10 mm;

- tloušťka - 3,,5 mm.

Piliny, hobliny, tyrky, táborák, sláma a všechno ostatní, co se snaží smíchat s cementem pro výrobu dřevěného betonu, není pro jeho výrobu vhodné. Čistěte pouze štěpky bez kůry, listí, zeminy a jiných nežádoucích nečistot. Předpokládá se, že přidání až 10% kůry nebo 5% listů nemá vážný vliv na vlastnosti arbolitu. Je však lepší, když tyto nečistoty chybí.

Často se jedná o výrobu dřevěných betonových tvárnic organizovaných ve pilách a jiných zpracovatelských podnicích. Pro ně není arbolit hlavním předmětem podnikání. Výsledkem je, že bezohlední výrobci, aby se zvýšila ziskovost výroby, přidali kromě vlastních čipů také to, co je k dispozici. Z tohoto důvodu je nepředvídatelná kvalita produktů.

Specializované podniky instalují produktivní válcové drtiče kalibrované na požadovanou velikost čipu.

Pro konečného spotřebitele nezáleží na druhu dřeva, ze kterého jsou suroviny vyráběny, příliš důležité, ale technologové to musí vzít v úvahu při správném dávkování mineralizátorů a výběru stupně zhutnění. Štěpky z modřínu tedy vyžadují dvojnásobné množství přísad v porovnání s jinými jehličnany. Borovice, smrk a méně často tvrdé dřevo se častěji používají na výrobu štěpky.

#2. Chemické přísady. Výplň dřeva obsahuje cukry, které brání přilnutí cementové pasty k povrchu dřevěných částic.

K vyřešení tohoto problému se používají 2 hlavní strategie:

- 1. Sušení dřevěných surovin před použitím ve výrobě po dobu několika měsíců.

- 2. Mineralizace povrchu čipů v roztoku chemických složek.

Nejlepší výsledky jsou dosahovány integrovaným přístupem k řešení problému. Snížení obsahu cukru a mineralizace surovin nám umožňuje řešit další důležité úkoly:

- zvýšení biologické odolnosti materiálu;

- snížení propustnosti vody během provozu konečného produktu.

K vyřešení všech těchto problémů lze při výrobě arbolitu použít následující komponenty: chlorid vápenatý (GOST 450–77), vodní sklo (GOST 13078–67), silikátový blok (GOST 13079–67), síran hlinitý (GOST 5155–74) , vápno (GOST 9179–77).

#3. Voda. Arbolitové bloky, jejichž vlastnosti odpovídají daným, lze získat sledováním určitého pořadí technologických operací. Voda s přídavkem mineralizátorů je připravena předem. Spotřeba složek se bere v následujících poměrech:

| Dodatek | CaCl2 | Al2 (SO4)3 | Al2(SO4)3+ Ca (OH)2 |

|---|---|---|---|

| Spotřeba na 1 m3 dřeva v betonu, kg | 12 | 12 | 8+4 |

Čipy se nalijí do mísiče s nuceným působením. Konvenční míchačky betonu neposkytují dostatečnou homogenizaci. Voda s rozpuštěným mineralizátorem je smíchána a rovnoměrně rozptýlena po povrchu čipů. Míchání probíhá po dobu 20 sekund. V další fázi se přidá cement. Míchání s cementem trvá 3 minuty.

#4.Cement. Dostatečné pevnosti materiálu pro použití ve stavebnictví je dosaženo pouze při použití cementu o jakosti nejméně 400. Cement má tu vlastnost, že během skladování rychle ztrácí jakost. I na výstupu z výroby cement často nesplňuje deklarované vlastnosti. Proto je lepší, když jsou arbolitické bloky, jejichž technické vlastnosti musí splňovat požadavky na konstrukční materiály, vyrobeny z 500. cementu.

Tváření bloků

Lití musí být dokončeno do 15 minut po smíchání. V závislosti na stupni mechanizace následných procesů se rozlišují následující způsoby formování:

- ruční formování bez vibrací;

- ruční formování s vibracemi;

- výroba na vibračním stroji;

- výroba na vibračním stroji se zátěží.

Mechanizace procesů umožňuje získat vyšší kvalitu a parametry stabilních arbolitových bloků. V tomto případě se rozměry, geometrie a hustota uloží z produktu na produkt.

Vytvrzování produktu v bednění se používá v řemeslné výrobě, když odstranění bednění bezprostředně po formování brání příliš kapalná konzistence roztoku. Obecně jsou formy odstraněny bez expozice.

Surové bloky zůstávají na odnímatelné spodní paletě nebo přímo na podlaze dílny.

Arbolitové bloky, jejichž složení je stejné, mohou získat různé charakteristiky v závislosti na metodě a stupni zhutnění. Hlavním účelem lisování směsi do formy není zvýšení její hustoty. Hlavním úkolem je vytvoření struktury rovnoměrně rozložené na objemu štěpky z libovolně orientovaného, zcela pokrytého cementovým těstem.

Vibrace během zhutňování se velmi měří. Nadměrné vibrace způsobí, že se cementová pasta usadí na dně formy. Je důležité zachovat jeho rovnoměrné rozložení po celém objemu s plným pokrytím zrn plniva. Dokonce ani u dřevěného betonu o vysoké hustotě se štěpky nevznášejí v roztoku cementu s vodou. Cementové těsto funguje jako lepidlo zakrývající zrna plniva.Mění se pouze koncentrace dřevní štěpky v objemu a tloušťce cementového kamene, který ji kryje.

Bloky jsou utěsněny na hodnotách dostatečných pro vzájemnou reorientaci zrn plniva a zvětšení oblasti jejich kontaktu. Nedochází ke stlačování a deformaci samotných třísek. To zajišťuje zachování velikosti bloku po odstranění těsnicí síly.

Potřeba přesného dávkování všech součástí a dodržování technologie

Přesnost dávkování složek je regulována společností GOST. Tolerance nemohou překročit několik procent. V podmínkách nedostatku vody nedochází k hydrataci celého objemu cementu. Jeho přebytek je nežádoucí z několika důvodů:

- Překročení poměru voda-cement snižuje pevnost.

- Nadměrná tažnost brání tomu, aby mokrý blok byl vyjmut z formy ihned po formování.

- Doba skladování bloku na paletě se prodlužuje až do počátečního nastavení.

Koncentrace mineralizátorů pro štěpky do arbolitu je důležitá pro pevnost a odolnost materiálu. Dávky složek uvedené v normách se počítají pro určitý kalibr kameniva a jeho vlhkost na úrovni 25%. Optimální dávka se volí empiricky na základě testů hotových vzorků.

Pro hydratační proces je důležitá teplota vodného roztoku s mineralizátory. Neměla by být nižší než 15 ° C. Pro nastavení požadované teploty v chladném období se voda ohřívá nebo udržuje ve vyhřívané místnosti. Chemické zahřívání vody je také možné, pokud se používá jako mineralizátor CaCl2.

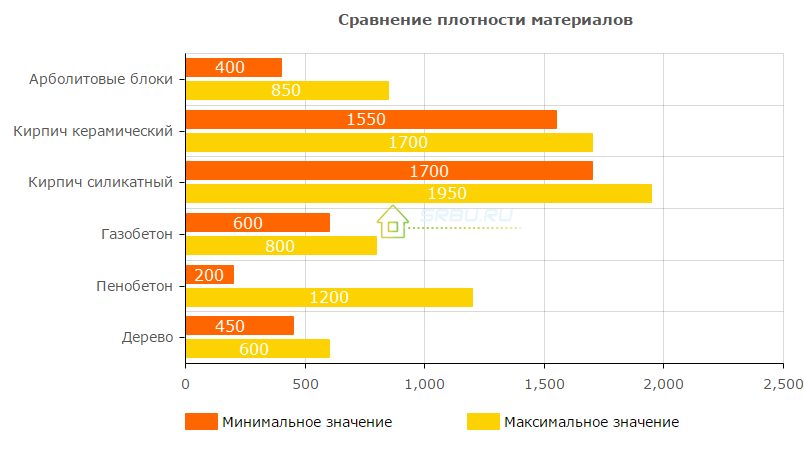

Hustota arbolitu

Podle účelu je materiál podmíněně rozdělen na 2 typy:

- tepelná izolace;

- konstrukční.

Rozhodujícím faktorem je hustota produktu. Předpokládá se, že bloky s hustotou až 500 kg / m3 není vhodný pro použití jako součást nosných konstrukcí. Lze je však použít pro tepelnou izolaci při stavbě vnějších zdí v budovách, kde je zatížení ze střechy nebo podlahy vnímáno sloupy nebo jinými prvky.

Typické hodnoty pro konstrukční bloky jsou hodnoty hustoty od 550 do 700 kg / m3. Můžete si však koupit výrobky s hustotou až 850 kg / m3. Příliš vysoké hodnoty znamenají dobrou únosnost prvků, ale nižší než lehčí vlastnosti tepelné izolace. Hustota materiálu se měří při ustálené hmotnosti, když jednotka přestane ztrácet vlhkost.

Stěny z litého arbolitu mohou mít hustotu asi 300 kg / m3, ale v únosnosti nejsou horší než stěny z kamenů s hustotou 550 kg / m3.

Síla arbolitových bloků

Únosnost bloků je charakterizována jejich pevností v tlaku. Podle výsledků zkoušek lze výrobkům přiřadit značku a třídu pevnosti v tlaku. Obecně se vztahují k hustotě materiálů.

| Hustota, kg / m3 | Značka | Třída |

|---|---|---|

| 400 - 500 | M 5 | V 0,35 |

| 450 - 500 | M 10 | V 0,75 |

| 500 | M 15 | Na 1,0 |

| 500 - 650 | - | V 1.5 |

| 500 - 700 | M 25 | V 2.0 |

| 600 - 750 | M 35 | Ve 2,5 |

| 700 - 850 | M 50 | V 3.5 |

Stejně jako v případě výrobků z těžkého betonu je značka průměrná hodnota podle výsledků testování šarže vzorků. Třída charakterizuje zaručenou sílu, 95% vzorků musí odpovídat ve třídě.

Pro skutečné testy s dobrým vzorkem není vztah mezi značkou a třídou prostřednictvím konverzních faktorů správný. V tomto případě může mezera mezi značkou a třídou vypovídat o kultuře produkce v podniku. Čím menší je mezera, tím vyšší je organizace výroby. V domácí praxi je výroba arbolitových bloků brána v úvahu pomocí variačních koeficientů. U produktů 1. jakostní kategorie je povolena hodnota 18%, pro nejvyšší - 15%.

Ve zdivu je malá velikost výrobků bezvýznamná. Při nákupu velkých zděných kamenů, které jsou arbolitovými bloky, se vyplatí upřednostnit výrobky s přiřazenou třídou.

Pro stavbu nosných zdí jednopatrových budov do výšky 3 m je povoleno používat bloky třídy B 1.0. Pro vyšší stěny jsou zapotřebí prvky třídy B 1.5. Pro 2 - 3 patrové budovy použijte bloky tříd B 2.0 a B 2.5.

Pevnost v tlaku dřevěného betonu je typická pro pórobeton. Důležitým rozdílem je ohybová pevnost bloků, která se pohybuje od 0,7 do 1,0 MPa. Elastický modul prvků může dosáhnout až 2300 MPa. Díky těmto hodnotám je arbolit u buněčného betonu zvláštní. Pokud u pěnobetonu a pórobetonu existuje vysoká pravděpodobnost praskání, pak u arbolitu tento problém nestojí za to.

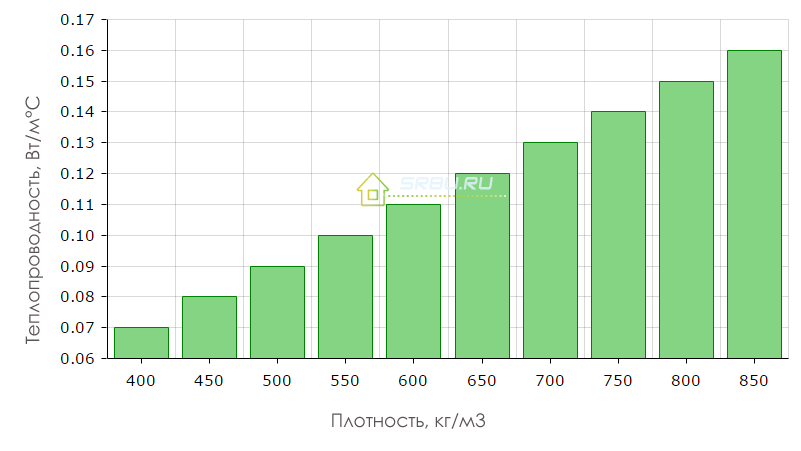

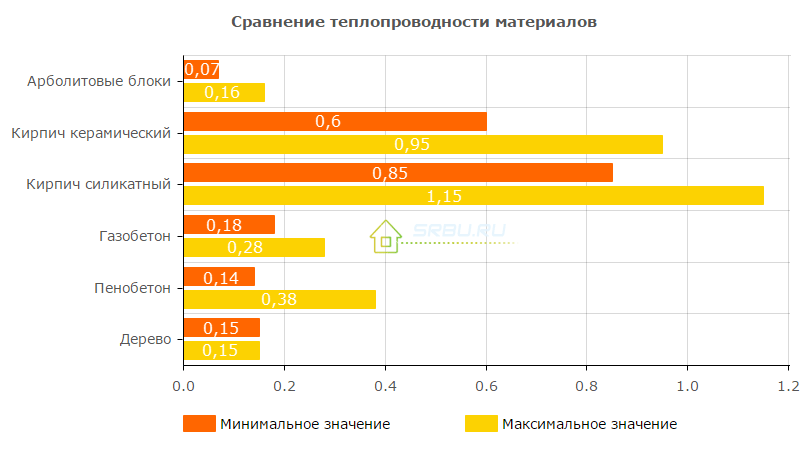

Tepelná vodivost dřevěného betonu

Tepelná vodivost pro dřevěný beton je jedním z klíčových parametrů.

Roste s nárůstem jeho hustoty v následující progresi:

Tloušťka obkladových konstrukcí z dřevěného betonu v mírných šířkách doporučených GOST je 38 cm, ale stěny této tloušťky jsou zřídka postaveny. V praxi se pro stěny obytných budov pokládají bloky 500 × 300 × 200 mm naplocho v řadě. Spolu s vnitřní a vnější výzdobou to stačí k udržení příjemné teploty v místnostech bez problémů s kondenzací.

Dodatečná tepelná izolace se často provádí pomocí teplých omítkových systémů o tloušťce 1,5 - 2 cm s přídavkem perlitu. Pro nevytápěné nebo periodicky vyhřívané místnosti (vany) se často používá pokládka bloků na hranu.

Nasákavost dřeva do betonu

Charakteristiky arbolitu ukazují množství absorpce vody až do 85% u tepelně izolačních bloků a do 75% u struktur. Tyto hodnoty je třeba pochopit. Bloková struktura se skládá z různorodých dřevěných štěpků slepených cementovým kamenem. Jsou vůči sobě orientováni náhodně.

Voda nalitá na povrch bloku volně protéká. Při ponořování je přirozeně voda schopna vytlačit velké množství vzduchu obsaženého uvnitř jednotky. Pokud je jednotka vytažena z vody, vytéká voda a cementový kámen rychle schne.

Arbolitové bloky umístěné v přírodním prostředí, například ve zdi domu, ve skutečnosti nenahromažďují vlhkost z okolního vzduchu. Důvodem je velmi nízká sorpční vlhkost materiálu, protože mineralizované štěpky a cement jsou nehygroskopické a mírně smáčitelné materiály. To způsobilo popularitu použití materiálu pro stavbu vany.

Pokud naléváte vodu na nedokončenou zeď z dřevěného betonu zvenku, je zde možnost vidět ji uvnitř. Materiál se proto nepoužívá bez fasádní výzdoby. U dřevěného betonu doporučujeme povrchovou úpravu štukovými maltami nebo instalaci zavěšených fasádních systémů.

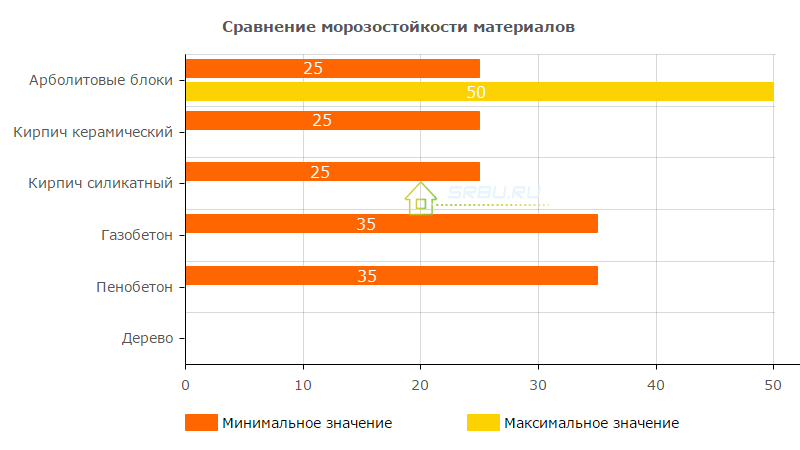

Odolnost proti mrazu

K postupnému ničení produktů během zmrazování a rozmrazování dochází v důsledku expanze mrznoucí vody v dutinách. Čím více vody obsahuje, tím méně cyklů mrznutí - tání je schopno odolávat materiálu bez destrukce.

Nízká absorpce vlhkosti absorbuje arbolitům dobrou odolnost proti mrazu. Minimální hodnota je F25 a dosahuje F50. Ochrana dřevěného betonu před přímým vystavením vlhkosti, zlepšuje skutečnou odolnost materiálu proti mrazu ve struktuře. Kromě toho existují skutečné příklady provozu budov z dřevěného betonu po dobu 7-10 let bez poškození stěn. A mluvíme o stěnách, které nejsou chráněny před vlivy vnějších okolních faktorů.

Smršťování materiálu

Předpokládá se, že arbolit není zcela náchylný ke smršťování. V prvních měsících však stále dochází k malým smršťovacím procesům. V podstatě se zastaví dokonce ve fázi zrání bloku ve výrobě. Po položení bloků do struktury je možné nekritické zmenšení velikosti bloků (o 0,4 - 0,8%).

K určitému snížení výšky bloků může dojít pod váhou překrývajících se prvků, stropů a střešních konstrukcí. Aby se předešlo problémům s povrchovou úpravou, nedoporučujeme provádět omítání v prvních 4 měsících po dokončení hlavního komplexu prací.

Požární odolnost dřevěných betonových tvárnic

Z hlediska požární odolnosti mají arbolitové bloky následující parametry:

- skupina hořlavosti - G1, tj. je to málo hořlavý materiál;

- skupina hořlavosti - B1, nehořlavý materiál;

- schopnost vytvářet kouř - D1, materiál s nízkou tvorbou kouře.

Zvuková izolace

Při absorpci hluku jsou arbolitové bloky lepší než materiály jako cihla a dřevo. Koeficient absorpce šumu arbolitových bloků je 0,17 - 0,6 v akustickém rozsahu od 135 do 2000 Hz.

Propustnost pro páry

Arbolit je prodyšný materiál, propustnost pro páry je až 35%. Proto v domech postavených z tohoto materiálu není vlhkost a mikroklima je pohodlné jak v chladném, tak v teplém období.

Nevýhody arbolitových bloků

Bez ohledu na to, jak dobrý je arbolit, je nevýhodou tohoto materiálu stále dobré znát a zohlednit ho.

Několik pochybných okamžiků dokáže otřesit odhodlání stavitele:

- 1. Množství kvalitních bloků „garáže“ na trhu.

Jejich síla, odpor přenosu tepla není znám ani výrobci. V regionech je obtížné získat beton pro tovární dřevo. Výše jsme psali o nejdůležitějších okamžicích ve výrobě arbolitových bloků. Jak víte, jednoduše není možné provádět určité úkoly v řemeslných podmínkách.

- 2. Nedostatečná přesnost geometrie.

Geometrická přesnost arbolitových bloků je nižší než u jiných lehčených betonových zdiv (pěnový beton, pórobeton). To platí zejména pro průmyslová odvětví s velkým podílem manuální práce. Odchylky ve velikosti a relativní poloze povrchů vyžadují zvětšení tloušťky spár až na 10 - 15 mm. A to znamená zamrznutí zdiva ve švech, překročení nákladů a snížení rychlosti zednických prací.

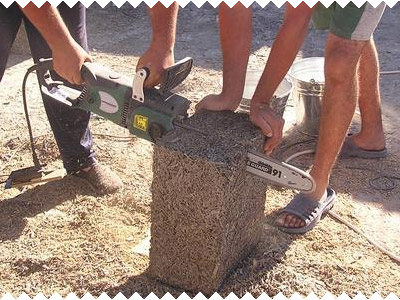

Výrobci doporučují pro zdivo používat teplé perlitové roztoky, ale jejich příprava je dražší. V poslední době se pro zlepšení geometrie bloků začnou používat povrchové frézování.

- 3. Potřeba ochrany před přímým vystavením vlhkosti.

Teoreticky může být nechráněné zdivo propustné pro velké tlaky větru, ale žádné skutečné potvrzení tohoto jevu nebylo získáno. Nanášení omítky na povrch řeší problémy s propustností.

- 4. Vysoká cena arbolitových bloků.

Důvodem je nedostatečná automatizace výrobních procesů, stupeň technologického rozvoje a skromné objemy výroby. Výsledkem je, že hlavní náklady na pěnový beton a pórobetonové tvárnice jsou 1,5krát nižší.

- 5. Přítomnost omezení při výběru povrchových materiálů.

Pro správnou funkci je důležité kombinovat pouze „prodyšné“ povrchové úpravy s dřevěným betonovým zdivem.

Výhody arbolitových bloků

Ti, kteří se rozhodnou stavět na arbolitové technologii, by se měli inspirovat mnoha výhodami:

+ 1. Ekologická šetrnost materiálu.

Ani její mineralizátory nevypouštějí škodlivé látky do atmosféry.

+ 2. Nejvyšší propustnost pro páry.

+ 3. Lehkost materiálu.

Lehkost materiálu a jeho elasticita nevyžadují silné a pevné základy. Dalším bonusem je odolnost proti zemětřesení.

+ 4. Snadné zpracování.

+ 5. Snadná montáž hardware.

Do arbolitu můžete zatlačit hřebíky a do něj přišroubovat šrouby, jako ve stromu.

+ 6. Nízká tepelná vodivost.

Vynikající odolnost proti přenosu tepla a dostatečná pevnost pro nízkopodlažní konstrukci vám umožní obejít se bez dodatečné izolace a získat jednovrstvou strukturu stěny.

+ 7. Nízká propustnost zvuku.

+ 8. Odmítnutí posílení.

Schopnost opustit vyztužení zdiva a zařízení monolitických pásů na malých objektech.

+ 9. Biologická odolnost.

+ 10. Neslučitelnost.