Сортове и правила за избор на режещи диамантени остриета за ъглошлайфи

Диамантените режещи дискове или, както ги наричат още, диамантени колела, имат няколко предимства пред конвенционалните абразивни колеги. Те имат значително по-големи показатели по отношение на ресурсите, точността на рязане и производителността. След това ще разгледаме как да изберем диамантен диск за мелница, какви видове дискове съществуват и какво е тяхното предимство.

Съдържание:

Представяне на диамантени режещи дискове

Диамантените режещи колела без вода са създадени за първи път в конструкторското бюро на японската компания Sankyo Diamond Tools, структурен отдел на Hitachi Corporation.

Много технологии бяха използвани за първи път, така че кръговете не бяха достатъчно надеждни и бързо се провалиха. Например диамантите и режещата част бяха закрепени към стоманена основа с помощта на високотемпературно спояване. В процеса, когато възникна голяма сила на триене, металът се нагрява, спойка се стопява и работната част просто отпада. С водно охлаждане такива кръгове работеха повече или по-малко поносимо, но със сухо триене ресурсът им беше малък.

Факт е, че диамантът не реже материала, а го абразира на прах, големите сили на триене са придружени от бързо загряване - топлината няма време да бъде отстранена по тялото на кръга, в допълнение, въпреки наличието на специални прорези, кръгът се деформира при нагряване. Промените във формата са незначителни и не заплашват унищожаване, но оказват негативно влияние върху здравината на ставата.

Инженерите на Sankyo Diamond предложиха и други решения - синтероване на работната част и основата под високо налягане. Такава връзка е по-издръжлива и може да издържи значително по-високи температури. По този начин беше възможно да се създадат сегментирани и твърди дискове, устойчиви на нагряване и деформация. Технологията все още се използва.

Второто решение е лазерно заваряване на молекулно ниво. Според тази технология се произвеждат само кръгове от сегментиран тип. И двата диска са почти идентични по сила и надеждност, въпреки че много специалисти смятат, че дисковете, направени с лазер, са по-добри.

Принципът на работа на режещото диамантено острие

Повечето диамантени остриета се използват на ъглошлайфи със скорост до 12 000 об / мин. Максималният брой обороти, които най-добрите кръгове могат да издържат, е 13 900 об. / Мин., Но няма твърде много инструменти, които могат да ги развият при рязане.

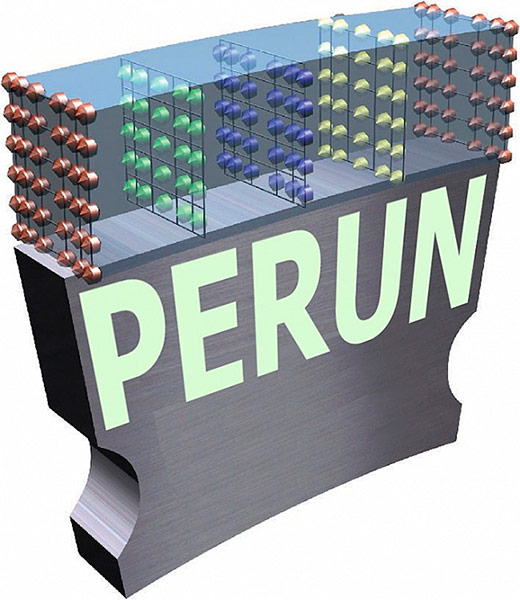

Само самият диамант е в контакт с повърхността, която трябва да се обработва - той стърчи над повърхността на джантата и по време на въртене разгражда материала на фин прах. Многослойната структура на режещия ръб осигурява постоянна готовност на диска за работа - диамантите, които са абразивни или излитат от гнездото, се заменят с други, които са в долния ръб на слоя.

Излишната топлина се отделя през тялото на задвижването, но въпреки това той загрява до достатъчно високи температури, което изисква спазване на определени правила за безопасност при сухо рязане.

Дълголетието на колелото и неговата ефективност зависят от размера на диамантите. Големите осигуряват ефективност на работата, но се износват бързо, малките се режат много точно, но по-бавно, експлоатационният им живот е с 25-30% по-дълъг от този на инструмент с големи фракции от кристали.

Дизайн на диамантен диск

Структурно диамантен диск представлява стоманен кръг с режеща част и прорези по цялата площ, които допринасят за разсейване на топлината и намаляват деформационните напрежения.Диамантите се разпръскват по целия ръб на диска. Те се вкарват в джантата от сплави на никел, цинк, кобалт и калай. При линейна скорост на движение до 80 m / s и огромни сили на триене, закрепването трябва да бъде изключително издръжливо, което се постига с помощта на специални технологии.

За да се осигури задържането на режещата част при тежки товари, те могат да бъдат фиксирани с лазерно заваряване, синтероване, галваничен метод или запояване. Появането се използва само на режещи дискове с водни струи.

В зависимост от метода на фиксиране на диаманта се определя целта на диска. Поцинкованите диаманти са проектирани да работят с меки видове естествен камък, обработени чрез лазерно заваряване и синтероване, особено сегментирани - за всички видове твърди материали по сух и "мокър" начин.

Отворите и прорезите са строго симетрични, а масата на диамантите е балансирана в диаметрално противоположни посоки. Това елиминира вибрациите и „изтичането“ на диска и гарантира равномерно рязане. Но можете да използвате кръгове само за сухо рязане, за да извършите прав разрез - с извита пътечка, дискът може не само да загуби диаманти, но и да се срине. Този вид инструмент е много чувствителен към странични натоварвания.

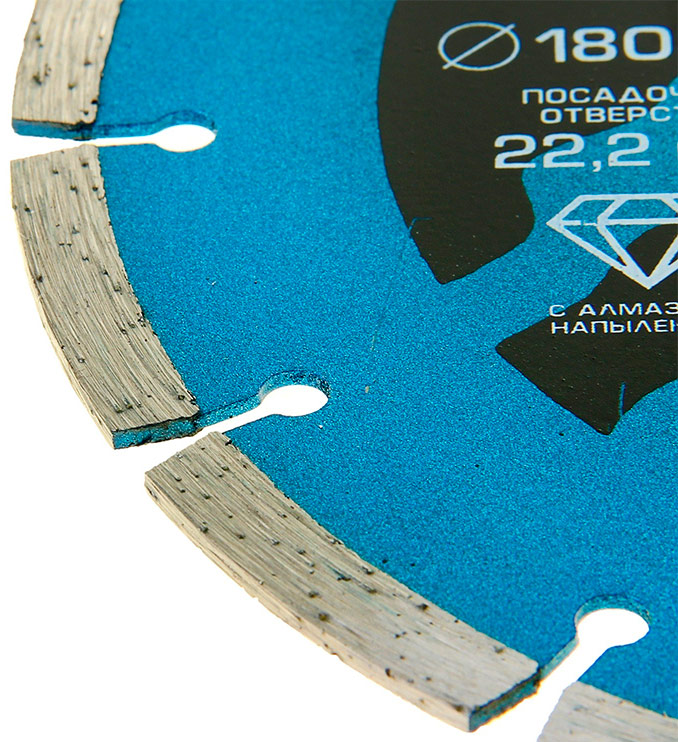

1. Амортизиращи слотове. 2. Режещият слой. 3. Кацателен отвор. 4. Стоманен диск.

Сортове диамантени остриета

Диамантените режещи дискове имат определени различия в дизайна и технологията на производство.

Видове диамантени остриета по структура

По структура сухите режещи дискове са разделени на:

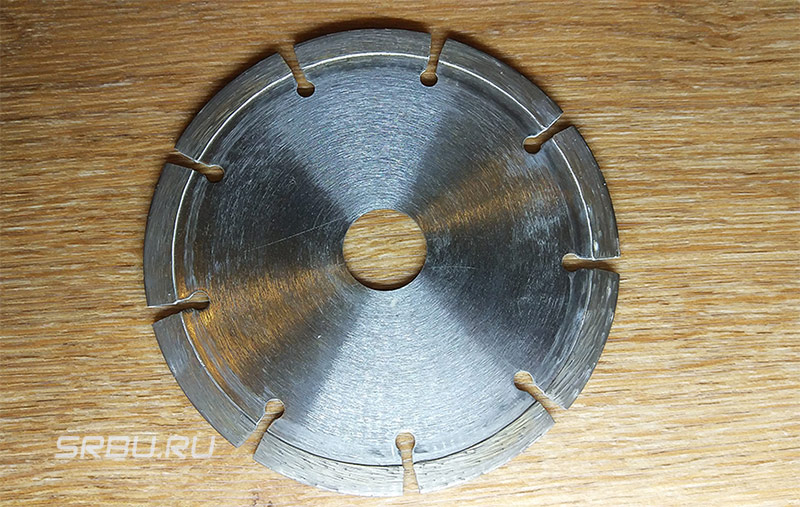

- твърдо вещество;

- сегментирани;

- турбо;

- turbosegmentirovannye.

Твърди диамантени остриета. Снабден е с непрекъсната лента за рязане, движеща се около кръг, в който изкуствените диаманти се преплитат в няколко реда. За рязане на керамика и други материали, където точността на рязането е основният параметър, кръговете с плътен ръб са за предпочитане.

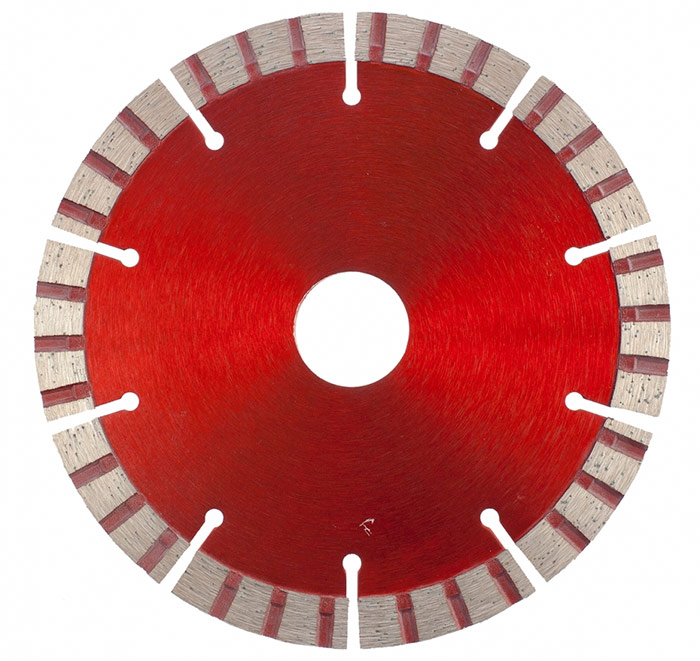

Сегментирани диамантени остриета.Сегментираните се разделят с радиални разрези на няколко работни секции с еднакъв размер, по-устойчиви са на механични и термични натоварвания и се използват по-често от твърди, въпреки че са малко по-скъпи. Те са по-продуктивни, отколкото солидни, но разрезът след тях не е толкова точен. Те се използват най-добре за грубо рязане на бетонни конструкции.

Диамантени колела турбо.Турбо дисковете се отличават с наличието на косо (и не само) отвор от двете страни на джантата. Леко увеличава механичната здравина на колелото и значително повишава интензивността на разсейване на топлината, което позволява да се ускори рязането от 50 до 100%. Подобно на сегментираните дискове, турбото е подходящо за бързо рязане на всякакви минерални материали с широк диапазон на твърдост - от пясъчник до бетон и гранит.

Турбо-сегментирани диамантени остриета.Още по-продуктивни са кръговете, разделени на сегменти с "турбо" страничен прорез. Те се характеризират с висока производителност и гъвкавост.

Разликата в разположението на диска на диамантите

Изкуствените диаманти са фиксирани в работната джанта в определен ред. Има кръгове с равномерното им разпределение, когато един и същ брой кристали е във всяка от избраните единици с дължина или сегмент.

Но има кръгове, в които диамантите са поставени с определен период (т. Нар. Сандвич). Те са по-продуктивни, осигуряват по-малко усилия на инструмента, по-ефективно охлаждане и равномерно разпределение на усилието.

Диамантени остриета за сухо и мокро рязане

Според метода на рязане диамантените остриета са разделени на кръгове за сухо и мокро рязане. Първите осигуряват точни разрези и са по-чисти в експлоатация, но изискват използването на устройства за засмукване на прах - при рязане се образуват много малки частици от твърди материали, които дразнят очите и дихателните пътища. Водоохлаждащите колела работят с постоянен приток на течност, която свързва и промива прах, но те не винаги могат да се използват. Това се дължи на известна обемност на хидравличната система и образуването на провисване.

Сухите режещи колела могат да се използват в машини с водно охлаждане, но дисковете с мокро рязане не могат да се използват без охлаждане - те се прегряват и бързо се сриват.

Как да изберем диамантен диск за шлайф

Когато избирате диамантен диск, трябва да обърнете внимание на вида материал, за който е предназначен диска, неговия размер, диаметър на кацане и скорост на въртене на диска.

Материал, с който ще се работи

Повечето диамантени джанти са проектирани да работят с неметални материали. Най-често се използват за рязане на бетон, керамика, стъкло, тухла и асфалт. Но има редица дискове, предназначени за рязане на метали с различна твърдост. Когато купувате, трябва да помните, че различните видове диамантени остриета са проектирани да работят с различни материали. Има дискове, предназначени за работа с бетон, керамични плочки, мрамор, гранит, пясъчник, камък и асфалт.

Има определено правило за избор на диск - за меки материали се избират кръгове с твърда обвързване на диаманти, а за твърди материали - с меки. Това се определя от степента на износване на изкуствени диаманти, разположени на ръба на кръга.

При рязане на твърди материали те се износват по-бързо и следващите излизат на мястото си от доста мека лента за рязане. Меките материали, от друга страна, имат малък ефект върху диаманта, той трябва да остане на мястото си възможно най-дълго, което осигурява твърда субстанция, в която минералът се преплита.

Освен това за различни кръгове се използват различни изкуствени диаманти.

Два вида диаманти се произвеждат индустриално:

- Монокристална, представляваща една пространствена структура с правилната форма;

- Поликристален, състоящ се от няколко монокристала с по-малък размер, здраво свързани помежду си.

Първите са много издръжливи и се използват за рязане на твърди материали и метали, вторите могат да бъдат унищожени при контакт с тях, поради което се използват на по-евтини инструменти, предназначени за сравнително меки материали.

Размери на диамантените остриета

Максималната дълбочина на рязане и в някои случаи скоростта на работа зависи от размера на диска. Основните диаметри са 115, 125, 180 и 230 мм, което съответства на абразивни колела за ъглошлайфи от най-често срещаните марки. В продажба можете да намерите и диамантени дискове с диаметър 150, 300 и повече милиметра. Големите диаметри са инсталирани на мощни режещи машини - газови резачки, стационарни режещи машини и др.

Най-често срещаните отвори за монтаж на дискове могат да бъдат 22,2 мм или 25,4 мм. Купувайте само диск с размерите, за които е предназначен инструментът ви.

Никога не монтирайте голям диск на шлайф, който е проектиран да работи с по-малък диск, като предварително сте свалили защитния капак. Това е много опасно, тъй като ако унищожите метален диск, можете да нанесете фатална вреда на здравето си. Ако имате такива идеи, тогава намерете в Интернет снимка на последиците от работата с диамантен диск без защитен капак и завинаги ще се почувствате като работещи без защита.

Скорост на въртене на диска

Също така на дисковете са посочени максималната скорост на въртене и линейната скорост. Ако възможностите на вашия инструмент надхвърлят характеристиките на диска, тогава не можете да го поставите - центробежните сили просто ще го разкъсат.

Проблеми, срещани в процеса и методи за решаване

1. Както вече споменахме, диамантените остриета са проектирани изключително за прави разфасовки. Скоростта на рязане и силата на подаване трябва да се регулират така, че работната зона да не се прегрява. При температури на джантата над 700 0С изкуствените диаманти те са графитизирани и губят значителен процент здравина.

Можете да увеличите дисковия ресурс по прост начин - периодично го отстранявайте от отрязването, без да изключвате двигателя на ъглошлайфа. Входящият въздушен поток охлажда диска и облекчава топлинното напрежение между централната част и работната зона.

Друг начин да увеличите живота на диска е да не режете твърде дълбоко с един проход. По-добре е последователно да вървите по една траектория няколко пъти.Това леко ще увеличи времето на работа, но животът на инструмента ще стане два пъти по-дълъг.

2. Един от основните проблеми, срещан в работата, е бързото износване на работната зона. На първо място, това се дължи на неправилния избор на инструмент, твърде високата скорост на подаване (скоба) или състоянието на ъглошлайфа. Ако в него се случи биене, тогава животът на диска рязко се намалява, в някои случаи с особено големи амплитуди на трептенията той може да бъде унищожен, което е много опасно.

Ако страната на острието се носи под режещия ръб, това означава, че подаването е било нарушено или е възникнал дефект на задвижването, което създава странично изпускане.

3. Когато сегментите станат тъпи, е необходимо да замените диска - той не е подходящ за този материал. Ако дискът е избран правилно, но все пак има такава картина - необходимо е да охлаждате диска по-често. Прегрява се поради прекалено голямо натоварване. Същите причини водят до промяна в цвета на основата на диска - на стоманения кръг се появява синкав оттенък.

4. Ако на диска се появят пукнатини, сменете го веднага. Дискът се напуква в случай на несъответствие с материала или твърде интензивна работа. Често тези дефекти се появяват след засядане в разреза или изкривяване по време на работа. За да избегнете проблеми, проверете диска преди употреба и периодично по време на работа, като спирате инструмента.

5. Не е позволено да работи с диамантен диск, ако ъглошлайфът или друг инструмент е дефектен - възникват странични и радиални изпускания, неравномерно въртене, неконтролирано увеличаване или намаляване на скоростта на въртене. В този случай инструментът трябва да бъде върнат за ремонт или да закупите нов.

За да увеличите живота на диамантеното острие, трябва да следвате няколко прости правила:

- използвайте кръгове с голям диаметър, като по този начин намалявате натоварването върху кристалите;

- Ъглошлайфът или друг инструмент трябва да бъдат избрани възможно най-мощно, това гарантира стабилност на оборотите;

- изберете правилния диск в съответствие с материала;

- Не превишавайте допустимата скорост.

Когато работите с диамантени остриета, са необходими ръкавици, очила и респиратори.