Hur porslinskivor skiljer sig från keramiska plattor

Porslinskakel (gres porcellanato) - en av typerna av fasader keramik. Liksom alla keramiker produceras det genom sintring av en blandning, där huvudkomponenterna är lera, kvartssand och fältspat. I tekniken för dess produktion finns det dock skillnader som, även om de inte är av grundläggande karaktär, har skapat en kolossal skillnad mellan porslinstenar och vanliga keramiska plattor, vilket ger anledning att betrakta det som ett helt speciellt material. Tänk på dessa skillnader och kanske undanröja några av de missuppfattningar och myter som är förknippade med kaklade gres.

innehåll:

Skillnaden i produktionen av porslinskakel och keramiska plattor

Innan man diskuterar hur porslinskivor skiljer sig från keramiska plattor är det värt att bekanta sig med funktionerna i produktionen av dessa material.

Tillverkningen av keramiska produkter är baserad på leravfyrningsprocesser i samband med kvarts och fältspat. Den tekniska kedjan för att tillverka keramik ser så här ut:

- slipning av startkomponenterna och dosering av dessa, beredning av blandningen;

- gjutning av produkter - genom gjutning, pressning eller strängsprutning;

- torkning - avlägsnande av fysiskt bundet vatten;

- bränning.

Vid behov appliceras glasyr på kexens yta före avfyring. Glasyr kan appliceras efter huvudbränningen, i vilket fall produkten avfyras en gång till. Vid applicering av en komplex flerskiktsdekor används flera avfyrningar, nödvändiga för bildning av glasyr.

utgångsmaterial

Skillnader i porslinskakel börjar med råvarans sammansättning. För vanligt keramik används röda och vita leror och för porslinstenar - vitbrännande kaolin och illite. Porbildande tillsatser införs i konventionell keramik, vilket minskar massan av produkter. När det gäller porslin tillsätts de inte, vilket bidrar till produktionen av en tät skärv. En viktig roll i blandningen för porslinstenar spelas av ytaktiva ämnen (ytaktiva ämnen), vilket minskar intern friktion i laddningen och underlättar dess kompaktering under formning av produkter.

Porslin kakel har ingenting att göra med naturlig granit. Detta namn användes av Mirage, som först introducerade detta material på den ryska marknaden. Namnet fastnade på grund av dess styrka och det karakteristiska granulära mönstret som var i den första produktserien.

formning

För gjutning av porslinprodukter används metoden för torr och halvtorr pressning. Huvudskillnaden är högtrycket som når 500 kg / cm2. För andra typer av keramik överstiger presstrycket vanligtvis inte 400 kg / cm2. Vid detta tryck komprimeras inte bara laddningen, utan också deformationen av dess beståndsdelar, deras förstörelse, "indragning" av dem i den totala volymen och eliminering av tomrum.

Pressningsprocessen är indelad i två steg. Den första är en preliminär komprimering av blandningen. Efterföljande tryckavlastning gör att du kan ta bort luften som pressas ut ur laddningen, och det andra steget av pressning avslutar processen och skapar en kex, som behåller sin form på grund av ytspänningskrafter och en stor kontaktyta på kornen.

Torkning är ett obligatoriskt steg, eftersom överskottsfuktighet under stark uppvärmning bryter mot skärvens integritet.

bränning

Avfyrningen av gresplattor kännetecknas av hög temperatur. Vanlig keramik avfyras 950–11800C. Sinteringstemperaturen för porslinskakel når 1250–13000S.

Temperaturen stiger gradvis, eftersom med sin ökning i varje steg inträffar vissa processer, som är viktiga för att få keramik:

1. 2000C - indunstning av kvarvarande fukt.

2. 300—4000C - utbränning av organiska ämnen.

3. 5000C och högre - uttorkning av kaolinit och andra mineraler i lera.

4. 700–8000C - efterbränning av koksrester.

5. 830—8500C är nedbrytningen av lermaterial till oxider med bildning av kiseldioxid och aluminiumoxid.

6. 920—9800C är början på bildandet av mullit, som ökar med 1100-12000С.

Mullite är ett mineral som tillsammans med kvarts ger hårdhet av porslinstenar.

Förutom kemiska reaktioner sker en hel rad fysiska transformationer - smältning av vissa komponenter och upplösning av andra i dem, bildning och borttagning av gasfasen och kristallisation av nya föreningar. Dessa processer fortsätter när produkten svalnar, vilket inte är mindre viktigt än uppvärmning och sker med ett strikt schema.

Så, tillverkningstekniken för porslinskivor kännetecknas av valet av råmaterial, högt tryck under formning och hög bränningstemperatur.

Därefter överväger vi skillnaderna i det färdiga materialet, som bestäms av produktionsegenskaperna.

Allmänna egenskaper

Genom att trycka under högt tryck, egenskaperna hos råvaror och bränning ger porslinskivorna en hög densitet. Skärvan har praktiskt taget inga porer, och materialets bulkdensitet är cirka 2400 - 2600 kg / m3. Som jämförelse: densiteten för de flesta plattorstyper är 1600 - 2000 kg / m3.

Densitet säger lite om materialets konsumentkvaliteter. Förmågan att absorbera vatten är mer informativ. Den här egenskapen kännetecknar keramikens strukturella täthet. Beklädnadens viktigaste driftsparametrar är nära kopplade till den - styrka, slitstyrka, frostmotstånd.

Vattenabsorption av porslinstenar överstiger inte 0,5 viktprocent. Vissa tillverkare hävdar att denna parameter är på 0,1%, och i de tätaste proverna når den 0,05%. De flesta typer av keramiska plattor har vattenabsorption i intervallet 3 - 10%.

Låg porositet ger en kvalitet som är viktig för efterbehandling, särskilt för golv. Det är fläckbeständigt. De flesta hushållsföroreningar och inte bara hushållsföroreningar avlägsnas lätt från ytan på porslinstenar med en ström av varmt vatten.

styrka

Begreppet styrka i förhållande till keramiska plattor bestäms av tre parametrar:

- böjhållfasthet;

- slaghållfasthet;

- ythårdhet.

Enligt GOST 6787-2001 måste keramiska plattor för golvet ha en böjhållfasthet av minst 25 MPa. För väggbeklädnad är kravet betydligt lägre - 15 MPa. Den ultimata draghållfastheten för porslinstenar är 40–49 MPa. I praktiken innebär detta att du inte kan vara rädd för att bryta en grisplatta genom att av misstag trycka på den när du arbetar med den. Som regel förblir dessa produkter intakta, även om du oavsiktligt kliver på en platta kvar på plats. Den vanliga brickan på samma gång kommer troligen att spricka.

Slaghållfastheten standardiseras inte av de tekniska villkoren för produktion av plattor, så det är svårt att göra rätt numerisk jämförelse för denna parameter. Men från praktiken är det känt att gresplattorna förblir intakta i situationer där brickor garanteras gå sönder. Slagmotståndet är särskilt värdefullt för golv.

Hårdheten hos keramik mäts vanligtvis i punkter på Mohs-skalan. Denna skala är baserad på tio mineraler som väljs som referens. Talk och grafit har en punkt på denna skala. Tio är en diamant. Porslin i denna skala ligger på samma nivå med kvarts - sju punkter. Det kan inte repas med en kniv, glas, fil. Kvarts kan knappast lämna ett märke på det. De mest slitstarka porslinstensproven uppnår en topashårdhet på åtta poäng.

Vanliga keramiker på Mohs-skalan får 4-6 poäng. Enligt GOST är hårdheten på den motstående plattan inte standardiserad alls, den har bara ett krav på en glaserad yta - inte mindre än 5 poäng enligt Mohs.

Slitstyrka

Materialets nötningsbeständighet kännetecknas av nötning. Abrasion bestäms genom att testa provet med ett slipverktyg under strikt definierade förhållanden. Det numeriska värdet för nötning är lika med provmassans minskning efter testcykeln.I praktiken, för att indikera slitstyrka, appliceras uppdelningen av den motstående brickan i klasser beroende på dess användbarhet beroende på belastningen.

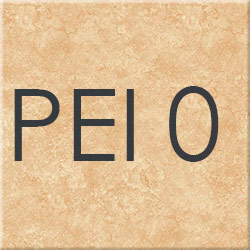

PEI-0 - minsta hållbarhet. Kakel i denna klass gäller endast för väggbeklädnad.

PEI-I - Produkter i denna klass kan användas för väggar och golv i badrum, sovrum och andra rum där det finns få människor i mjuka skor eller barfota.

PEI-II - Beklädnad som tillämpas på golvet i bostadslokaler, med undantag för kök och hall.

PEI-III - Slitstarkt foder som kan användas i alla lokaler som inte har direkt tillgång till gatan. Lämplig för små kontor.

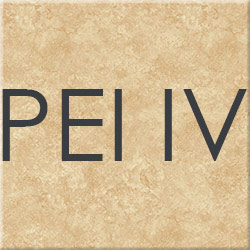

PEI-IV - plattor som du kan täcka golv i bostadslokaler, kök, hallar, terrasser. Den tål belastningen på golvet på ett kontor, hotell eller liten butik.

PEI-V - golv för allmänna utrymmen med hög intensitet av användning: stationer och flygplatser, stora butiker och nöjescentra.

Slitstyrkan hos de flesta keramiska plattor bestäms huvudsakligen av hårdheten hos beläggningen som täcker dem; detta är den högsta kvaliteten på PE-IV. Unglazed porslinskiva tillhör klass PE-V och tål alla belastningar.

Ökad slaghållfasthet, hårdhet och slitstyrka - detta är viktigast av allt skillnaden mellan porslin och plattor av vanlig typ. Det är egenskaper som utvidgar omfattningen av keramisk beklädnad avsevärt.

Frostmotstånd

Frostbeständighet är materialens förmåga att motstå upprepade temperaturförändringar från “-” till “+” Celsius. Den här egenskapen är viktig för den yttre beklädnaden - terrass, balkong, veranda, källare eller fasad på byggnaden. Frysning följt av upptining resulterar i frostig förstörelse av produkter. Den destruktiva faktorn är vattnet i materialets porer och kapillärer. Vid frysning expanderar den och skapar rivningsbelastningar.

Enligt GOST 27180-2001 utförs frosttestet genom upprepad kylning av ett prov mättat med vatten till -15 ..- 200C följt av uppvärmning i varmt vatten till +15 .. + 20 0C. Konventionella keramiska plattor tål 25–125 cykler (F25– F125), gresskivorna har frostbeständighet F100 - F300 (upp till 300 cykler).

Porslinskakel kan användas utan begränsning för att möta ytor utsatta för fukt och låg temperatur. En av de vanligaste applikationerna är gardinväggssystemen.

Anledningen till den höga frostbeständigheten hos porslinstenar är dess låga vattenabsorption: det finns mycket få porer, vatten absorberas inte och det finns inga frostskador.

utseende

Vid dekorering av keramisk beklädnad manifesteras en annan skillnad mellan porslinstenar och keramiska plattor. Glasning av vanliga plattor skapar det hårdaste, starkaste och mest vattentäta skiktet på ytan. Beklädnadens prestanda förbättras. Glasning av plattor ger stora möjligheter för implementering av en mängd olika designlösningar.

För porslinstenar betyder en sådan dekor att sänka alla parametrar utom estetik! Detta material är starkare, hårdare och mer slitstarka än glasyr. Därför används glaserade porslinskakel lite för offentliga byggnader, och endast för fall med låg belastning.

För att dekorera porslinskakel använder du förutom glasyr:

- färgning i bulk;

- skapande av ett dekorativt lager genom dubbel fyllning av laddningen vid formning av plattor;

- präglad ytstruktur;

- polering;

- lappatirovanie;

- satin finish.

Nu mer om var och en av metoderna.

Massfärgning

För att lägga till färg till blandningen tillsätts mineralpigment. Vanligtvis används färgämnen baserade på metalloxider:

- järn ger röda toner, från gult till brunt;

- koppar - röd, smaragd, grön;

- zink är vitt;

- kobolt är blått;

- kromgrön;

- Mangan är lila.

Mineralfärger bleknar inte, bleknar inte, bibehåll alltid önskad ton. Plattor målade i bulk behåller sin färg under alla slitage.

Dubbel återfyllning

Tvålagers fyllning av laddningen är en teknik som utvidgar möjligheterna att dekorera porslinstengods.Först formas kakelens huvuddel, sedan läggs en blandning som innehåller pigment. Lägga det dekorativa lagret kan göras med bildandet av färgade mönster.

Efter skjutningen erhålls ett skärv som är enhetligt i dess fysiska egenskaper, men som har ett dekorativt lager omkring 3 mm tjockt. Med tanke på slitstyrkan hos porslinstenar kan denna dekor betraktas som nästan evig, inte utsatt för slitage.

lättnad

Reliefen på plattans yta skapas under formningen på grund av den speciella formen av pressdornen. Detta skapar en struktur som efterliknar mosaiken, strukturen av vild sten, trä. Valet av möjliga strukturer begränsas inte av någonting. Du kan skapa alla mönster eller effekter, till exempel effekten av droppar på glaset, vilket kommer att förbättras genom efterföljande polering.

polish

Porslinskivor omedelbart efter bränningen har en matt, grov yta. Polering gör att du kan ge den någon grad av renhet, ända ner till spegeln. Spegelbeklädnad är mindre motståndskraftig mot slitage, eftersom slipbehandling bryter mot ytstrukturen på materialet och eventuella repor på en slät yta märks mer.

Lappatirovanie

Så kallad partiell polering. Till att börja med har produkter som är utformade för lappning en något ojämn yta. Polering med ett platt verktyg avslöjar dessa oegentligheter, förvandlar utsprången till spegelsektioner utan att påverka fördjupningarna. Skillnaden i höjd mäts med mikron, men det räcker för att ha ett fascinerande mönster av glansiga och matta fläckar på plattan.

Satin finish

Detta för att erhålla en slät men inte spegelyta genom att bearbeta plattorna innan de avfyras med speciella föreningar. Satinkakel har en mjuk "satin" glans, slät vid beröring, men inte hal.

Jämförelse av porslinstenar och keramiska plattor enligt huvudparametrarna

För att sammanställa jämförelsetabellen använde vi data om de tekniska egenskaperna hos porslinstenar och keramiska plattor från olika tillverkare.

|  | |||||||

|---|---|---|---|---|---|---|---|---|

| Porslin kakel | utomhus keramiska plattor |

|||||||

| Vattenabsorption,% | 0,05 - 0,1 | 3 - 6 | ||||||

| Böjhållfasthet, kg / cm. | 470 - 600 | 360 - 450 | ||||||

| Yrtäthet enligt MEP-skalan | 7 - 8 | 4 - 6 | ||||||

| Graden av slitstyrka P.E.I. | V | II - IV | ||||||

| Frostmotstånd, antal cykler vid temperatur från -5 0C till +5 0C |

100 - 300 | 25 - 125 | ||||||

Porslin är överlägsen konventionell keramik i alla fysiska och tekniska parametrar. När det gäller dekorativa förmågor är dessa material ungefär lika. När man väljer en beläggning bör man ta hänsyn till de högre kostnaderna för porslinstenar och det faktum att dess användning kräver ett speciellt kakellim, vilket kostar ungefär tre gånger dyrare än kakellim.