Арболит блокови - недостаци, предности и карактеристике

Арболит је у већини извора описан као материјал са изванредним својствима. У рекламним чланцима се истичу блокови арболита, материјални недостаци су скромно тихи. Али чуда се не дешавају, постоје и недостаци. Да би се максимизирала употреба позитивних квалитета и ниво негативних, вриједно је темељно разумети својства арболита, његове карактеристике и карактеристике примене.

Садржај:

- Састав и производња блокова арболита

- Густина арболита

- Снага блокова арболита

- Топлотна проводљивост дрвеног бетона

- Апсорпција влаге

- Отпорност на мраз

- Смањивање материјала

- Отпорност на ватру од дрвених бетонских блокова

- Звучна изолација

- Пропусност паре

- Недостаци арболитних блокова

- Предности арболитних блокова

Састав и производња блокова арболита

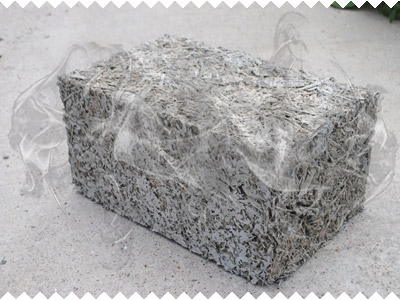

Наш материјал започињемо саставом и производним процесом. Ствар је у томе што присуство или одсуство одређених недостатака материјала зависи од квалитета извођења одређених процеса. А ово је веома важно. Арболит је позициониран као једна од сорти лаког бетона грубог зрна. Као пунило користи дрвене иверице. Дрвени ивер се спаја у монолитну структуру цементном пастом.

Материјал се користи у грађевинарству на више начина:

- зидани блокови великог формата;

- шупљи блокови;

- топлотне изолационе плоче;

- смеше за излијевање зидова на месту.

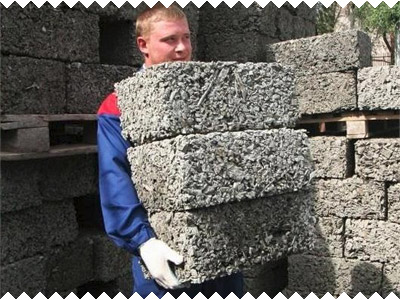

Зидарски блокови нашли су најширу примену и термин „арболит“ подразумева се, пре свега, као и они. Најчешћа величина блокова од арболита је 500 × 300 × 200 мм. Али у последње време, произвођачи су почели да проширују своју линију производа и нуде арболит у другим величинама.

Технологија израде блокова релативно је једноставна, али као и другде, постоје и суптилности. Квалитет будућих производа зависи од поштивања неколико важних производних питања. Ако произвођач користи назив "арболит" у називу свог производа, он мора да се придржава захтева регулаторне документације за такве производе, то су:

- 1. ГОСТ 19222-84 "Арболит и производи од њега. Опште спецификације."

- 2. СН 549-82 "Упутства за пројектовање, производњу и употребу конструкција и производа од дрвеног бетона."

Састав блокова арболита

За израду блокова од дрвета од бетона користе се:

- Дрвена иверица;

- Хемијски адитиви;

- Вода;

- Цемент.

#1. Дрвена иверица. Коначна снага јако зависи од величине чипса. Тако да је излаз управо арболит, чија су својства строго нормализована, чипове треба користити за производњу. Његове величине су регулисане. ГОСТ препоручује максималну величину честица 40 × 10 × 5 мм (дужина / ширина / дебљина).

Најбоље перформансе за блокове са величинама чипова из интервала:

- дужина - до 25 мм;

- ширина - 5..10 мм;

- дебљина - 3..5 мм.

Пиљевина, бријање, трске, кријес, слама и све остало што покушавају да се мијешају са цементом за производњу дрвеног бетона, нису погодни за његову израду. Чистите само дрвене иверице без коре, лишћа, земље и других непожељних нечистоћа. Сматра се да додавање до 10% коре или 5% лишћа не утиче озбиљно на карактеристике арболита. Али боље је када су ове нечистоће одсутне.

Често се производи дрвени бетонски блокови, организовани на пиланама и другим предузећима за прераду дрвета. За њих арболит није основна ствар. Као резултат тога, бескрупулозни произвођачи, како би повећали профитабилност производње, додају оно што је на располагању, поред самих чипса. Отуда и непредвидив квалитет производа.

Специјализована предузећа уграђују продуктивне дробилице ваљка калибриране на жељену величину струготине.

За крајњег потрошача врста дрвета из кога се производе сировине није много битна, али технолози морају то узети у обзир за исправну дозу минерализатора и избор степена збијања. Дакле, чипс од дрвета мацесна захтијева двоструку количину адитива у односу на остале четињаче. Чешће од осталих, бор, смрека и ређе тврдо дрво користе се за производњу дрвених иверица.

#2. Хемијски адитиви Пунило за дрво садржи шећере који спречавају пријањање цементне пасте на површину дрвених честица.

За решавање овог проблема користе се две главне стратегије:

- 1. Сушење дрвних сировина пре употребе у производњи неколико месеци.

- 2. Минерализација површине чипса у раствору хемијских компоненти.

Најбољи резултати постижу се интегрисаним приступом решавању проблема. Смањење садржаја шећера и минерализација сировина омогућава нам да решимо остале важне задатке:

- повећање биолошке отпорности материјала;

- смањење пропустљивости воде током рада готовог производа.

Да би се решили сви ови проблеми, у производњи арболита могу се користити следеће компоненте: калцијум хлорид (ГОСТ 450–77), стакло за воду (ГОСТ 13078–67), силикатни блок (ГОСТ 13079–67), глинасти сулфат (ГОСТ 5155–74) креч (ГОСТ 9179–77).

#3. Вода. Блокови арболита чије карактеристике одговарају даним могу се добити пратећи одређени редослед технолошких операција. Вода са додатком минерализатора припрема се унапред. Потрошња компоненти узима се у следећим омјерима:

| Додатак | ЦаЦл2 | Ал2 (СО4)3 | Ал2(СО4)3+ Ца (ОХ)2 |

|---|---|---|---|

| Потрошња по 1м3 дрвеног бетона, кг | 12 | 12 | 8+4 |

Чипс се улива у миксер за принудну акцију. Конвенционалне гравитационе бетонске мешалице не пружају довољну хомогенизацију. Вода са раствореним минерализатором се меша и равномерно распоређује по површини чипса. Мешање траје преко 20 секунди. У следећој фази додаје се цемент. Мешање са цементом траје 3 минута.

#4.Цемент. Довољна чврстоћа материјала за употребу у грађевинарству постиже се само када се користи цемент са снагом од најмање 400. Цемент има својство брзог губитка разреда током складиштења. Чак и на фабрици, цемент често не задовољава декларисане карактеристике. Стога је боље када су арболитни блокови, чије техничке карактеристике морају да испуњавају захтеве за конструкцијске материјале, направљене од 500. цемента.

Формирање блока

Калупљење мора бити завршено у наредних 15 минута након мешања. У зависности од степена механизације следећих процеса, разликују се следеће методе калупа:

- ручно обликовање без вибрација;

- ручно обликовање вибрацијама;

- производња на вибрацијској машини;

- производња на вибрацијској машини са теретом.

Механизација процеса омогућава добијање арболитних блокова вишег квалитета и стабилних параметара. У овом случају димензије, геометрија и густина се чувају од производа до производа.

Отврдњавање производа у оплати користи се у рукотворинској производњи, када се уклањање оплате одмах након обликовања спречава превише течна конзистенција раствора. Генерално, плијесни се уклањају без излагања.

Сирови блокови остају на уклоњивој доњој палети или директно на поду радионице.

Арболитни блокови, чији је састав исти, могу добити различите карактеристике у зависности од поступка и степена сабијања. Главна сврха прешања смеше у калуп није повећати његову густину. Главни задатак је стварање структуре равномерно распоређене по запремини дрвених иверица из произвољно оријентисаних, потпуно прекривених цементним тестовима.

Вибрације током збијања су врло мерене. Превелике вибрације узрокују таложење цементне пасте на дну калупа. Важно је одржати равномерну расподелу по запремини са потпуним покровом зрна пунила. Чак и у дрвеном бетону велике густине, дрвена иверица не плута у раствору цемента са водом. Цементно тесто делује попут лепила које прекрива зрно пунила.Мења се само концентрација дрвних иверица у волумену и дебљини цементног камена који га покрива.

Блокови су запечаћени на вредности довољне за међусобно преусмеравање зрна пунила и повећавају површину њиховог контакта. Компресија и деформација самих чипова се не дешавају. Ово осигурава очување величине блока након уклањања силе за бртвљење.

Потреба за тачним дозирањем свих компоненти и сагласношћу са технологијом

Тачност дозирања компонената регулише ГОСТ. Толеранције не могу бити веће од неколико процената. У условима недостатка воде не долази до хидратације целокупне запремине цемента. Њен вишак је непожељан из више разлога:

- Прекорачење водо-цементног односа смањује чврстоћу.

- Прекомерна дуктилност спречава да се влажни блок извади из калупа одмах након обликовања.

- Вријеме складиштења блока на палети повећава се до почетног подешавања.

Концентрација минерализатора за дрвне иверице које иду у арболит важна је за чврстоћу и издржљивост материјала. Дозе компоненти дате у стандардима израчунавају се за одређени калибар агрегата и његову влажност на нивоу од 25%. Оптимална доза се бира емпиријски на основу испитивања готових узорака.

За процес хидратације важна је температура воденог раствора са минерализаторима. Не би требало да буде ниже од 15 ° Ц. Да бисте поставили потребну температуру у хладној сезони, вода се загрева или чува у грејаној просторији. Хемијско загревање воде је могуће и када се користи као минерализатор ЦаЦл2.

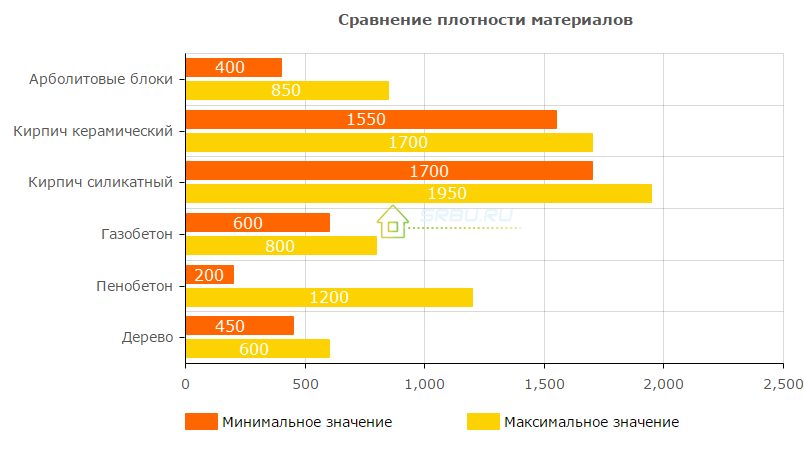

Густина арболита

Према намени, материјал је условно подељен на 2 врсте:

- топлотна изолација;

- грађевински.

Одређујући фактор је густина производа. Сматра се да блокови имају густину до 500 кг / м3 није погодан за употребу као део носивих конструкција. Али могу се користити за топлотну изолацију током изградње спољних зидова у зградама где се оптерећење с крова или пода примећује стубовима или другим елементима.

Типичне вредности за конструкцијске блокове су вредности густине од 550 до 700 кг / м3. Али можете да купујете производе са густином до 850 кг / м3. Превисоке вредности указују на добру носивост елемената, али су ниже у односу на лакши у термоизолацијским својствима. Густина материјала мери се сталном масом када јединица престане да губи влагу.

Зидови направљени од ливеног арболита могу имати густину од око 300 кг / м3, али по носивости нису нижи од оних од камена чија је густина 550 кг / м3.

Снага блокова арболита

Носивост блокова карактерише њихова чврстоћа на притисак. Према резултатима испитивања, производима се може доделити марка и класа чврстоће на притисак. Уопште су повезане са густином материјала.

| Густина, кг / м3 | Марка | Класа |

|---|---|---|

| 400 - 500 | М 5 | Ат 0.35 |

| 450 - 500 | М 10 | У 0,75 |

| 500 | М 15 | Ат 1.0 |

| 500 - 650 | - | На 1.5 |

| 500 - 700 | М 25 | У 2.0 |

| 600 - 750 | М 35 | На 2.5 |

| 700 - 850 | М 50 | На 3.5 |

Као и код производа од тешког бетона, марка је просечна вредност према резултатима испитивања групе узорака. Класа карактерише загарантовану чврстоћу, 95% узорака мора одговарати у класи.

За стварне тестове са добрим узорком, однос марке и класе путем фактора конверзије није тачан. У овом случају, јаз између марке и класе може говорити о култури производње у предузећу. Мањи је јаз, већа је организација производње. У домаћој пракси производња арболитних блокова узима се у обзир користећи коефицијенте варијације. За производе прве категорије квалитета дозвољена је вредност од 18%, за највишу - 15%.

У зидарству мала величина производа чини концепт класичности бесмисленим. Када купујете велико камење од зида, које су арболитни блокови, вреди дати предност производима са додељеном класом.

За изградњу носивих зидова једнокатница до 3 м висине дозвољено је користити блокове класе Б 1.0. За више зидове потребни су елементи класе Б 1.5. За двокатне зграде користе блокове класе Б 2.0 и Б 2.5.

Снага притиска на дрвени бетон типична је за ћелијски бетон. Важна разлика је снага савијања блокова, која се креће од 0,7 до 1,0 МПа. Модул еластичности елемената може достићи и до 2300 МПа. Такве вредности чине арболит посебним међу ћелијским бетоном. Ако за пенасти и газирани бетон постоји велика вероватноћа пуцања, онда за арболит овај проблем не вреди.

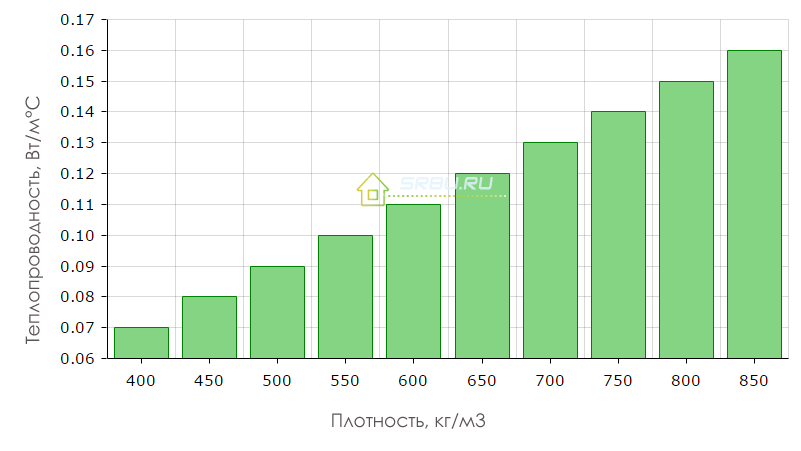

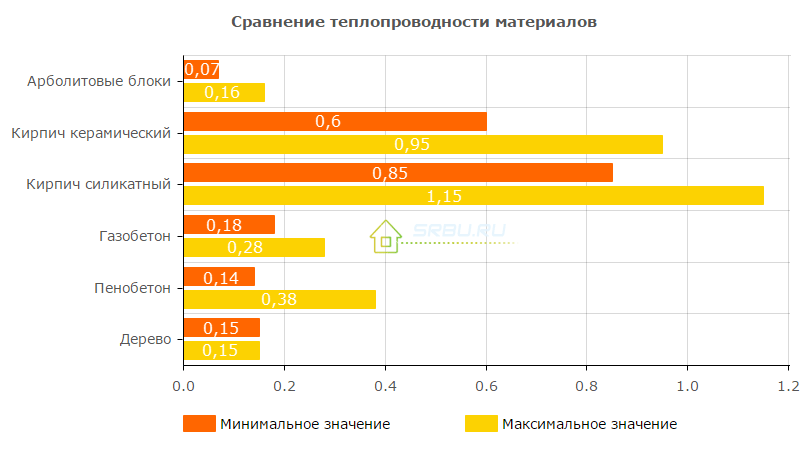

Топлотна проводљивост дрвеног бетона

Топлотна проводљивост за дрвени бетон један је од кључних параметара.

Расте с повећањем густине у следећем напредовању:

Дебљина оградних конструкција израђених од дрвеног бетона у умереним ширинама које препоручује ГОСТ износи 38 цм. Али зидови ове дебљине се ретко постављају. У пракси се за зидове стамбених зграда блокови димензија 500 × 300 × 200 мм постављају равни у низу. Заједно са унутрашњим и спољним уређењем, то је довољно за одржавање угодне температуре у просторијама без проблема са кондензацијом.

Додатна топлотна изолација се често изводи помоћу топлих гипсаних система дебљине 1,5-2 цм са додатком перлита. За гријане или периодично гријане просторије (купке) често се користи полагање блокова на ивици.

Апсорпција влаге од дрвеног бетона

Карактеристике арболита указују на количину апсорпције воде до 85% за топлотноизолационе блокове и до 75% за конструкцијске. Ове вредности треба схватити. Конструкција блока састоји се од различитих дрвних иверица залепљених заједно са цементним каменом. Они су насумично оријентисани једни према другима.

Вода изливена на површину блока слободно тече кроз њу. Наравно, при потапању вода може избацити велику количину ваздуха која се налази унутар јединице. Ако се јединица извуче из воде, вода истјече и цементни камен се брзо суши.

Арболитни блокови смештени у природном окружењу, на пример, у зиду куће, у ствари не акумулирају влагу из околног ваздуха. То се дешава због врло ниске сорпционе влаге материјала, јер су минерализовани дрвени ивер и цемент нехигроскопски и благо влажни материјали. То је узроковало популарност употребе материјала за изградњу купатила.

Ако сипате воду на неизграђени зид од дрвеног бетона споља, постоји шанса да је видите изнутра. Стога се материјал не користи без украшавања фасада. За дрвени бетон препоручује се завршна обрада штукатурним малтерима или уградња висећих фасадних система.

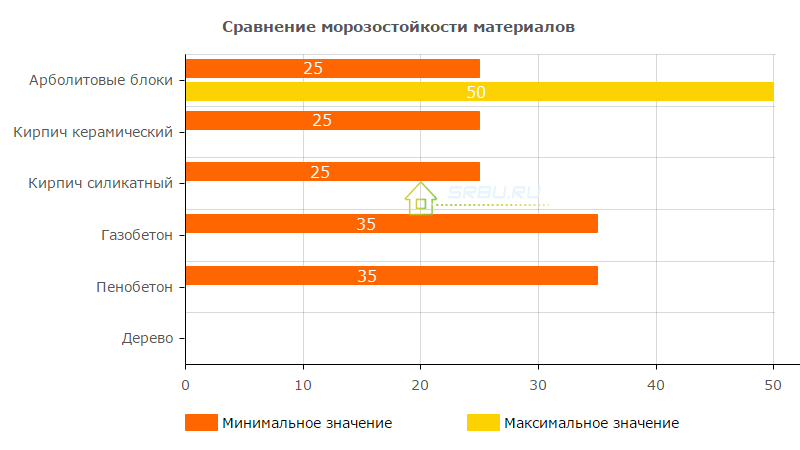

Отпорност на мраз

Постепено уништавање производа током замрзавања и отапања настаје као резултат ширења замрзавања воде у празнинама. Што више воде садрже, то је мање циклуса смрзавања - отапање је у стању да издржи материјал без уништавања.

Слаба апсорпција влаге даје арболиту добру отпорност на смрзавање. Минимална вредност је Ф25 и достиже Ф50. Заштита дрвеног бетона од директне изложености влази побољшава стварну отпорност материјала на мраз у конструкцији. Поред тога, постоје стварни примери деловања објеката од дрвеног бетона током 7-10 година без оштећења зидова. А говоримо о зидовима који нису заштићени од утицаја спољашњих фактора животне средине.

Смањивање материјала

Верује се да арболит у потпуности није склон скупљању. Али мали процеси скупљања и даље су присутни првих месеци. У основи се заустављају чак и у фази сазревања блока у производњи. Некритично смањење величине блока (за 0,4 - 0,8%) могуће је након полагања блокова у конструкцију.

До смањења висине блокова може доћи под тежином надземних елемената, плафона и кровних конструкција. Да бисте спречили проблеме са завршном обрадом, не препоручује се малтерисање у прва 4 месеца након завршетка главног комплекса радова.

Отпорност на ватру од дрвених бетонских блокова

Према отпорности на ватру, блокови арболита имају следеће параметре:

- група запаљивости - Г1, тј. то је слабо запаљив материјал;

- група запаљивости - Б1, материја отпорна на пламен;

- способност стварања дима - Д1, материјал који ствара мали дим.

Звучна изолација

По апсорпцији буке, арболитни блокови су супериорни у односу на материјале као што су цигла и дрво. Коефицијент апсорпције буке од арболитних блокова износи 0,17 - 0,6 у звучном опсегу од 135 до 2000 Хз.

Пропусност паре

Арболит је материјал који дише, паропропусност је и до 35%. Због тога у кућама изграђеним од овог материјала нема влаге, а микроклима је угодна и у хладној и у топлој сезони.

Недостаци арболитних блокова

Без обзира колико је добар арболит, недостаци материјала и даље су вредни знати и размотрити.

Неколико сумњивих тренутака може пољуљати одлучност градитеља:

- 1. Обиље на тржишту блокова квалитета „гараже“.

Њихова снага, отпорност на пренос топлоте нису познати чак ни произвођачима. Постоје тешкоће са набавком фабричког дрвеног бетона у регионима. Горе смо писали о најважнијим тренуцима у производњи арболитних блокова. Као што разумете, у занатским условима једноставно није могуће обављати одређене задатке.

- 2. Недовољна тачност геометрије.

Геометријска тачност арболитних блокова инфериорна је од осталих камених зидова од лаког бетона (пенасти бетон, газирани бетон). Ово се посебно односи на индустрије са великим удјелом ручног рада. Одступања у величини и релативном положају површина омогућавају повећање дебљине спојева до 10 - 15 мм. А то подразумева и замрзавање зида по шавовима, прекорачење трошкова и смањење брзине зидања.

Произвођачи препоручују употребу топлих раствора од перлита за зидање, али њихова припрема је скупља. Недавно, за побољшање геометрије блокова почињу да се примењују површинско глодање.

- 3. Потреба за заштитом од директне изложености влази.

У теорији, незаштићена зида може бити пропусна за велике притиске ветра, али права потврда ове појаве није добијена. Наношење гипсаних премаза на површину решава проблеме пропусности.

- 4. Висока цена арболитних блокова.

То је последица недовољне аутоматизације производних процеса, степена развоја технологије и скромних обима производње. Као резултат, цена коштања блокова од пенастог и газираног бетона је 1,5 пута нижа.

- 5. Присуство ограничења у избору завршних материјала.

За правилан рад, важно је комбиновати само прозрачне површине са зидовима од дрвета.

Предности арболитних блокова

Они који се одлуче за изградњу арболитне технологије треба да буду инспирисани њеним многобројним предностима:

+ 1. Еколошка екологија материјала.

Чак ни његови минералатори не емитују штетне материје у атмосферу.

+ 2. Највећа пропусност паре.

+ 3. Лакоћа материјала.

Лакоћа материјала и његова еластичност не захтевају снажне и чврсте темеље. Додатни бонус је отпорност на земљотрес.

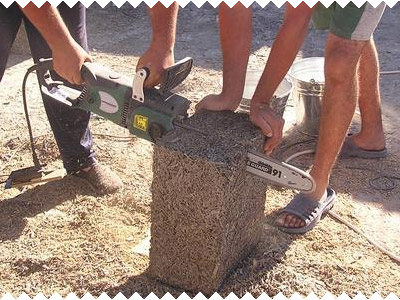

+ 4. Једноставност обраде.

+ 5. Хардвер који се лако монтира.

Можете убацити нокте у арболит и завити му шрафове, као у дрвету.

+ 6. Мала топлотна проводљивост.

Изврсна отпорност на преношење топлоте са довољно чврстоће за нискоградњу омогућава вам да без додатне изолације добијете једнослојну зидну структуру.

+ 7. Ниска пропусност звука.

+ 8. Одбијање појачања.

Способност напуштања појачања зида и уређаја монолитних појасева на малим предметима.

+ 9. Биолошка отпорност.

+ 10. Незапаљивост.