Comment les carreaux de porcelaine diffèrent des carreaux de céramique

Carreaux de porcelaine (gres porcellanato) - l'un des types de céramique de parement. Comme toute céramique, elle est produite par frittage d'un mélange dont les principaux composants sont l'argile, le sable de quartz et le feldspath. Cependant, dans la technologie de sa production, il existe des différences qui, bien qu'elles ne soient pas de nature fondamentale, ont créé une différence colossale entre le grès cérame et les carreaux de céramique ordinaires, ce qui donne raison de le considérer comme un matériau complètement spécial. Considérez ces différences et, peut-être, dissipez certaines des idées fausses et des mythes associés aux grès carrelés.

Contenu:

La différence dans la production de carreaux de porcelaine et de carreaux de céramique

Avant de discuter de la façon dont le granit céramique diffère du carreau de céramique, il convient de vous familiariser avec les caractéristiques de la production de ces matériaux.

La production de produits céramiques est basée sur des procédés de cuisson à l'argile conjointement avec du quartz et des feldspaths. La chaîne technologique de fabrication de toute céramique ressemble à ceci:

- broyage des composants de départ et de leur dosage, préparation du mélange;

- moulage de produits - par moulage, pressage ou extrusion;

- séchage - élimination de l'eau liée physiquement;

- tir.

Si nécessaire, un glaçage est appliqué sur la surface du biscuit avant la cuisson. Le glaçage peut être appliqué après la cuisson principale, auquel cas le produit est à nouveau cuit. Lors de l'application d'un décor multicouche complexe, plusieurs cuissons sont utilisées, nécessaires à la formation de glaçure.

Matière première

Les différences dans les carreaux de porcelaine commencent par la composition des matières premières. Pour les céramiques ordinaires, des argiles rouges et blanches sont utilisées, et pour le grès cérame - le kaolin et l'illite à combustion blanche. Des additifs porogènes sont introduits dans les céramiques classiques, ce qui réduit la masse des produits. Dans le cas de la porcelaine, ils ne sont pas ajoutés, ce qui contribue à la production d'un éclat dense. Un rôle important dans le mélange pour le grès cérame est joué par les substances tensioactives (tensioactifs), qui réduisent le frottement interne dans la charge et facilitent son compactage lors du moulage des produits.

Les carreaux de porcelaine n'ont rien à voir avec le granit naturel. Ce nom a été utilisé par Mirage, qui a introduit ce matériau pour la première fois sur le marché russe. Le nom est resté en raison de sa force et du motif granulaire caractéristique qui figurait sur la première série de produits.

Moulage

Pour le moulage de produits en porcelaine, la méthode de pressage à sec et semi-sec est utilisée. La principale différence est la haute pression atteignant 500 kg / cm2. Pour les autres types de céramiques, la pression de pressage ne dépasse généralement pas 400 kg / cm2. A cette pression, non seulement la charge est compactée, mais aussi la déformation de ses particules constitutives, leur destruction, leur "indentation" dans le volume total et l'élimination des vides.

Le processus de pressage est divisé en deux étapes. Le premier est un compactage préliminaire du mélange. La décompression ultérieure vous permet d'éliminer l'air expulsé de la charge, et la deuxième étape de pressage termine le processus et crée un biscuit, qui conserve sa forme en raison des forces de tension de surface et d'une grande surface de contact des grains.

Le séchage est une étape obligatoire, car l'excès d'humidité lors d'un fort chauffage viole l'intégrité du tesson.

Tir

La cuisson des carreaux de grès se caractérise par une température élevée. Les céramiques ordinaires sont cuites à 950–11800C. La température de frittage des carreaux de porcelaine atteint 1250–13000C.

La température augmente progressivement, car avec son augmentation à chaque étape, certains processus se produisent, qui sont importants pour l'obtention de la céramique:

1. 2000C - évaporation de l'humidité résiduelle.

2. 300—4000C - épuisement des matières organiques.

3. 5000C et plus - déshydratation de la kaolinite et d'autres minéraux contenus dans l'argile.

4. 700–8000C - post-combustion des résidus de coke.

5. 830—8500C est la décomposition des matières argileuses en oxydes avec formation de silice et d'alumine.

6. 920—9800C est le début de la formation de mullite, qui augmente à 1100-12000С.

La mullite est un minéral qui, avec le quartz, fournit la dureté du grès cérame.

En plus des réactions chimiques, toute une gamme de transformations physiques a lieu - la fusion de certains composants et la dissolution d'autres en eux, la formation et l'élimination de la phase gazeuse et la cristallisation de nouveaux composés. Ces processus se poursuivent lorsque le produit refroidit, ce qui n'est pas moins important que le chauffage, et se produit avec un calendrier strict.

Ainsi, la technologie de fabrication des carreaux de porcelaine se distingue par la sélection des matières premières, la haute pression lors du moulage et la température de cuisson élevée.

Ensuite, nous considérons les différences dans le matériau fini, qui sont déterminées par les caractéristiques de la production.

Caractéristiques générales

En appuyant sous haute pression, les caractéristiques des matières premières et la cuisson confèrent au carreau de porcelaine une densité élevée. L'éclat n'a pratiquement pas de pores et la densité apparente du matériau est d'environ 2400 à 2600 kg / m3. A titre de comparaison: la densité de la plupart des types de carreaux est de 1600 à 2000 kg / m3.

La densité en dit peu sur les qualités de consommation du matériau. La capacité d'absorber l'eau est plus informative. Cette propriété caractérise la densité structurale de la céramique. Les paramètres opérationnels les plus importants du revêtement lui sont étroitement liés - résistance, résistance à l'usure, résistance au gel.

L'absorption d'eau du grès cérame ne dépasse pas 0,5% en poids. Certains fabricants revendiquent ce paramètre au niveau de 0,1%, et dans les échantillons les plus denses, il atteint 0,05%. La plupart des types de carreaux de céramique ont une absorption d'eau de l'ordre de 3 à 10%.

Une faible porosité donne une qualité qui est importante pour la finition, en particulier pour les sols. Il est résistant aux taches. La plupart des polluants domestiques, et pas seulement domestiques, sont facilement éliminés de la surface du grès cérame avec un jet d'eau tiède.

Durabilité

Le concept de résistance par rapport aux carreaux de céramique est déterminé par trois paramètres:

- résistance à la flexion;

- résistance aux chocs;

- dureté superficielle.

Selon GOST 6787-2001, les plaques en céramique pour le sol doivent avoir une résistance à la flexion d'au moins 25 MPa. Pour le revêtement mural, l'exigence est nettement inférieure - 15 MPa. La résistance à la traction ultime du grès cérame est de 40 à 49 MPa. En pratique, cela signifie que vous ne pouvez pas avoir peur de casser une tuile de gras en appuyant accidentellement dessus lorsque vous travaillez avec. En règle générale, ces produits restent intacts, même si vous marchez par inadvertance sur une plaque laissée en place. La tuile habituelle en même temps, très probablement, se fissurera.

La résistance aux chocs n'est pas normalisée par les conditions techniques de fabrication des carreaux, il est donc difficile de faire la comparaison numérique correcte pour ce paramètre. Mais de par la pratique, il est connu que les tuiles en grès restent intactes dans les situations où les tuiles sont garanties de se casser. La résistance aux chocs est particulièrement précieuse pour les sols.

La dureté de la céramique est généralement mesurée en points sur l'échelle de Mohs. Cette échelle est basée sur dix minéraux sélectionnés comme référence. Le talc et le graphite ont un point sur cette échelle. Dix est un diamant. La porcelaine à cette échelle est située au même niveau que le quartz - sept points. Il ne peut pas être rayé avec un couteau, un verre, une lime. Le quartz peut difficilement laisser une marque dessus. Les échantillons de grès cérame les plus durables atteignent une dureté topaze de huit points.

Les céramiques ordinaires sur l'échelle de Mohs obtiennent 4 à 6 points. Selon GOST, la dureté de la tuile de parement n'est pas du tout normalisée, elle n'a qu'une exigence pour une surface vitrée - pas moins de 5 points selon Mohs.

Résistance à l'usure

La résistance à l'abrasion des matériaux est caractérisée par l'abrasion. L'abrasion est déterminée en testant l'échantillon avec un outil abrasif dans des conditions strictement définies. La valeur numérique de l'abrasion est égale à la diminution de masse de l'échantillon après le cycle d'essai.En pratique, pour indiquer la résistance à l'usure, la division de la tuile de parement en classes est appliquée en fonction de son applicabilité en fonction de la charge.

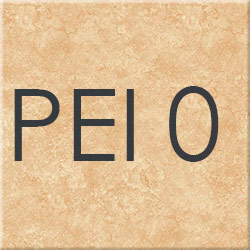

PEI-0 - durabilité minimale. Les carreaux de cette classe ne s'appliquent qu'au revêtement mural.

PEI-I - les produits de cette classe peuvent être utilisés pour les murs et les sols des salles de bains, des chambres et d'autres pièces où il y a peu de personnes en chaussures souples ou pieds nus.

PEI-II - bardage applicable à l'étage des locaux d'habitation, à l'exception de la cuisine et du couloir.

PEI-III - Doublure résistante à l'usure, qui peut être utilisée pour tous les locaux qui n'ont pas d'accès direct à la rue. Convient aux petits bureaux.

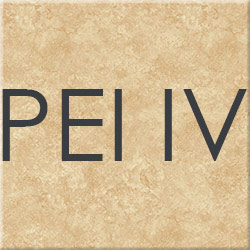

PEI-IV - tuiles avec lesquelles vous pouvez couvrir les planchers des locaux résidentiels, cuisines, couloirs, terrasses. Il peut supporter la charge sur le sol d'un bureau, d'un hôtel ou d'un petit magasin.

PEI-V - revêtements de sol pour les espaces publics à forte intensité d'utilisation: gares et aéroports, grands magasins et centres de divertissement.

La résistance à l'usure de la plupart des carreaux de céramique est principalement déterminée par la dureté du revêtement qui les recouvre; il s'agit du grade maximal de PE-IV. Les carreaux de porcelaine non émaillés appartiennent à la classe PE-V et peuvent résister à n'importe quelle charge.

Augmentation de la résistance aux chocs, de la dureté et de la résistance à l'usure - c'est, surtout, la différence entre les carreaux de porcelaine et les carreaux de sol du type habituel. Ce sont des qualités qui élargissent considérablement la portée du revêtement en céramique.

Résistance au gel

La résistance au gel est la capacité des matériaux à résister à des changements de température répétés de «-» à «+» Celsius. Cette propriété est importante pour le revêtement extérieur - terrasse, balcon, véranda, sous-sol ou façade du bâtiment. La congélation suivie de la décongélation entraîne une destruction givrée des produits. Le facteur destructeur est l'eau contenue dans les pores et les capillaires du matériau. Lors de la congélation, il se dilate et crée des charges déchirantes.

Selon GOST 27180-2001, le test de gel est effectué par refroidissement répété d'un échantillon saturé d'eau à -15 ..- 200C suivi d'un réchauffement à l'eau tiède jusqu'à +15 .. + 20 0C. Les carreaux de céramique conventionnels peuvent supporter de 25 à 125 cycles (F25 - F125), les panneaux de grès ont une résistance au gel F100 - F300 (jusqu'à 300 cycles).

Les carreaux de porcelaine peuvent être utilisés sans limitation pour faire face à toutes les surfaces sujettes à l'humidité et aux basses températures. L'une des applications les plus courantes est les systèmes de murs-rideaux.

La haute résistance au gel du grès cérame est due à sa faible absorption d'eau: il y a très peu de pores, l'eau n'est pas absorbée et il n'y a pas de dommages dus au gel.

Apparence

Lors de la décoration de revêtements en céramique, une autre différence entre le grès cérame et les carreaux de céramique se manifeste. Le vitrage des carreaux ordinaires crée la couche la plus dure, la plus résistante et la plus étanche de sa surface. Les performances du revêtement sont améliorées. Le vitrage des carreaux offre de grandes opportunités pour la mise en œuvre d'une variété de solutions de conception.

Pour le grès cérame, un tel décor signifie abaisser tous les paramètres sauf l'esthétique! Ce matériau est plus solide, plus dur et plus résistant à l'usure que le glacis. Par conséquent, les carreaux de porcelaine émaillés sont peu utilisés pour les bâtiments publics, et uniquement pour les cas de faible charge.

En plus du glacis, pour la décoration des carreaux de porcelaine, utilisez:

- coloration en vrac;

- création d'une couche décorative par double remplissage de la charge lors de la formation des plaques;

- texture de surface en relief;

- polissage;

- rodage;

- finition satinée.

Maintenant, plus sur chacune des méthodes.

Coloration en vrac

Pour ajouter de la couleur au mélange, des pigments minéraux sont ajoutés. Les colorants à base d'oxydes métalliques sont couramment utilisés:

- le fer donne des tons rouges, du jaune au brun;

- cuivre - rouge, émeraude, vert;

- le zinc est blanc;

- le cobalt est bleu;

- vert chrome;

- Le manganèse est violet.

Les colorants minéraux ne se décolorent pas, ne se décolorent pas, maintiennent toujours le ton souhaité. Les carreaux peints en vrac conservent leur couleur sous toute usure.

Double remblayage

Le remplissage en deux couches de la charge est une technique qui élargit les possibilités de décoration du grès cérame.Tout d'abord, le corps principal de la tuile est formé, puis un mélange contenant des pigments est appliqué dessus. La pose de la couche décorative peut se faire avec la formation de motifs colorés.

Après la cuisson, on obtient un éclat qui est uniforme dans ses propriétés physiques, mais ayant une couche décorative d'environ 3 mm d'épaisseur. Compte tenu de la résistance à l'usure du grès cérame, ce décor peut être considéré comme presque éternel, non sujet à l'usure.

Soulagement

Le relief à la surface des plaques est créé lors de leur moulage, du fait de la forme particulière du mandrin de pressage. Cela crée une texture qui imite la mosaïque, la structure de la pierre sauvage, du bois. Le choix des textures possibles n'est limité par rien. Vous pouvez créer des motifs ou des effets, par exemple, l'effet de gouttes sur le verre, qui sera amélioré par un polissage ultérieur.

Polissage

La tuile de porcelaine immédiatement après la cuisson a une surface mate et rugueuse. Le polissage vous permet de lui donner un degré de propreté, jusqu'au miroir. Le revêtement du miroir est moins résistant à l'usure, car le traitement abrasif viole la structure de la surface du matériau et les rayures sur une surface lisse sont plus visibles.

Rodage

Ce qu'on appelle le polissage partiel. Initialement, les produits conçus pour le rodage ont une surface légèrement inégale. Le polissage avec un outil plat révèle ces irrégularités, transforme les saillies en sections de miroir sans affecter les dépressions. La différence de hauteur est mesurée en microns, mais cela suffit pour avoir un motif fascinant de taches brillantes et mates sur le carreau.

Finition satinée

Il s'agit d'obtenir une surface lisse, mais pas une surface miroir, en traitant les plaques avant la cuisson avec des composés spéciaux. Les carreaux de satin ont une brillance douce «satinée», lisse au toucher, mais pas glissante.

Comparaison des grès cérame et carreaux de céramique selon les principaux paramètres

Pour établir le tableau de comparaison, nous avons utilisé des données sur les caractéristiques techniques du grès cérame et des carreaux de céramique de divers fabricants.

|  | |||||||

|---|---|---|---|---|---|---|---|---|

| Carreaux de porcelaine | En plein air carreaux de céramique |

|||||||

| Absorption d'eau,% | 0,05 - 0,1 | 3 - 6 | ||||||

| Résistance à la flexion, kg / cm. | 470 - 600 | 360 - 450 | ||||||

| Densité de surface selon l'échelle MEP | 7 - 8 | 4 - 6 | ||||||

| Le degré de résistance à l'usure P.E.I. | V | II - IV | ||||||

| Résistance au gel, nombre de cycles à température de -5 0C à +5 0Avec |

100 - 300 | 25 - 125 | ||||||

La porcelaine est supérieure à la céramique conventionnelle dans tous les paramètres physiques et techniques. En termes de capacités décoratives, ces matériaux sont à peu près égaux. Lors du choix d'un revêtement, il convient de prendre en compte le coût plus élevé du grès cérame et le fait que son utilisation nécessite un adhésif pour carrelage spécial, qui coûte environ trois fois plus cher que les adhésifs pour carrelage.

Caractéristiques et propriétés du polystyrène expansé dans les questions et réponses

Quels radiateurs sont meilleurs en aluminium ou bimétalliques + Vidéo

Avis sur Chauffe-eau Haier, modèles de stockage de 8, 50 et 80 litres

Revues de plancher en vrac de cérésite: CN 175, CN 173, CN 76, CN 68, DD, DX