Šķirnes un noteikumi dimanta asmeņu griešanai leņķa slīpmašīnām

Dimanta griešanas diskiem vai, kā tos dēvē arī par dimanta diskiem, salīdzinājumā ar parastajiem abrazīviem kolēģiem ir vairākas priekšrocības. Viņiem ir ievērojami augstāki rādītāji resursa, griešanas precizitātes un produktivitātes ziņā. Tālāk mēs apskatīsim, kā izvēlēties dzirnaviņām dimanta disku, kādi disku veidi pastāv un kāda ir to priekšrocība.

Saturs:

Iepazīstinām ar dimanta griešanas diskiem

Dimanta griezējdiski bezūdens vispirms tika izveidoti Japānas uzņēmuma Sankyo Diamond Tools projektēšanas birojā, Hitachi Corporation struktūrvienībā.

Daudzas tehnoloģijas tika izmantotas pirmo reizi, tāpēc loki nebija pietiekami uzticami un ātri neizdevās. Piemēram, dimanti un griešanas daļa tika piestiprināti pie tērauda pamatnes, izmantojot cietlodēšanu ar augstu temperatūru. Procesa laikā, kad notika liels berzes spēks, metāls tika uzkarsēts, lodējums izkusis un darba daļa vienkārši nokrita. Ar ūdens dzesēšanu šādi apļi darbojās vairāk vai mazāk panesami, bet ar sausu berzi to resurss bija mazs.

Fakts ir tāds, ka dimants materiālu nesagriež, bet noberž putekļos, lielus berzes spēkus pavada strauja karsēšana - karstumam nav laika tikt noņemtam gar apļa ķermeni, turklāt, neskatoties uz īpašu spraugu klātbūtni, aplis tiek deformēts, sildot. Formas izmaiņas ir nelielas un neapdraud iznīcināšanu, taču tām ir negatīva ietekme uz locītavas izturību.

Sankyo Diamond inženieri piedāvāja arī citus risinājumus - darba daļas un pamatnes sakausēšana zem augsta spiediena. Šāds savienojums ir izturīgāks un var izturēt ievērojami augstāku temperatūru. Tādējādi bija iespējams izveidot segmentētus un cietus diskus, kas izturīgi pret sildīšanu un deformāciju. Šī tehnoloģija joprojām tiek izmantota.

Otrais risinājums ir metināšana ar lāzeru molekulārā līmenī. Saskaņā ar šo tehnoloģiju tiek ražoti tikai segmentēta veida apļi. Abi diski ir gandrīz identiski izturībā un uzticamībā, lai gan daudzi profesionāļi uzskata, ka lāzeru izgatavoti diski ir labāki.

Dimanta griešanas asmens darbības princips

Lielāko daļu dimanta asmeņu izmanto leņķa slīpmašīnās ar ātrumu līdz 12 000 apgr./min. Maksimālais apgriezienu skaits, ko var izturēt labākie apļi, ir 13 900 apgr./min., Bet griešanas laikā nav pārāk daudz instrumentu, kas tos varētu attīstīt.

Tikai pats dimants ir saskarē ar apstrādājamo virsmu - tas izvirzās virs loka virsmas un, pagriežot, materiālu noberž smalkos putekļos. Griešanas malas daudzslāņu struktūra nodrošina asmeņu pastāvīgu gatavību darbam - abrazīvie vai no kontaktligzdas izlīmētie dimanti tiek aizstāti ar citiem, kas atrodas loka apakšējā slānī.

Pārmērīgais siltums tiek izvadīts caur piedziņas korpusu, taču, neskatoties uz to, tas sasilst līdz pietiekami augstajai temperatūrai, kas prasa ievērot noteiktus drošības pasākumus sausai griešanai.

Riteņa ilgmūžība un tā efektivitāte ir atkarīga no dimantu lieluma. Lielie nodrošina darba efektivitāti, bet ātri nolietojas, mazie tiek sagriezti ļoti precīzi, bet lēnāk, to kalpošanas laiks ir par 25–30% ilgāks nekā instrumenta, kam ir lielas kristālu frakcijas, kalpošanas laiks.

Dimanta griešanas disku dizains

Dimanta disks strukturāli ir tērauda aplis ar griešanas daļu un spraugām visā apgabalā, kas veicina siltuma izkliedi un samazina deformācijas spriegumus.Dimanti ir ievietoti visā diska malā. Tie tiek ievietoti loks no niķeļa, cinka, kobalta un alvas sakausējumiem. Ar lineāru kustības ātrumu līdz 80 m / s un ar milzīgiem berzes spēkiem stiprinājumam jābūt ārkārtīgi izturīgam, ko panāk, izmantojot īpašas tehnoloģijas.

Lai nodrošinātu griešanas daļas noturēšanu pie lielām slodzēm, tās var nostiprināt, izmantojot lāzera metināšanu, saķepināšanu, galvanisko metodi vai lodēšanu. Lodēšana tiek izmantota tikai ūdens strūklas griešanas diskiem.

Atkarībā no dimanta piestiprināšanas metodes tiek noteikts diska mērķis. Cinkoti dimanti ir izstrādāti darbam ar mīkstiem dabīgā akmens veidiem, kurus apstrādā ar lāzera metināšanu un saķepināšanu, īpaši segmentēti - visu veidu cietajiem materiāliem sausā un "mitrā" veidā.

Caurumi un spraugas ir stingri simetriski, un dimantu masa ir līdzsvarota diametrāli pretējos virzienos. Tas novērš diska vibrācijas un “izvadīšanu” un nodrošina vienmērīgu griešanu. Bet sausai griešanai jūs varat izmantot apļus tikai taisna griezuma veikšanai - ar izliektu ceļu disks var ne tikai zaudēt dimantus, bet arī sabrukt. Šāda veida instrumenti ir ļoti jutīgi pret sānu slodzēm.

1. Slotu slāpēšana. 2. Griešanas slānis. 3. Izkraušanas caurums. 4. Tērauda disks.

Dimanta asmeņu šķirnes

Dimanta griešanas diskiem ir noteiktas atšķirības dizaina un ražošanas tehnoloģijās.

Dimanta asmeņu veidi pēc struktūras

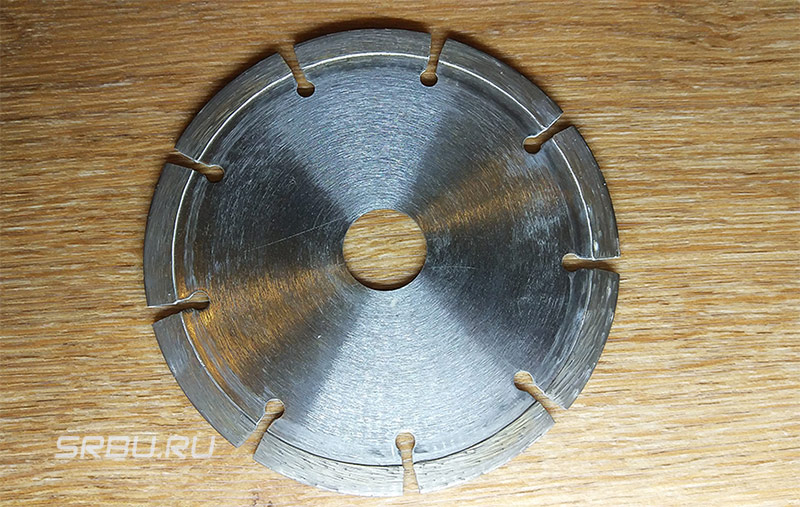

Pēc struktūras sausie griešanas diski tiek sadalīti:

- ciets;

- segmentēts

- turbo;

- turbosegmentēti.

Cietie dimanta asmeņi. Aprīkots ar nepārtrauktu griešanas lenti, kas iet pa apli, kurā mākslīgie dimanti ir iedalīti vairākās rindās. Keramikas un citu materiālu griešanai, kur galvenais parametrs ir griezuma precizitāte, priekšroka dodama apļiem ar cietu malu.

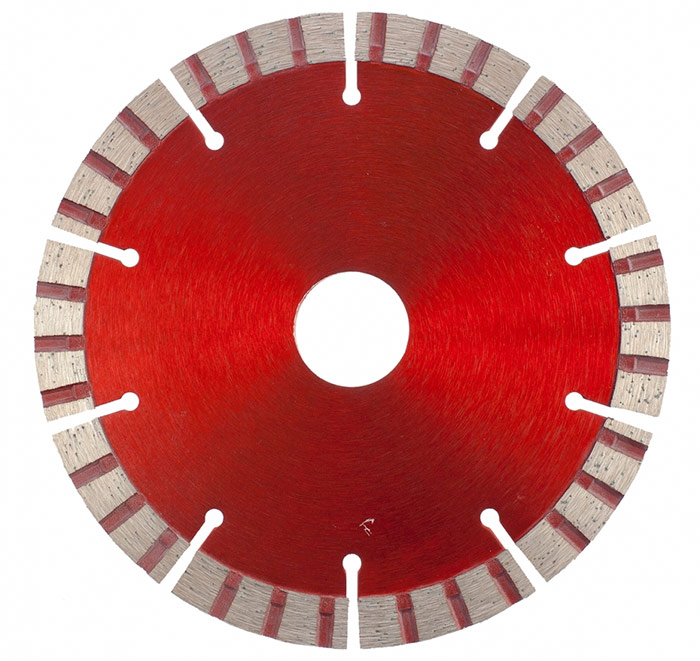

Segmentēti dimanta asmeņi.Segmentētie sadalīti ar radiāliem griezumiem vairākās vienāda izmēra darba sekcijās, tie ir izturīgāki pret mehāniskām un termiskām slodzēm un tiek izmantoti biežāk nekā cietie, kaut arī tie ir nedaudz dārgāki. Tās ir produktīvākas nekā cietas, taču griezums pēc tām nav tik precīzs. Tos vislabāk izmanto betona konstrukciju raupjai griešanai.

Dimanta diski ar turbo.Turbo diski izceļas ar slīpa (un ne tikai) iecirtuma klātbūtni loka malās. Tas nedaudz palielina riteņa mehānisko izturību un ievērojami palielina siltuma izkliedes intensitāti, kas ļauj paātrināt griešanu no 50 līdz 100%. Tāpat kā segmentētie diski, turbo ir piemēroti jebkuru minerālu materiālu ātrai griešanai ar plašu cietību - no smilšakmens līdz betonam un granītam.

Turbo segmentēti dimanta asmeņi.Vēl produktīvāki ir apļi, kas sadalīti segmentos ar “turbo” sānu iegriezumu. Viņiem raksturīga augsta veiktspēja un daudzpusība.

Dimantu diska atrašanās vietas atšķirība

Mākslīgie dimanti tiek fiksēti darba apmalē noteiktā secībā. Ir apļi ar to vienmērīgu sadalījumu, kad vienāds kristālu skaits ir vienā no izvēlētajām garuma vienībām vai segmenta.

Bet ir apļi, kuros dimanti tiek ievietoti ar noteiktu periodu (tā saukto sviestmaizi). Tie ir produktīvāki, nodrošinot mazāku piepūli darbarīkam, efektīvāku atdzesēšanu un vienmērīgu piepūles sadalījumu.

Dimanta asmeņi sausai un mitrai griešanai

Saskaņā ar griešanas metodi dimanta asmeņi tiek sadalīti aprindās sausai un mitrai griešanai. Pirmie nodrošina precīzus griezumus un ir “tīrāki” darbībā, taču tiem ir jāizmanto putekļu nosūkšanas ierīces - griežot, veidojas ļoti mazas cietu materiālu daļiņas, kas kairina acis un elpošanas ceļus. Riteņi, kas atdzesēti ar ūdeni, darbojas ar pastāvīgu šķidruma pieplūdumu, kas saista un izskalo putekļus, bet tos ne vienmēr var izmantot. Tas ir saistīts ar nelielu hidrauliskās sistēmas lielapjomu un saguru veidošanos.

Sausos griešanas diskus var izmantot mašīnās, kas atdzesētas ar ūdeni, bet slapjus griezējdiskus nevar izmantot bez dzesēšanas - tie pārkarst un ātri sabrūk.

Kā izvēlēties dzirnaviņām dimanta disku

Izvēloties dimanta disku, jums jāpievērš uzmanība materiāla tipam, kuram disks ir paredzēts, tā lielumam, nosēšanās diametram un diska griešanās ātrumam.

Materiāls, ar kuru jāstrādā

Lielākā daļa dimanta disku ir izstrādāti darbam ar nemetāliskiem materiāliem. Visbiežāk tos izmanto betona, keramikas, stikla, ķieģeļu un asfalta griešanai. Bet ir vairāki diski, kas paredzēti dažādas cietības metālu griešanai. Pērkot, jums jāatceras, ka dažāda veida dimanta asmeņi ir paredzēti darbam ar dažādiem materiāliem. Ir diski, kas izstrādāti darbam ar betonu, keramikas flīzēm, marmoru, granītu, smilšakmeni, akmeni un asfaltu.

Diska izvēlei ir noteikts noteikums - mīkstiem materiāliem tiek izvēlēti apļi ar cietu dimantu siksnu, bet cietajiem materiāliem - mīksti. To nosaka mākslīgo dimantu nodiluma pakāpe, kas atrodas uz apļa malas.

Griežot cietos materiālus, tie ātrāk nolietojas, un nākamie iznāk no savas vietas no diezgan mīkstas griešanas sloksnes. No otras puses, mīkstiem materiāliem nav lielas ietekmes uz dimantu, tam pēc iespējas ilgāk jāpaliek savā vietā, kas nodrošina cietu vielu, kurā minerāls ir iespiests.

Turklāt dažādiem lokiem tiek izmantoti dažādi mākslīgie dimanti.

Rūpnieciski tiek ražoti divu veidu dimanti:

- Monokristāliski, kas attēlo pareizas formas vienu telpisko struktūru;

- Polikristāliski, kas sastāv no vairākiem mazāka izmēra kristāliem, kas ir cieši saistīti savā starpā.

Pirmie ir ļoti izturīgi un tiek izmantoti cietu materiālu un metālu griešanai, pēdējie var tikt iznīcināti, nonākot saskarē ar tiem, tāpēc tos izmanto lētākos darbarīkos, kas paredzēti salīdzinoši mīkstiem materiāliem.

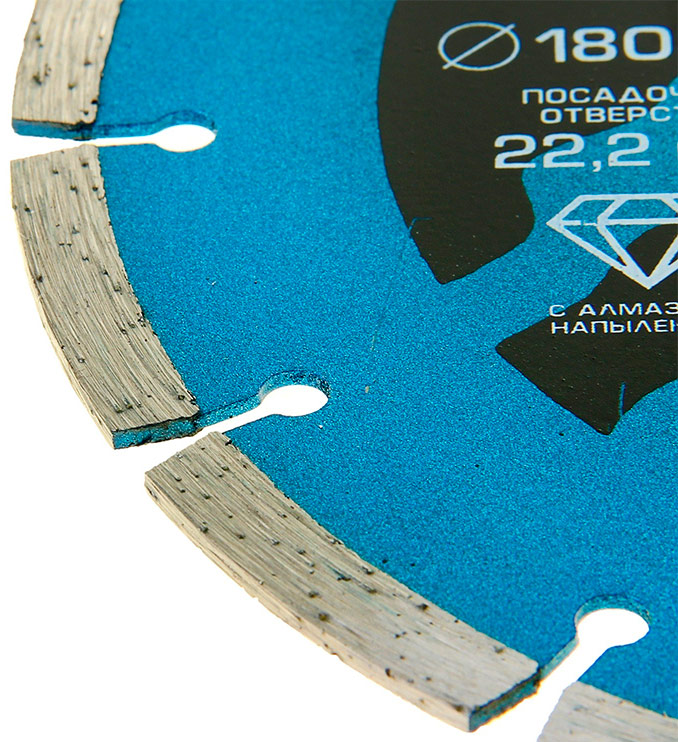

Dimanta asmeņu izmēri

Maksimālais griešanas dziļums un dažos gadījumos darba ātrums ir atkarīgs no diska lieluma. Galvenie diametri ir 115, 125, 180 un 230 mm, kas atbilst abrazīviem riteņiem visizplatītāko leņķu slīpmašīnām. Pārdošanā var atrast arī dimanta diskus ar diametru 150, 300 un vairāk milimetru. Liela diametra tiek uzstādīti jaudīgām griešanas mašīnām - gāzes griezējiem, stacionāra tipa griešanas mašīnām utt.

Visizplatītākie disku stiprināšanas caurumi var būt 22,2 mm vai 25,4 mm. Pērciet tikai tādu disku, kāda ir paredzēts jūsu rīkam.

Nekad neuzstādiet lielu disku dzirnaviņās, kas ir paredzētas darbam ar mazāku disku, iepriekš noņemot aizsargapvalku. Tas ir ļoti bīstami, jo, iznīcinot metāla disku, jūs varat izraisīt nāvi veselībai. Ja jums ir šādas idejas, tad internetā atrodiet fotoattēlu par sekām, kas rodas, strādājot ar dimanta disku bez aizsargapvalka, un jūs mūžīgi jutīsities kā strādājat bez aizsardzības.

Diska griešanās ātrums

Arī diskiem ir norādīts maksimālais griešanās ātrums un lineārais ātrums. Ja jūsu rīka iespējas pārsniedz diska īpašības, tad to nevarat ievietot - centrbēdzes spēki to vienkārši saplēs.

Problēmas, kas radušās risināšanas procesā un metodēs

1. Kā jau minēts, dimanta asmeņi ir paredzēti vienīgi taisniem griezumiem. Pļaušanas ātrums un padeves spēks ir jāpielāgo tā, lai darba zona nepārkarst. Loka temperatūrā virs 700 ° C 0Izmantojot mākslīgos dimantus, tie tiek grafitizēti un zaudē ievērojamu spēka procentuālo daudzumu.

Jūs varat palielināt diska resursus vienkāršā veidā - periodiski noņemiet to no griezuma, neizslēdzot leņķa slīpmašīnas motoru. Ienākošā gaisa plūsma atdzesē disku un mazina termisko stresu starp centrālo daļu un darba zonu.

Vēl viens veids, kā palielināt diska kalpošanas laiku, nav vienā griezumā sagriezt pārāk dziļi. Labāk ir vairākas reizes secīgi staigāt pa vienu trajektoriju.Tas nedaudz palielinās darbības laiku, bet instrumenta kalpošanas laiks būs divreiz ilgāks.

2. Viena no galvenajām problēmām, ar ko sastopas darbā, ir ātra darba zonas nodilšana. Pirmkārt, tas ir saistīts ar nepareizu instrumenta izvēli, pārāk lielu padeves (skavas) ātrumu vai leņķa slīpmašīnas piedziņas stāvokli. Ja tajā notiek sišana, diska kalpošanas laiks ir strauji samazināts, dažos gadījumos ar īpaši lielām svārstību amplitūdām to var iznīcināt, kas ir ļoti bīstami.

Ja asmens puse nolietojas zem griešanas malas, tas nozīmē, ka ir pārkāpta padeve vai ir radies piedziņas defekts, kas rada sānu izvadi.

3. Kad segmenti kļūst blāvi, disks ir jāmaina - tas nav piemērots šim materiālam. Ja disks ir izvēlēts pareizi, bet tomēr ir šāds attēls - tas ir nepieciešams biežāk atdzesēt. Pārmērīgas slodzes dēļ tas pārkarst. Tie paši iemesli noved pie diska pamatnes krāsas maiņas - uz tērauda apļa parādās zilgana nokrāsa.

4. Ja diskā parādās plaisas, nekavējoties nomainiet to. Diska plaisas gadījumā, ja netiek ievērots materiāls vai tiek veikts pārāk intensīvs darbs. Bieži vien šie defekti parādās pēc iesprūšanas griezumā vai kropļojumiem darbības laikā. Lai izvairītos no nepatikšanām, pārbaudiet disku pirms lietošanas un periodiski darbības laikā, apturot instrumentu.

5. Nav atļauts strādāt ar dimanta disku, ja leņķa slīpmašīna vai cits rīks ir bojāts - rodas sānu un radiālie izvadi, nevienmērīga griešanās, nekontrolēts rotācijas ātruma palielinājums vai samazinājums. Šajā gadījumā rīks ir jāatdod remontam vai jāpērk jauns.

Lai palielinātu rombveida asmens kalpošanas laiku, jums jāievēro vairāki vienkārši noteikumi:

- izmantojiet liela diametra apļus, tādējādi samazinot kristālu slodzi;

- Leņķa slīpmašīna vai cits rīks jāizvēlas pēc iespējas jaudīgāk, tas nodrošina apgriezienu stabilitāti;

- izvēlēties pareizo disku atbilstoši materiālam;

- Nepārsniedziet atļauto ātrumu.

Strādājot ar dimanta asmeņiem, nepieciešami cimdi, aizsargbrilles un respiratori.