Cómo preparar hormigón: requisitos de materiales, proporciones y cálculo de composición

El hormigón es un material de construcción que consiste en un aglutinante, arena y rellenos, que, como resultado del endurecimiento, se convierte en piedra. Ni un solo sitio de construcción moderno puede prescindir del concreto, ya sea la construcción de rascacielos o la creación de senderos de jardín. Debido a sus propiedades y durabilidad, el hormigón ha sido utilizado durante mucho tiempo por los humanos para obtener el diseño de la forma y resistencia necesarias. Sin embargo, hay una advertencia: solo el concreto hecho adecuadamente cumplirá con todos los requisitos. ¿Cómo hacer concreto que no solo sea fuerte, sino también duradero? Profundicemos en la esencia de este problema y descubramos todos los detalles para hacer la mezcla de concreto adecuada.

Contenido:

El ingrediente más importante es el cemento.

En concreto de cualquier marca, el cemento necesariamente actúa como aglutinante. Existen muchas variedades de cementos, como cemento Portland, cemento Portland de escoria, cementos de endurecimiento rápido y otros. Todos ellos difieren tanto en la calidad de la unión como en las condiciones de uso del producto final. Muy a menudo, el cemento Portland se usa en la construcción. Todos los cementos utilizados para la construcción se dividen en grados, que indican la carga máxima en el producto terminado en megapascales. En doméstico: la letra D y una cifra que indica el porcentaje de impurezas aún se agregan. Por ejemplo, el cemento Portland M400-D20 es un material cuyo producto final puede soportar una carga de 400 MPa, que contiene hasta un 20% de impurezas.

Datos sobre los grados de cementos requeridos para obtener un grado determinado de concreto en condiciones normales de endurecimiento:

En la fabricación de concreto de alto grado, 300 y superior, por razones económicas, es necesario usar un grado de cemento, que es de 2 a 2.5 veces más alto que el grado de concreto.

En la construcción doméstica, a menudo se usa cemento Portland de la marca 400; su resistencia es suficiente para estos fines. En la construcción industrial, los cementos de 500 grados se usan con mayor frecuencia y donde se esperan altas cargas, cementos especiales de altos grados. Para calcular correctamente las proporciones de concreto, debe tener información precisa sobre la marca y la calidad del cemento con el que va a construir.

Otro aspecto importante es la frescura: el cemento tiene una fecha de vencimiento y pierde sus propiedades con el tiempo. El cemento fresco es polvo desmenuzable, sin grumos ni sellos. Si ve que hay piezas densas en la masa de cemento, entonces no debe usar dicho cemento en su trabajo: ha absorbido humedad y ya ha perdido sus propiedades de unión.

Arena: qué sucede y qué se necesita

La arena también puede ser diferente. Además, el resultado final depende directamente de la calidad de este componente.

Según la distribución del tamaño de partícula, las arenas se dividen en:

En la fabricación de hormigón, se utilizan todos los tipos de arena, sin embargo, si hay mucho polvo o partículas de arcilla en la arena, esto puede degradar significativamente las características de la mezcla. Esto es especialmente cierto para la arena delgada, que contiene un porcentaje significativo de polvo, no es adecuada para la preparación de concreto y se usa en el caso más extremo.

¿Cómo preparar hormigón de buena calidad y, al mismo tiempo, no calcular mal con arena? Es simple: debe usar arena de mar o río, estos son los tipos más puros de material de construcción que no transportan partículas de polvo o arcilla. Se debe tener cuidado para asegurar que la arena esté limpia y libre de contaminantes orgánicos.La arena profesional puede estar muy sucia; a menudo no se usa en un sitio de construcción sin una preparación preliminar, incluido el lavado y la sedimentación. También puede contener muchos desechos orgánicos: las raíces, las hojas, las ramas y la corteza de los árboles. Si tales impurezas penetran en el concreto, pueden aparecer vacíos en el espesor, como resultado de lo cual, la resistencia se resiente.

Otro parámetro importante a considerar es la humedad de la arena. Incluso el material de aspecto seco puede contener hasta un 2% de agua y húmedo, todo el 10%. Esto puede alterar las proporciones de hormigón y causar una disminución de la resistencia más adelante.

La piedra triturada y la grava son los agregados más populares para el concreto.

El relleno principal para concreto de todos los grados es piedra triturada o grava - roca triturada. Piedra triturada más utilizada. También se divide en fracciones y tiene una superficie rugosa y desigual. Al elegir la composición del concreto, también se debe tener en cuenta que los guijarros del mar o del río no pueden servir como sustituto de la piedra triturada, ya que una superficie lisa y pulida con agua empeora significativamente la adhesión de la piedra al resto de los componentes de la mezcla.

La piedra triturada se divide en las siguientes fracciones:

Para que su concreto permanezca por muchos años y no se derrumbe, recuerde que el tamaño máximo de las piedras en la grava no debe exceder 1/3 del espesor mínimo del producto futuro.

También tienen en cuenta un indicador como el vacío del relleno, la cantidad de espacio vacío entre las piedras de escombros. Es fácil calcularlo: tome un balde de volumen conocido, llénelo con piedra triturada hasta los bordes y vierta agua con una capacidad medida. Sabiendo cuánto líquido ha entrado, podemos calcular el vacío de los escombros. Por ejemplo, si se metieron 4 litros de agua en un cubo de grava de 10 litros, entonces el vacío de esta grava es del 40%. Cuanto menor es el vacío del relleno, menor es el consumo de arena y, lo que es más importante, cemento.

Para maximizar el llenado de huecos, se deben usar varias fracciones de piedra triturada: pequeña, mediana, grande. Debe tenerse en cuenta que la fracción fina debe ser al menos 1/3 del volumen total de piedra triturada.

Además de grava de granito y grava, dependiendo del propósito del concreto, se usan claydita, escoria de alto horno, así como otros rellenos de origen artificial. Para concreto liviano, se usan astillas de madera y espuma de poliestireno molido. Para hormigón ultraligero - gases y aire. Sin embargo, la creación de hormigón ligero y ultraligero presenta numerosas dificultades, y es poco probable que sea posible producir correctamente dicho producto fuera del taller industrial.

Dependiendo de la densidad, todos los agregados para el concreto se dividen en porosos (<2000 kg / m3) y denso (> 2000 kg / m3) Además, no olvide que los rellenos naturales tienen un fondo de radiación pequeño, que es inherente a todas las rocas de granito. Por supuesto, esto no es una fuente de contaminación por radiación, pero vale la pena recordar tal propiedad de la piedra natural como un relleno de hormigón.

Agua: requisitos para la preparación del hormigón.

El agua no es un componente menos importante que el cemento o la arena. Se puede tomar como regla una verdad simple: cualquier agua adecuada para beber también es adecuada para mezclar concreto. En ningún caso puede usar agua de una fuente desconocida, aguas residuales después de la producción, pantanos y otras aguas, de las cuales no está seguro. La composición química y otros indicadores del agua pueden afectar en gran medida las características de resistencia del concreto terminado.

Tabla No. 1. Consumo de agua (l / m3) con diferentes granos de relleno:

| Nivel de ductilidad del hormigón | Grava | Piedra triturada | ||||||

|---|---|---|---|---|---|---|---|---|

| 10 mm | 20 mm | 40 mm | 80 mm | 10 mm | 20 mm | 40 mm | 80 mm | |

| Muy plastico | 215 | 200 | 185 | 170 | 230 | 215 | 200 | 185 |

| Plástico mediano | 205 | 190 | 175 | 160 | 220 | 205 | 190 | 175 |

| Baja ductilidad | 195 | 180 | 165 | 150 | 210 | 195 | 180 | 165 |

| No plastico | 185 | 170 | 155 | 140 | 200 | 185 | 170 | 155 |

Es importante recordar que calcular la composición del concreto incluye toda la humedad presente en los materiales de construcción antes de mezclarlos. Si, por ejemplo, tiene una escoria de alto horno planificada como relleno, entonces su contenido de humedad también es importante; de hecho, es "exceso" de agua, lo cual es difícil de tener en cuenta, pero simplemente estropea la solución final.

Otro indicador importante depende de la cantidad de agua: la plasticidad del hormigón terminado.Para obtener concreto plástico, se debe agregar agua estrictamente de acuerdo con la norma. Exceder la norma requerida también es perjudicial, así como la falta de agua: el concreto se estratifica y pierde su calidad. Al mezclar una mezcla de concreto, la plasticidad del concreto está determinada por el "ojo". Si el concreto se desliza espontáneamente desde una pala de bayoneta ubicada horizontalmente, entonces se considera muy plástico. Si se desliza de una pala solo con una ligera pendiente, entonces el concreto se considera plástico mediano. Si el hormigón no se desliza, incluso con una pala inclinada, se considera ligeramente plástico. Cuando el concreto descansa sobre una pala con un tubérculo, no se considera plástico. Es imposible hacer que el concreto sea demasiado líquido ya que pierde sus cualidades.

Resistencia y grado concreto

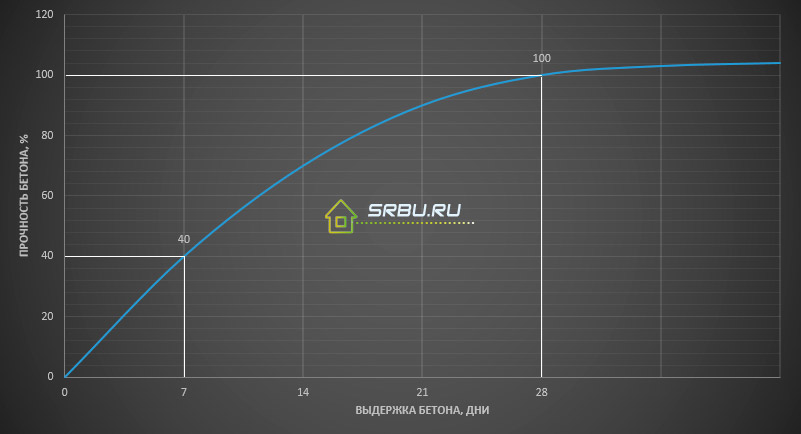

La marca de hormigón es la capacidad del producto terminado para soportar una carga de 1 cm.2 sin daños La marca de concreto se determina el día 28 después de su fabricación. La cuestión es que el concreto gana su fuerza más rápidamente en 7 días. Durante este tiempo, puede ganar hasta un 40% de fuerza. Después de 7 días, un buen conjunto de fuerza dura hasta 28 días. Después de 28 días, el conjunto de fuerza disminuye bruscamente, pero continúa por algún tiempo.

El gráfico del conjunto de resistencia del hormigón, en condiciones normales.

Como calcular la composición del hormigón

Para calcular correctamente la composición del concreto, es importante tener ciertos datos.

Estos incluyen:

- El grado requerido de hormigón;

- La plasticidad deseada de la mezcla;

- Marca de cemento;

- Datos sobre la distribución del tamaño de partícula de arena y grava.

Hay dos formas de calcular la composición del concreto: por la relación en peso de cemento, arena y grava y la relación en volumen de estos materiales. Y en el primer y segundo caso, el cemento siempre se toma como una unidad (para una parte), y todos los demás componentes de la mezcla de concreto como parte del peso o volumen del cemento.

Cálculo de la composición del hormigón en peso.

Calcularemos la composición para obtener concreto de ductilidad media, cuyo grado de resistencia durante 28 días será M200.

Supongamos que tenemos:

- Cemento Portland M400;

- Piedra triturada de la fracción media;

Para comenzar, necesitamos determinar la relación agua-cemento (W / C). W / C es la proporción del peso de agua y cemento, que es necesaria para la preparación de concreto de cierta resistencia. Este indicador está determinado por fórmulas o empíricamente. Ofrecemos los valores H / C ya encontrados, que se recopilan en una tabla.

Tabla No. 2. Valores de V / C para varios grados de concreto.

| Sellos cemento | Grados concretos | ||||||

|---|---|---|---|---|---|---|---|

| 100 | 150 | 200 | 250 | 300 | 400 | ||

| 300 | 0,75 | 0,65 | 0,55 | 0,50 | 0,40 | - | |

| 0,80 | 0.70 | 0.60 | 0.55 | 0.45 | - | ||

| 400 | 0,85 | 0,75 | 0,63 | 0,56 | 0,50 | 0,40 | |

| 0,90 | 0,80 | 0,68 | 0,61 | 0,55 | 0,45 | ||

| 500 | - | 0,85 | 0,71 | 0,64 | 0,60 | 0,46 | |

| - | 0,90 | 0,76 | 0,69 | 0,65 | 0,51 | ||

| 600 | - | 0,95 | 0,75 | 0,68 | 0,63 | 0,50 | |

| - | 1 | 0,80 | 0,73 | 0,68 | 0,55 | ||

Conociendo la marca de concreto necesaria y la marca de cemento utilizada, encontramos el valor de V / C. En este caso, será 0.63.

Ahora de la tabla No. 1 encontramos la cantidad de agua necesaria para obtener concreto de ductilidad media, con un tamaño de piedra triturada de 40 mm. Como resultado, obtenemos el valor de 190 l / m3.

Después de eso, podemos calcular la cantidad de cemento que necesitamos por 1m.3 hormigón Para esto 190 l / m3 dividir entre 0,68 y obtener 279 kg. cemento En la tabla No. 3 encontramos las proporciones de la mezcla de concreto para el grado de concreto requerido M200 y el grado de cemento M400.

Tabla No. 3. Relaciones de peso de cemento, arena y grava.

| Grado concreto | Marcas de cemento Portland | |

|---|---|---|

| 400 | 500 | |

| Proporciones por peso, cemento: arena: escombros |

||

| 100 | 1 : 4,6 : 7,0 | 1 : 5,8 : 8,1 |

| 150 | 1 : 3,5 : 5,7 | 1 : 4,5 : 6,6 |

| 200 | 1 : 2,8 : 4,8 | 1 : 3,5 : 5,6 |

| 250 | 1 : 2,1 : 3,9 | 1 : 2,6 : 4,5 |

| 300 | 1 : 1,9 : 3,7 | 1 : 2,4 : 4,3 |

| 400 | 1 : 1,2 : 2,7 | 1 : 1,6 : 3,2 |

| 450 | 1 : 1,1 : 2,5 | 1 : 1,4 : 2,9 |

La relación de C: P: U será 1: 2.8: 4.8. Si el cemento necesitamos 279 kg, entonces 279 × 2.8 = 781 kg. arena y 279 × 4.8 = 1339 kg. piedra triturada Total resulta que para la preparación de 1 m3 hormigón de ductilidad media y grado M200 de cemento Portland M400 y piedra triturada de fracción media, es necesario:

279 kg cemento

279 kg cemento

781 kg. arena

781 kg. arena

1339 kilos piedra triturada

1339 kilos piedra triturada

190 l agua

190 l agua

En casa, a menudo se usa un balde de 10 litros para medir varios materiales a granel. Para facilitarle la medición de materiales, le proporcionaremos datos sobre la masa de un material en particular contenido en un balde de 10 litros:

- Cemento - 13 - 15 kg, dependiendo del sello.

- Arena - 14 - 17 kg, dependiendo de la humedad.

- Piedra triturada o grava - 15-17 kg, dependiendo del tamaño de la fracción.

Debe entenderse que la metodología de este cálculo es ligeramente inferior a los métodos utilizados en la construcción de grandes instalaciones, pero esto es mucho mejor que el principio: dar más cemento para fortalecerse.

Además de aplicar proporciones en peso, también se utilizan proporciones de la composición del hormigón en volumen. Sin embargo, este método es menos preciso.

Tabla No. 4. Relaciones volumétricas de cemento, arena y piedra triturada para concreto de diferentes grados:

| Marca de cemento Portland | Grado concreto | Proporciones por volumen, l | Volumen de hormigón, l, a consumo de 10 litros. cemento | ||

|---|---|---|---|---|---|

| Cemento | Arena | Piedra triturada | |||

| 400 | 100 | 1 | 4,1 | 6,1 | 78 |

| 150 | 1 | 3,2 | 5,0 | 64 | |

| 200 | 1 | 2,5 | 4,2 | 54 | |

| 250 | 1 | 1,9 | 3,4 | 43 | |

| 300 | 1 | 1,7 | 3,2 | 41 | |

| 400 | 1 | 1,1 | 2,4 | 31 | |

| 450 | 1 | 1,0 | 2,2 | 29 | |

| 500 | 100 | 1 | 5,3 | 7,1 | 90 |

| 150 | 1 | 4,0 | 5,8 | 73 | |

| 200 | 1 | 3,2 | 4,9 | 62 | |

| 250 | 1 | 2,4 | 3,9 | 50 | |

| 300 | 1 | 2,2 | 3,7 | 47 | |

| 400 | 1 | 1,4 | 2,8 | 36 | |

| 450 | 1 | 1,2 | 2,5 | 32 | |

| La cantidad de agua no está indicada y depende de la consistencia y plasticidad requeridas del concreto. | |||||

Como mezclar hormigón

Hay tanto un método de amasado manual como uno mecanizado, que usa mezcladores de concreto y mezcladores.

Manera manual de mezclar concreto

Consideremos el método manual de amasado, como el más popular en la construcción de viviendas. Para la correcta mezcla de la mezcla, se necesita un recipiente en el que se mezclarán todos los componentes. Puede ser una lata ordinaria o un contenedor especialmente ensamblado. Se vierte toda la arena necesaria para amasar y se vierte cemento en el surco en el medio. Después de mezclar cuidadosamente la arena con cemento, hasta obtener una masa gris homogénea. Luego, el material resultante se humedece con agua y nuevamente se mezcla bien. La piedra triturada se agrega más tarde, y la mezcla se mezcla hasta que la solución cubre cada piedra del relleno. Al mismo tiempo, se agrega agua poco a poco, cuya cantidad depende de la plasticidad requerida. Después de que la mezcla se vuelve homogénea, y todas las piedras del relleno están cubiertas con mortero, el concreto está listo para la colocación.

Con el método manual de amasado, hay un punto importante, a saber, la velocidad de colocación del hormigón. Incluso con un ligero retraso, el concreto en el comedero puede deslaminarse (parece agua que sobresale desde arriba) y perder algunas de sus propiedades. Por lo tanto, es importante colocar rápidamente el concreto en el encofrado.

La mejor opción para preparar el concreto sería una forma mecánica de mezclar usando una mezcladora de concreto. Las ventajas de este método serán obtener una mezcla homogénea garantizada y concreto de alta calidad.

Mezcla de hormigón en una hormigonera

Para amasar en una mezcladora de concreto, primero se vierte cemento y se vierte un mínimo de agua. Una vez obtenida una emulsión homogénea, se agrega arena al mezclador en función de la proporción. Luego, la solución interviene con la adición de la cantidad requerida de agua. Después de recibir la solución, la carga se puede verter en el mezclador de concreto.

La ventaja del método mecánico de amasado es que el concreto no se delamina y puede permanecer en una mezcladora rotativa por hasta una hora sin perder sus propiedades. Sin embargo, el mezclador no debe colocarse lejos del lugar de instalación, para evitar la pérdida de propiedades de concreto durante la entrega.

¡Siguiendo estas simples reglas, obtendrá un material estructural confiable, que se fortalecerá con los años!