Calderas de gas de condensación: el principio de funcionamiento, ventajas y desventajas

El costo cada vez mayor de la energía ha empujado a los científicos e ingenieros a crear un nuevo tipo de generador de calor: una caldera de condensación. Cuando se instala en un sistema de calefacción a baja temperatura, el condensador puede mostrar una eficiencia de más del 100%. ¿Cómo logras lograr esto? ¿Cuál es el principio de funcionamiento de una caldera de gas de condensación? ¿Cuáles son sus ventajas y desventajas? Después de leer nuestro artículo, aprenderá sobre todo o casi todo.

Contenido:

El principio de funcionamiento de la caldera de condensación.

La caldera de condensación es el hermano menor de la caldera de convección de gas más convencional. El principio de funcionamiento de este último es extremadamente simple y, por lo tanto, comprensible incluso para personas que no conocen bien la física y la tecnología. El combustible para la caldera de gas, como su nombre lo indica, es gas natural (principal) o licuado (globo). Durante la combustión del combustible azul, así como de cualquier otra materia orgánica, se forman dióxido de carbono y agua y se libera una gran cantidad de energía. El calor generado se utiliza para calentar el refrigerante: agua industrial que circula a través del sistema de calefacción del hogar.

La eficiencia de una caldera de convección de gas es de ~ 90%. Esto no es tan malo, al menos más alto que el de los generadores de calor de combustible líquido y sólido. Sin embargo, las personas siempre han tratado de acercar este indicador al 100% más preciado posible. En este sentido, surge la pregunta: ¿a dónde va el 10% restante? La respuesta, por desgracia, es prosaica: vuelan hacia la tubería. De hecho, los productos de la combustión de gas que salen del sistema a través de la chimenea se calientan a una temperatura muy alta (150-250 ° C), lo que significa que el 10% de la energía que perdimos se gasta en calentar el aire fuera de la casa.

Los científicos e ingenieros han estado buscando durante mucho tiempo la posibilidad de una recuperación de calor más completa, sin embargo, un método para la realización tecnológica de sus desarrollos teóricos se encontró hace solo 10 años, cuando se creó una caldera de condensación.

¿Cuál es su diferencia fundamental de un generador de calor de combustible de gas de convección tradicional? Una vez completado el proceso principal de quemar combustible y transferir una parte significativa del calor liberado durante este proceso al intercambiador de calor, el condensador alcanza los gases de combustión a 50-60 ° C, es decir. hasta el punto donde comienza el proceso de condensación del agua. Esto ya es suficiente para aumentar significativamente la eficiencia, en este caso, la cantidad de calor transferido al refrigerante. Sin embargo, esto no es todo.

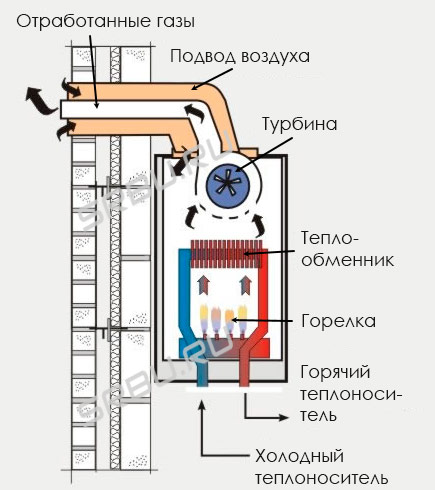

Caldera de gas tradicional

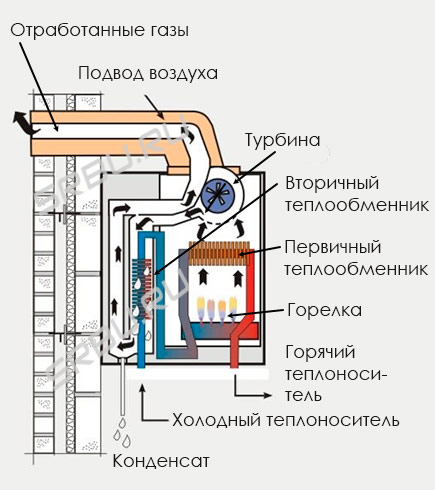

Caldera de condensación de gas

A una temperatura de 56 ° C, en el llamado punto de rocío, el agua pasa de un estado vaporoso a un estado líquido, en otras palabras, el vapor de agua se condensa. En este caso, se libera energía adicional, que a su debido tiempo se gastó en la evaporación del agua y en las calderas de gas ordinarias se pierde junto con la mezcla de vapor y gas volatilizada. Una caldera de condensación puede "captar" el calor generado durante la condensación del vapor de agua y transferirlo al portador de calor.

Los fabricantes de generadores de calor tipo condensación invariablemente llaman la atención de sus clientes potenciales sobre la eficiencia inusualmente alta de sus dispositivos, por encima del 100%. ¿Cómo es esto posible? De hecho, no hay contradicción con los cánones de la física clásica. Solo en este caso, utilizan un sistema de liquidación diferente.

A menudo, al evaluar la eficiencia de las calderas de calefacción, calculan cuánto calor liberado se transfiere al refrigerante. El calor "tomado" en una caldera convencional, y el calor del enfriamiento profundo de los gases de combustión dará un total de 100% de eficiencia.Pero si agregamos aquí también el calor liberado durante la condensación del vapor, obtenemos ~ 108-110%.

Desde el punto de vista de la física, tales cálculos no son del todo ciertos. Al calcular la eficiencia, es necesario tener en cuenta no el calor liberado, sino la energía total liberada durante la combustión de una mezcla de hidrocarburos de una composición dada. Esto incluirá la energía gastada en la transferencia de agua a un estado gaseoso (posteriormente liberado durante el proceso de condensación).

De ello se deduce que un coeficiente de rendimiento superior al 100% es solo un movimiento complicado por parte de los especialistas en marketing que explotan la imperfección de una fórmula de cálculo obsoleta. Sin embargo, debe reconocerse que el condensador, a diferencia de una caldera de convección convencional, logra "exprimir" todo o casi todo el proceso de combustión del combustible. Los puntos positivos son obvios: mayor eficiencia y menor consumo de recursos fósiles.

El dispositivo de los componentes principales de la caldera de condensación.

Desde un punto de vista estructural, la caldera de condensación no es mucho, pero sigue siendo diferente de la caldera de gas habitual. Sus elementos principales son:

- una cámara de combustión equipada con un quemador, un sistema de suministro de combustible y un ventilador para bombear aire;

- intercambiador de calor n. ° 1 (intercambiador de calor primario);

- una cámara para enfriar aún más la mezcla de gas-vapor a una temperatura lo más cercana posible a 56-57 ° C;

- intercambiador de calor n. ° 2 (intercambiador de calor de condensación);

- tanque de recolección de condensado;

- chimenea para la eliminación de gases de combustión fríos;

- una bomba para hacer circular agua en el sistema.

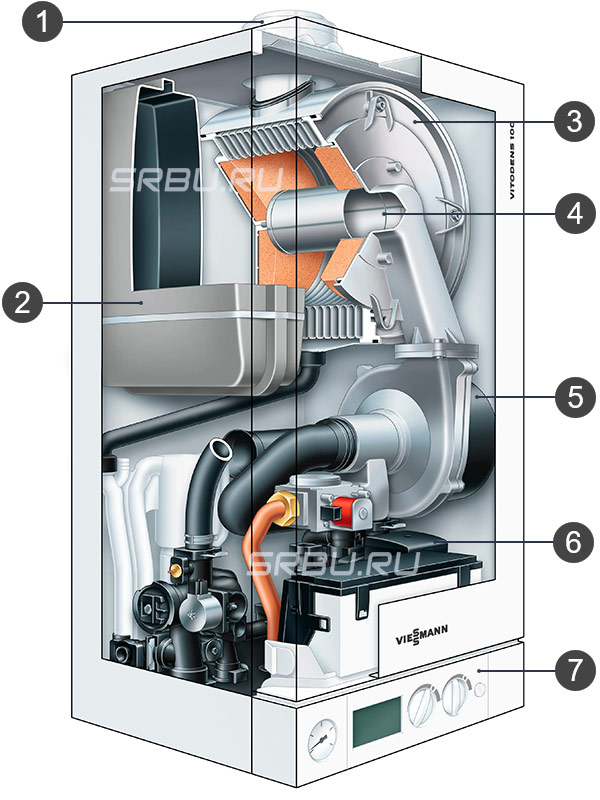

1. Chimenea

2. Depósito de expansión.

3. Superficies de transferencia de calor.

4. Quemador modulado.

5. Quemador de ventilador.

6. Bomba

7. Panel de control

En el intercambiador de calor primario acoplado a la cámara de combustión, los gases evolucionados se enfrían a una temperatura significativamente superior al punto de rocío (de hecho, así es como se ven las calderas de gas de convección convencionales). Luego, la mezcla de humos se dirige por la fuerza al intercambiador de calor de condensación, donde se enfría a una temperatura inferior al punto de rocío, es decir, inferior a 56 ° C. En este caso, el vapor de agua se condensa en las paredes del intercambiador de calor, "dando el último". El condensado se recoge en un tanque especial, desde donde fluye por el tubo de drenaje hacia la alcantarilla.

El agua, actuando como refrigerante, se mueve en la dirección opuesta al movimiento de la mezcla de gases. El agua fría (agua de retorno del sistema de calefacción) se precalienta en un intercambiador de calor de condensación. Luego ingresa al intercambiador de calor primario, donde se calienta a una temperatura más alta especificada por el usuario.

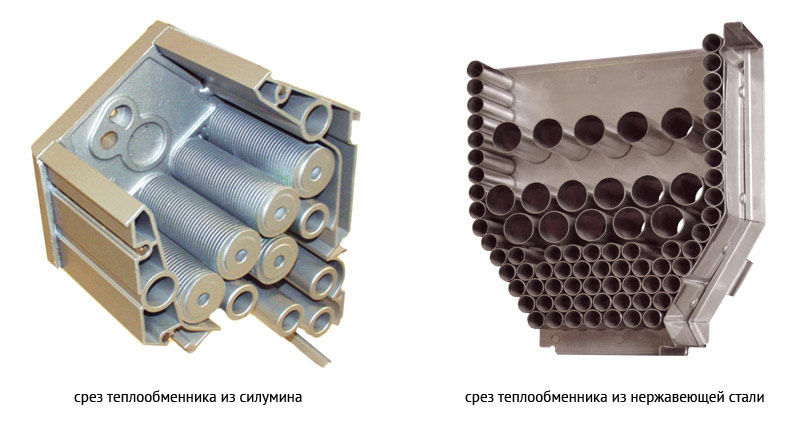

Condensado: por desgracia, no es agua pura, como muchos creen, sino una mezcla de ácidos inorgánicos diluidos. La concentración de ácidos en el condensado es baja, pero teniendo en cuenta el hecho de que la temperatura en el sistema siempre es elevada, puede considerarse un líquido agresivo. Es por eso que en la fabricación de tales calderas (y principalmente intercambiadores de calor de condensación) se utilizan materiales resistentes a los ácidos: acero inoxidable o silumin (aleación de aluminio y silicio). El intercambiador de calor, por regla general, está hecho de fundición, ya que las soldaduras son un punto vulnerable: aquí es donde comienza el proceso de destrucción por corrosión del material.

El vapor debe condensarse precisamente en el intercambiador de calor de condensación. Todo lo que se adentra más en la chimenea, por un lado, se pierde por calentamiento y, por otro, afecta de manera destructiva el material de la chimenea. Es por esta última razón que la chimenea está hecha de acero inoxidable resistente al ácido o plástico, y se le da una ligera pendiente a sus secciones horizontales para que el agua formada durante la condensación de las cantidades insignificantes de vapor que, sin embargo, caen en la chimenea, sea drenada nuevamente dentro de la caldera. Debe tenerse en cuenta que los gases de combustión que salen del condensador están muy fríos, y todo lo que no se haya condensado en la caldera se condensará necesariamente en la chimenea.

En diferentes momentos del día, se requiere una cantidad diferente de calor de la caldera de calefacción, que se puede regular con un quemador. El quemador en la caldera de condensación puede ser modulado, es decir con la posibilidad de un cambio suave en la potencia durante la operación, o no simulado, con una potencia fija. En este último caso, la caldera se adapta a los requisitos del propietario cambiando la frecuencia de encendido del quemador. En la mayoría de las calderas modernas diseñadas para calentar casas privadas, se instalan quemadores simulados.

Por lo tanto, esperamos que tenga una idea general de qué es una caldera de condensación, cómo está construida y según qué principio funciona. Sin embargo, lo más probable es que esta información no sea suficiente para comprender si usted debe comprar personalmente dicho equipo. Para ayudarlo a tomar esta o aquella decisión, le informaremos sobre todas las ventajas y desventajas, ventajas y desventajas de una caldera de condensación, comparándola con una de convección tradicional.

Las ventajas de una caldera de condensación.

La lista de ventajas de la caldera de condensación es impresionante, lo que en última instancia explica la creciente popularidad de este tipo de equipos de calefacción:

- Economía de combustible En comparación con una caldera de convección convencional, puede alcanzar el 35%.

- Reducción de emisiones En la transición de los modelos de gas tradicionales a los de condensación, se estima en un promedio del 70%.

- Baja temperatura de gases de combustión permite instalar chimeneas de plástico, que son mucho más baratas que el acero clásico.

- Poco ruido aumenta el nivel de confort de las personas que viven en la casa.

Hablemos sobre algunas de las ventajas enumeradas de las calderas de condensación con más detalle.

Ahorro de combustible cuando se utiliza en sistemas de baja temperatura.

El consumo de combustible depende directamente de la potencia del equipo y la carga asignada al sistema de calefacción. Para calentar una casa con una superficie de 250 m.2 una caldera de condensación de 28 kilovatios con un consumo máximo de gas de 2,85 m será suficiente3/ h Una caldera clásica de la misma potencia consumirá 3,25 m.3/ h Siempre que la caldera funcione durante seis de cada doce meses, ahorrará aproximadamente 3000 rublos al año. (a precios existentes para el gas principal para los consumidores rusos). Probablemente sea difícil llamar significativo a este ahorro: ni siquiera cubrirá las diferencias en el costo del mantenimiento anual de las calderas.

Pero echemos un vistazo a la situación a través de los ojos del consumidor europeo promedio, que cuesta entre cuatro y cinco (o incluso más) el precio del gas natural. La cantidad de ahorro en este caso ya es de unos 300 euros, y vale la pena luchar por ella.

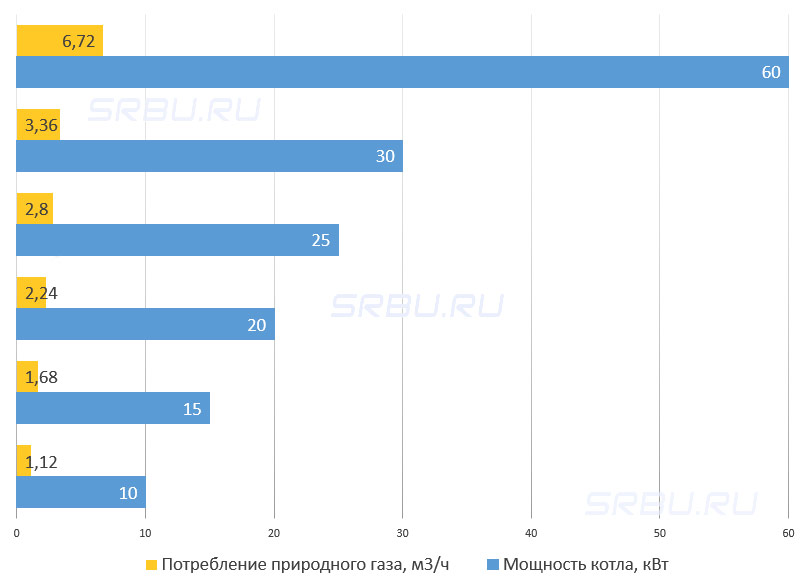

Consumo de gas en calderas de condensación de varias capacidades:

Reducción de emisiones

Durante la combustión de combustibles fósiles, se forma dióxido de carbono, que, cuando reacciona con agua, da dióxido de carbono. Además, en cualquier combustible siempre hay impurezas de compuestos de azufre, fósforo, nitrógeno y una serie de otros elementos. En el proceso de combustión, a partir de ellos se forman los óxidos correspondientes que, cuando se combinan con agua, también producen ácidos.

En calderas de convección convencionales, el vapor de agua con una mezcla de ácidos (carbónico, sulfúrico, nítrico, fosfórico) se libera a la atmósfera. Las calderas de condensación no tienen este inconveniente: los ácidos permanecen en el condensado. Sin embargo, dados los problemas con la eliminación del condensado, se puede poner en duda la notoriedad ecológica de este equipo.

Contras de caldera de condensación

La caldera de condensación, por todas sus ventajas, no puede llamarse equipo de calefacción ideal, porque no está exento de inconvenientes:

- alto precio;

- el alto costo del intercambiador de calor (y, como consecuencia de esto, la necesidad de monitorear cuidadosamente la condición de todo el sistema de calefacción);

- inadecuación de uso en sistemas de alta temperatura;

- dificultad para recuperar el condensado;

- sensibilidad a la calidad del aire.

Precio

Por el porcentaje adicional de energía térmica que tiene que pagar.Técnicamente, una caldera de condensación es más complicada y, por lo tanto, más cara. El costo de un buen condensador doméstico de un conocido fabricante es varias veces mayor que el costo de una unidad clásica de la misma potencia. Por supuesto, este equipo se compra por más de una década, lo que significa que tiene sentido dar preferencia a tecnologías innovadoras que aumentan la comodidad de operación.

Convencionalmente, todos los modelos de calderas de condensación se pueden dividir en tres categorías de precios: premium, clase media y clase económica:

1. La clase premium está diseñada para unos pocos compradores. Las calderas de condensación premium incluyen, por ejemplo, modelos de marcas alemanas. Este equipo es eficiente en operación y conveniente en operación, cumple con los estándares ambientales europeos, fabricados con materiales de alta calidad. Las calderas "Premium" tienen muchas funciones útiles que aumentan significativamente el nivel de comodidad durante su funcionamiento: programación de modos de funcionamiento (por ejemplo, mantener la temperatura ambiente en un nivel mínimo en ausencia de hosts o una ligera disminución de la temperatura por la noche), regulación dependiente del clima, interacción inteligente con otros generadores de calor , control remoto utilizando un programa especial en un teléfono móvil, etc. Lo único negativo es el alto precio.

2. La clase media incluye bienes más baratos, pero con cualidades de consumo ligeramente más modestas. Estas son unidades económicas y ecológicas que cumplen con todos los requisitos y proporcionan un alto rendimiento. Se distinguen por una amplia gama de funciones, equipadas con un sistema de control automático que cambia los parámetros de forma independiente en función de la temperatura del refrigerante y del aire en la habitación.

3. La clase económica está diseñada para aquellos que, por el bien de la economía, están listos para soportar un nivel más bajo de comodidad. Los productos a granel siempre lideran las ventas. Las posiciones de liderazgo en el mercado de calderas de condensación de clase económica pertenecen a empresas coreanas y eslovacas. Sus productos son dos o más veces más baratos que los modelos premium. Otra ventaja de este equipo es su adaptabilidad a las condiciones operativas rusas. Los condensadores económicos con una funcionalidad simple soportan tranquilamente los cortes de energía y las caídas de presión cuando la costosa automatización deja de funcionar.

Al evaluar sus capacidades financieras, debe tener en cuenta los costos inevitables de instalación y puesta en marcha de los equipos, que también le costarán mucho, mucho dinero.

No debe olvidarse que durante la operación, la caldera de condensación ahorra gas. Sin embargo, este ahorro es tan fantasmal que la inversión no dará sus frutos pronto. Esto significa que antes de comprar calor de condensación, vale la pena hacer una evaluación preliminar: si el costo del combustible ahorrado justificará el alto precio del equipo.

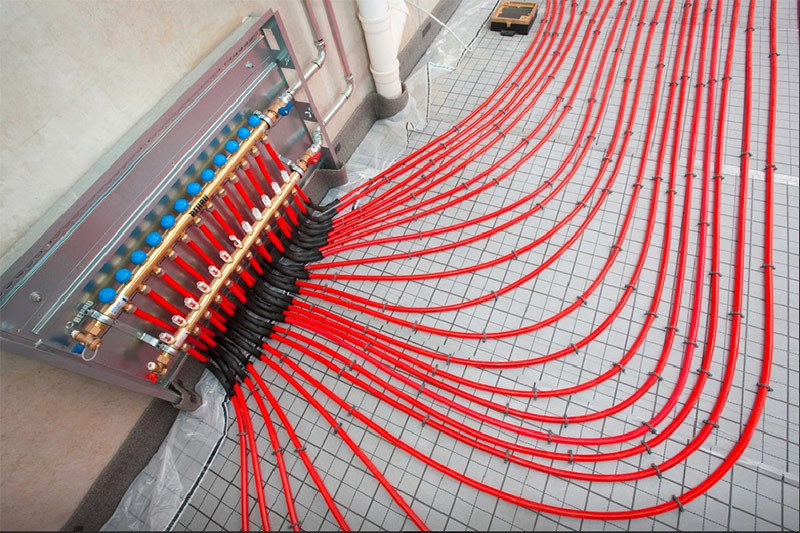

Se debe esperar un efecto económico positivo de la adquisición de una caldera de este tipo solo bajo ciertas condiciones, si se instala en una casa nueva (léase "en construcción") diseñada para residencia permanente con un sistema de calefacción por suelo radiante organizado a baja temperatura. Además, la magnitud del efecto depende directamente de la temperatura promedio de invierno, es decir, de la región donde se encuentra la casa (el principio es simple: cuanto más calor se necesita, más sentido tiene en dicha técnica).

El alto costo del intercambiador de calor utilizado

Un intercambiador de calor es un elemento técnicamente complejo y costoso. En caso de que falle, usted, como dicen, "se sube al clavijero". Por el dinero que gasta en comprar un nuevo intercambiador de calor y en pagar el trabajo para reemplazarlo, puede comprar fácilmente una nueva caldera de convección de la misma capacidad.

De esto se deduce que es necesario controlar cuidadosamente la condición del intercambiador de calor. Será extremadamente difícil enjuagarlo cuando se obstruya. Al instalar una caldera de condensación, es necesario auditar todo el sistema de calefacción; no debe haber tuberías y radiadores oxidados.

La seguridad del intercambiador de calor también depende de la calidad del refrigerante utilizado. El agua debe ser suave, de lo contrario, los tubos crecerán rápidamente con espuma desde el interior. La presencia de óxido en el agua, suspensiones extrañas, sales de calcio y hierro es inaceptable.

Como el condensado contiene ácidos, el intercambiador de calor debe ser capaz de resistir sus efectos. Muy a menudo, los intercambiadores de calor están hechos de aluminio y acero inoxidable de alta calidad. El intercambiador de calor de silumin se produce fundiendo metol. Debido al menor costo del material y la tecnología de producción, estos intercambiadores de calor son más baratos que los intercambiadores de calor de acero inoxidable. Pero hay un inconveniente en estos intercambiadores de calor: son menos resistentes a ambientes ácidos agresivos.

Los intercambiadores de calor de acero inoxidable se producen soldando piezas individuales. El costo final de tales intercambiadores de calor es más alto que el silumin. Sin embargo, resisten mejor los ambientes ácidos y agregan confiabilidad al equipo.

Uso inapropiado en sistemas de alta temperatura.

La eficiencia prometida de 108-110% no siempre se puede obtener: la cifra real depende del sistema de calefacción. Hay dos tipos de sistemas de calefacción fundamentalmente diferentes: alta temperatura y baja temperatura. Difieren en el rango de temperatura del refrigerante en la entrada y salida del generador de calor.

En los sistemas de calefacción convencionales de alta temperatura, la relación de la temperatura del agua suministrada al agua de retorno es generalmente de 75-80 ° C a 55-60 ° C. Un sistema con una caldera de condensación es efectivo solo en modo de baja temperatura, es decir, cuando la relación de las temperaturas de suministro y retorno es de 50-55 ° C a 30-35 ° C. Esta relación es ideal si la calefacción de la casa se realiza mediante calefacción por suelo radiante. De lo contrario, para calentar la habitación, será necesario instalar radiadores adicionales con un aumento de 2.5-3 veces en el área de superficie útil, diseñados para una temperatura del refrigerante no superior a 50 ° C.

La eficiencia de la caldera de condensación está determinada principalmente por la temperatura del refrigerante en la entrada. Esto se explica simplemente: cuanto más baja es la temperatura del agua en el circuito de retorno, más intensa es la condensación. La eficiencia de la caldera en un sistema de calefacción a baja temperatura (la temperatura de entrada / salida es de aproximadamente 30/50 ° C) puede alcanzar esos 108-110%. Si se hace funcionar una caldera de este tipo en un sistema de alta temperatura (60/80 ° C), entonces no habrá condensación y la eficiencia caerá al 98-99%, esto es más que con las calderas de convección convencionales, pero menos de lo que podría ser.

Por lo tanto, si desea extraer el máximo beneficio del condensador, la decisión de instalarlo debe tomarse en la etapa de diseño de la casa. Si compra una caldera de este tipo para una casa existente con un sistema de calefacción existente, esto significa la reconstrucción inevitable del edificio con el reemplazo de un sistema de calefacción por radiadores de alta temperatura con un sistema de calefacción por suelo radiante a baja temperatura (y una reparación a gran escala de este tipo es nuevamente un gasto considerable, y el efecto económico de toda la empresa se pierde).

Dificultad de recuperación de condensado

El uso de una caldera de condensación implica la eliminación del condensado. Además, este último se forma en cantidades considerables: un litro de metro cúbico de gas quemado. Por ejemplo: una caldera con una capacidad de 25 kW por hora consume aproximadamente 2.8 m3 gas, es decir, en solo una hora de su operación, se liberarán un poco menos de 3 litros de condensado, por día, 70 litros.

Recuerde que el condensado es una solución de ácidos, lo que significa que la cuestión de dónde colocarlo no está inactiva. Es bueno si su casa está conectada a un sistema de alcantarillado centralizado. Incluso de acuerdo con los estrictos estándares europeos, las calderas con una capacidad de hasta 28 kW no requieren la eliminación de condensados especiales. Se supone que dicha cantidad de condensado está suficientemente diluida con aguas residuales domésticas para no dañar las tuberías de alcantarillado.

Pero, ¿qué hacen los propietarios de casas privadas con alcantarillado autónomo? Es imposible verterlo en un tanque séptico: las bacterias beneficiosas (y caras) morirán.Verter en el suelo es inaceptable: se producirá la salinización del suelo y, con el tiempo, no crecerá nada en este lugar. Es extremadamente difícil transportar 70 litros diarios para su eliminación. Solo hay una salida: proporcionar su propio sistema separado para neutralizar los ácidos contenidos en el condensado. En Occidente, donde los requisitos para el cumplimiento de las normas ambientales son más estrictos que los nuestros, se compra automáticamente un convertidor catalítico cuando se instala una caldera de condensación.

Sensibilidad a la calidad del aire.

Un punto importante al que debe prestar atención si desea que su caldera funcione normalmente es la eliminación de los productos de combustión y el acceso del aire de combustión.

Una de las diferencias entre las calderas de condensación y convección es el uso de una cámara de combustión cerrada. Las calderas de convección toman aire de la habitación, las calderas de condensación de la calle. Primero, la circulación de aire natural (convección) se utiliza para saturar la mezcla de aire y combustible con oxígeno, y en segundo lugar, se proporciona un ventilador para bombear aire al quemador. La eliminación de productos de combustión en ellos, por cierto, también se lleva a cabo por la fuerza. Las masas de aire circulan, por regla general, a través de una chimenea coaxial, que es una construcción de tubería en tubería. El aire de admisión se mueve a través de la cavidad externa de la chimenea, los productos de escape de la combustión, a través del interior.

De todo esto se deduce que los condensadores deben ser muy sensibles a la calidad del aire de admisión. La presencia de una cantidad notable de polvo en el aire conduce al rápido desgaste de la turbina (ventilador).

De gran importancia para el funcionamiento normal de la caldera de condensación no solo es la limpieza, sino también la temperatura exterior. Si se accede al aire al sistema a través de una tubería de chimenea coaxial, entonces, como muestra la práctica, el conducto de aire de entrada en invierno, en las heladas, puede congelarse, porque la temperatura de los gases de escape es bastante baja y no pueden calentar las paredes de la chimenea. Esto conduce a una disminución en el suministro de oxígeno necesario para quemar combustible y, como consecuencia de esto, a una disminución en la eficiencia del equipo.

Para evitar que esto suceda y no tenga que calentar periódicamente las tuberías para liberarlas del hielo, el cálculo del sistema, su instalación, puesta en marcha y configuración debe ser realizado por especialistas de servicio certificados. Para ajustar el parámetro responsable de la entrada de aire en la cantidad necesaria para quemar combustible en una caldera de una potencia determinada, utilizan un analizador de gases. Sin dicho equipo especial, no se puede lograr la eficiencia requerida de la caldera. Además, los residentes de áreas con condiciones climáticas adversas, al decidir sobre la instalación de una caldera de condensación, deben buscar una aclaración de los representantes del fabricante sobre la posibilidad de operar dicho equipo a un rango determinado de temperaturas exteriores locales.