So machen Sie sich ein Doppelbett

Als Geschenk an meine Freundin, die kürzlich geheiratet hat, habe ich beschlossen, ein Bett zu machen. Ich habe die Arbeit sorgfältig geplant und im Internet sogar ein Projekt zum Bau eines solchen Bettes gefunden, in dem detailliert beschrieben ist, wie man ein Doppelbett mit eigenen Händen herstellt. Am Ende musste ich mich jedoch von diesem Projekt ein wenig zurückziehen.

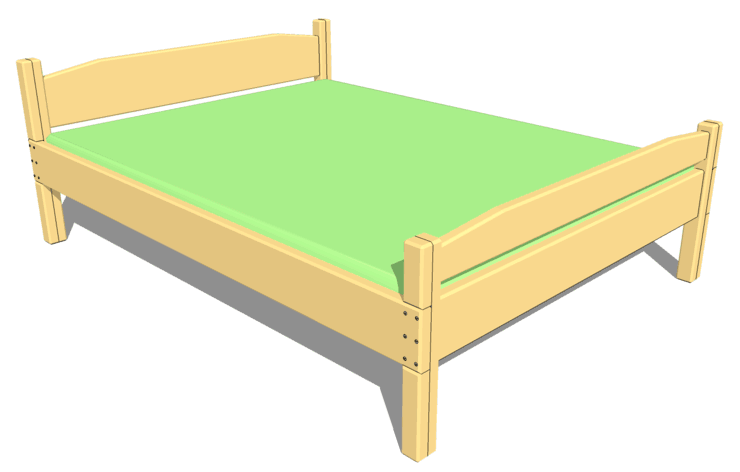

Um den gesamten Prozess des Verstehens des Bettes zu vereinfachen, haben wir am Anfang dieses Materials ein Projekt platziert, das der Autor dieses Artikels verwendet hat. Auf der Grundlage dieses Projekts können Sie Ihr eigenes Doppelbett erstellen.

Inhalt:

Holz Doppelbett Projekt

Liste der benötigten Materialien

Die folgende Liste der Materialien deutet darauf hin, dass sie alle von guter Qualität sind. Tatsächlich müssen Sie mehr Schnittholz kaufen, als aufgeführt ist, um fehlerhafte Fragmente (Knoten, Verzerrungen, Risse usw.) zurückweisen zu können. Die Rechte sind diejenigen, die Schnittholz kaufen, das breiter als erforderlich ist, und es von der gewünschten Größe abschneiden. In der Regel ist die Qualität des Holzes umso höher, je breiter die Diele / Stange ist (schmale Dielen werden aus den Stämmen dünner, minderwertiger Bäume geschnitten und verformen sich häufig).

| Schnittholzgröße | Menge | Ort der Anwendung |

|---|---|---|

| 5x20x240 cm | 2 * | Bettgitter |

| 5x20x360 cm | 1 * | unteres Kopfteil |

| 5x25x240 cm | 3 * | unteres Kopfteil |

| 5 x 7,5 x 240 cm | 3 * | für die Beine machen |

| 4x4x240 cm | 2 | Rack-Bodenstützen |

| 5 x 10 x 240 cm | 13 | Rackboden (Sie können auch 5x7,5 cm große Bretter verwenden) |

| 60 mm Holzschrauben | 24 | zur Sicherung der Seitengitter des Bettes |

| * Anstelle von mit einem Sternchen gekennzeichneten Brettern sollten Sie sechs Bretter im Format 5x25x240 cm kaufen und daraus Zuschnitte in der gewünschten Größe schneiden. | ||

Gesamtansicht

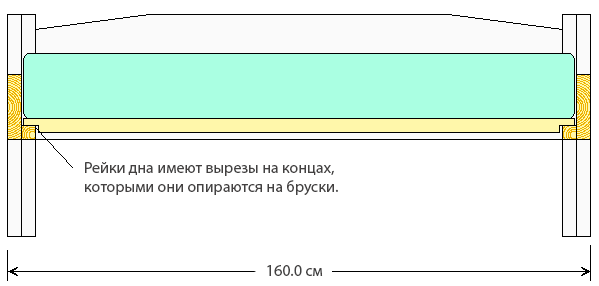

Querschnitt

Beachten Sie, wie die unteren Lamellen auf den sie tragenden Stangen aufliegen.

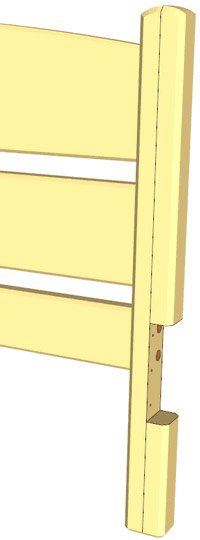

Ausschnitte an den Schienenenden sorgen dafür, dass diese nicht zu hoch werden.

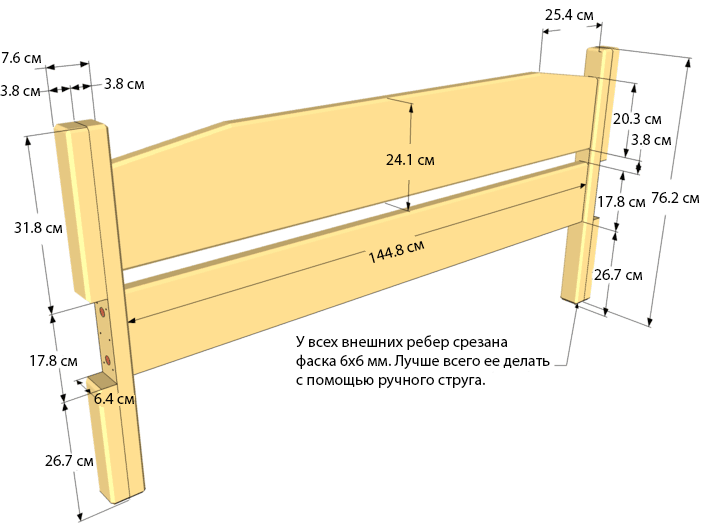

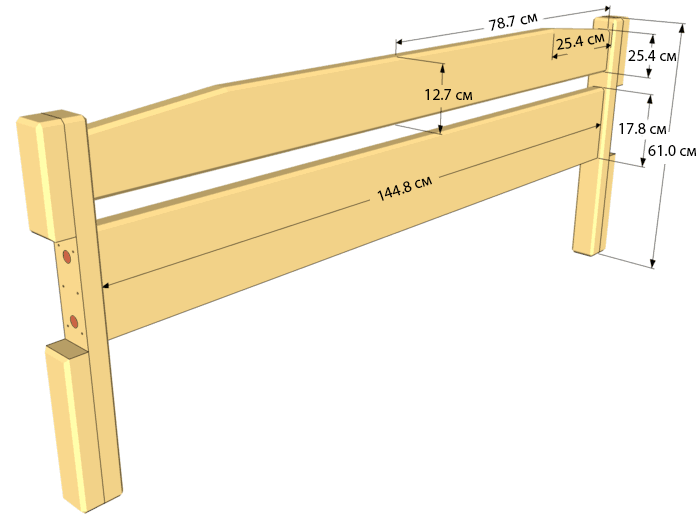

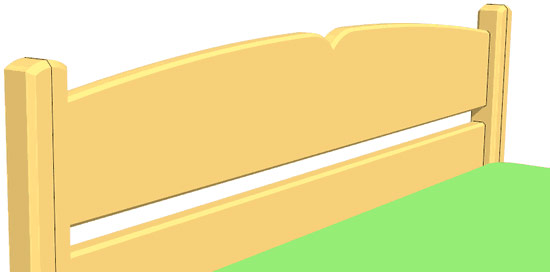

Kopfteil

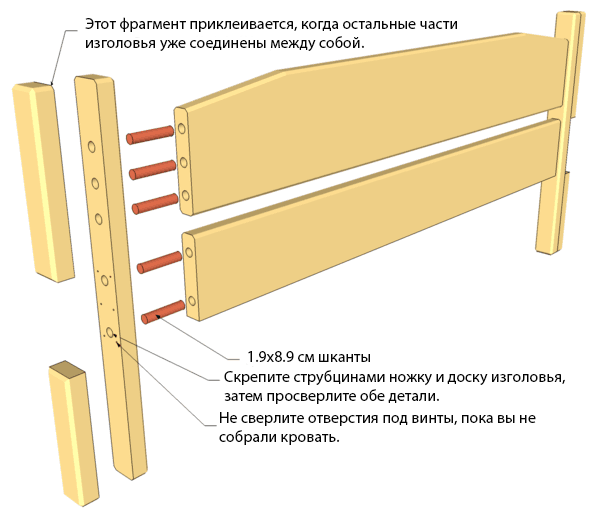

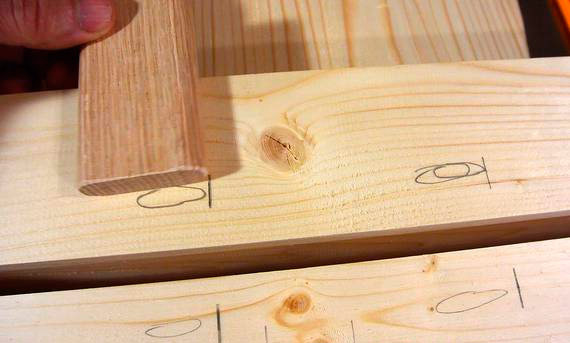

Löcher für Dübel werden am besten hergestellt, indem ein horizontales Fragment von Kopf und Bein zusammengeklemmt wird. Bohren Sie ein Loch durch beide Teile gleichzeitig, wie in der Abbildung gezeigt.

Fuß

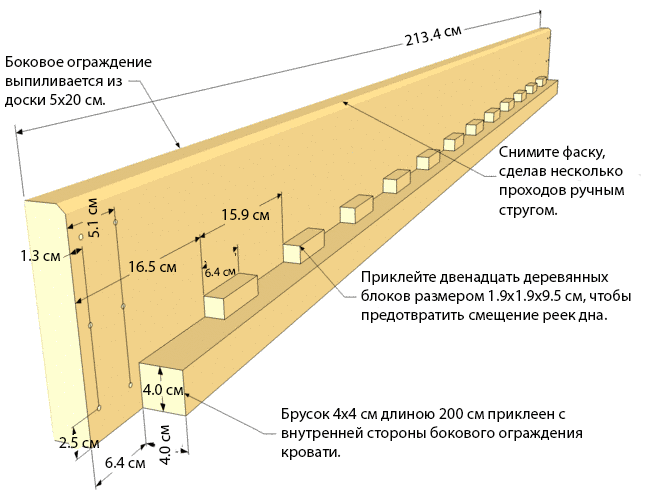

Bettgitter

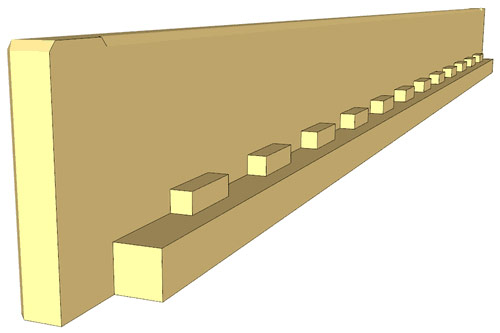

Jede Seitenschiene des Bettes hat eine Reihe von Stangen an der Stützstange. Der Zweck dieser Stangen besteht darin, die Bewegung der unteren Schienen zu verhindern.

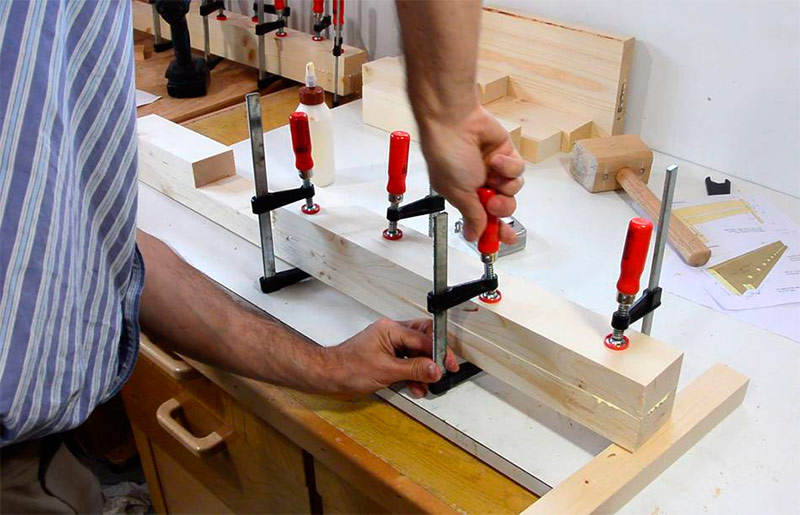

Die 4x4 cm langen Stangen, die das Gewicht des Rackbodens tragen, lassen sich am besten mit Klebstoff und Schrauben befestigen.

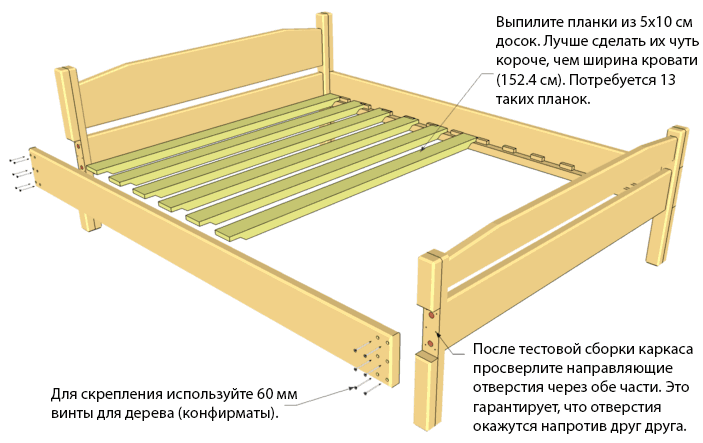

Endmontage

Seitengitter werden angebracht, wenn das Bett an seinem festen Platz installiert ist. Um den Bettrahmen zu bewegen, sollten sie demontiert werden.

Die Lamellen, aus denen sich der Rackboden zusammensetzt, sind nicht fixiert. Das Durchrutschen entlang der Haltestangen verhindert kleine Holzklötze.

Als nächstes geben wir das Wort an den Autor dieses Materials weiter.

Materialvorbereitung und Bettmontage

Ich kaufte Bretter mit einem Querschnitt von 5 x 20 und 5 x 25 cm. In meinem Projekt wurden auch Stangen mit einer Dicke von 5 cm verwendet, aber ich habe sie nicht gekauft, da die breiten Bretter von viel besserer Qualität waren.

Ich habe bereits gehobeltes Holz erworben. Es ist ausreichend, 1 mm auf jeder Seite zu entfernen, um eine perfekt glatte Oberfläche zu erhalten.

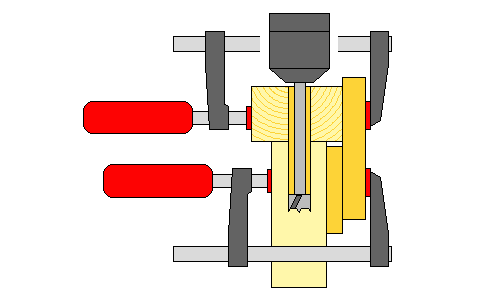

Um die Seiten der Bretter zu bearbeiten, habe ich einen selbstgemachten Jointer verwendet.

Jetzt ist es Zeit, das Schnittholz auf die gewünschte Länge zu kürzen. Da die Bretter sehr lang sind und weit über die Werkbank hinausragen, müssen Sie sie stark an die Arbeitsplatte drücken, damit die Maschine nicht umkippt. In diesem Fall wäre eine Schiebe-Gehrungssäge nützlich, aber ich habe keine, und die Werkstatt hat zu wenig Platz, um sie zu installieren.

Hier können Sie den Herstellungsprozess des Seitenzauns des Bettes beobachten. An der Unterkante der Seitenwand ist von innen ein 4x4 cm Block angeklebt, der zur Aufnahme des Rackbodens dient.

Dann habe ich Rohlinge für die Beinstangen mit einem Querschnitt von 5x6,5 cm gemacht, die ich aus den Brettern geschnitten habe, die ich 5x25 cm habe.

Nachdem ich die Stangen zusammengeklebt hatte, bekam ich Beine für den Kopf des Bettes.

Nachdem der Kleber getrocknet ist, habe ich die geklebten Kanten mit einem Fugenbalken ausgerichtet.

Nach meinen anfänglichen Plänen musste ich nach dem Zusammenbau des Kopfes die Dicke der Beine erhöhen, damit ich in beiden Teilen gleichzeitig frei Löcher bohren konnte. Aber ich habe die Reihenfolge der Aktionen geändert, und es wurde schnell klar, dass das Zusammenkleben der Elemente der Beine vor dem Anbringen an den Kopfteilen viel praktischer ist.

Ich dachte, es wäre schön, der Oberseite des Kopfteils eine sanft geschwungene Form zu geben. Mit dem BigPrint-Programm habe ich die Hälfte des Profils ausgedruckt und den Umriss in den Baum übertragen.

Der größte Teil des Kopfes ist eine glatte Kurve. Ich benutzte ein flexibles Holzbrett, um die Linie, die ich zeichnete, zu glätten.

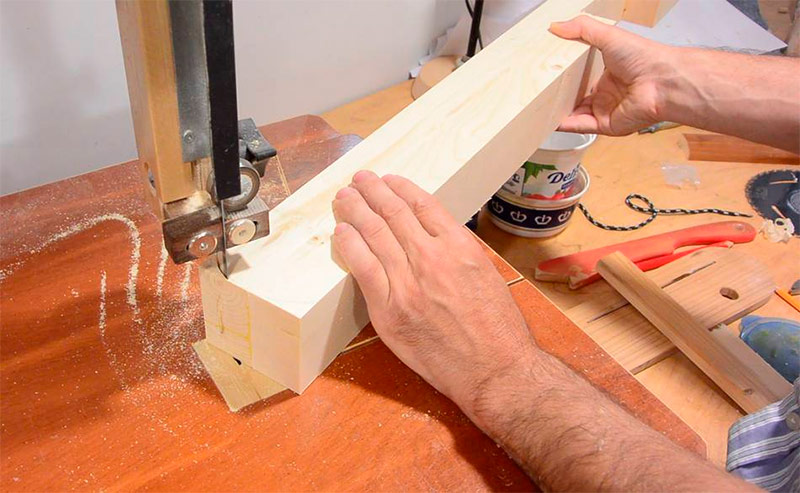

Dann schnitt er das Profil mit seiner Bandsäge aus ...

... und die Mängel mit einem manuellen Flugzeug ausbessern.

Ich habe alle Kanten des Kopfes abgerundet. Tatsächlich wird an allen offenen Kanten des Bettrahmens eine Schräge von 0,5 bis 1 cm abgeschnitten.

Es wurde beschlossen, die Beine mit den Kopfteilen zu verbinden, indem „schwimmende“ Spikes mit beiden Enden in die Rillen eingeführt wurden. Ich habe die Spikes aus 1,5 cm dicken Eichenlatten hergestellt. (Das Projekt verwendet eine andere Montagemethode.)

Auf diesem Foto können Sie sehen, wie ich die Position der Spikes markiert habe, die die Elemente des Kopfteils zusammenhalten.

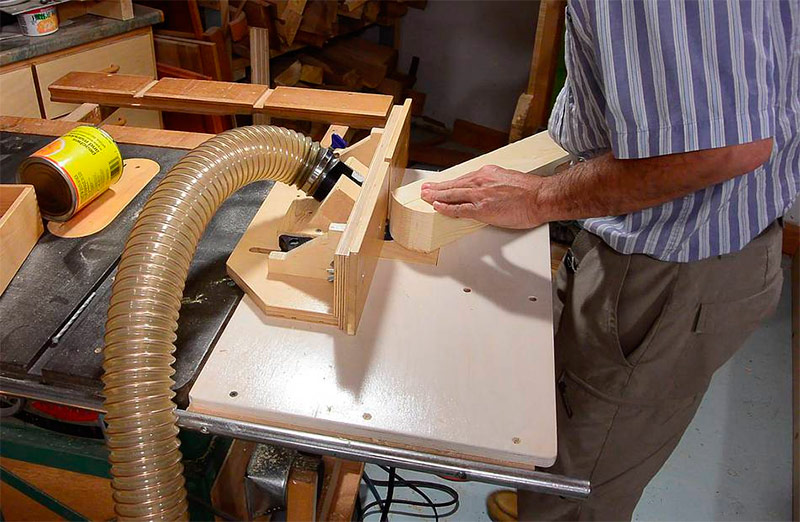

Nach dem Markieren habe ich die Rillen für die Stacheln in den Beinen des Bettes mit einer Langlochfräsmaschine ausgeschnitten. Ich benutze es selten, aber es ist wirklich ein gutes Werkzeug für diese Aufgabe.

Nachdem ich die Rillen in den Beinen ausgeschnitten hatte, bemerkte ich mit einem kleinen Quadrat die Position der Stacheln an den Enden der Bretter, die den Kopf des Bettes bilden.

Rillen an den Enden des Kopfteils schneiden.

Fast anderthalb Meter lange Bretter, die weit über der Werkbank hingen, verursachten keine großen Probleme. Das Werkstück bleibt stationär, jedoch könnte ich bei Bedarf zusätzliche Abstützung einbauen.

Stellte den Kopf des Bettes zusammen.

Der Bettrahmen ist einfach zusammenzubauen. Auch ohne Klebstoff ist die Zuverlässigkeit aller Verbindungen unbestritten. Aber dies ist nicht die Endmontage, ich überprüfe nur, wie die Elemente zusammenpassen.

Es war die Umdrehung des Gestellbodens. Die Latten, die die gesamte Breite des Bettes (1,5 m) abdecken, bestehen aus Stäben von 5 x 10 und 5 x 7,5 cm. Dies ist hauptsächlich gebrauchtes Holz, das ich für die spätere Verwendung gelagert habe.

Um zu verhindern, dass sich die Lamellen bewegen, habe ich kleine Holzklötze dazwischengeklebt.

Ich habe die Dicke der Schienenenden etwas verringert, damit sie etwas tiefer auf dem Bettrahmen "sitzen". Gleichzeitig habe ich nicht vergessen, darauf zu achten, dass die Oberseite aller Stäbe auf gleicher Höhe liegt.

Selbst wenn die Lamellen unterschiedliche Dicken hätten, würde diese Heterogenität schließlich ausgeglichen, und die obere Oberfläche der Ebene, die sie bilden, wäre vollkommen flach.

Nun zurück zum Kopfteil. Ich habe alle äußeren Ecken abgerundet und eine Fase von ~ 6 mm abgeschnitten.

Dann klebten die Strukturelemente. Das Foto zeigt, wie eines der Beine am Kopfteil angeklebt wird.

Ich habe den oberen Teilen der Beine, die sich am Kopf befinden, eine runde Form gegeben, damit sie gut mit dem gekrümmten Profil des Kopfteils harmonieren.

Dann rundete er drei der vier Kanten dieser Beine ab und schnitt eine 12-mm-Fase ab. Außerdem habe ich die Unterseite der Beine am Kopfende leicht gemäht. Dank dessen kann das Bett nahe an der Wand aufgestellt werden, und die Fußleiste ist kein Hindernis dafür.

Das Kopfteil geklebt. Es stellte sich heraus, dass das Arbeiten auf dem Boden viel bequemer ist, da die Decke in meiner Werkstatt zu niedrig ist, um die Struktur vertikal auf einer Werkbank zu platzieren.

Es war eine schwierige Aufgabe, ein zweites Bein anzubringen, wenn Sie fünf Stacheln gleichzeitig in die Rillen stechen müssen.Ich konnte es nicht manuell machen ...

... also musste ich zwei Klammern verwenden, ein Stück Brett und einen Hammer. Dank dieses einfachen Werkzeugsatzes habe ich nicht nur die Spikes in die Nuten eingesetzt, sondern auch die Lücken beseitigt.

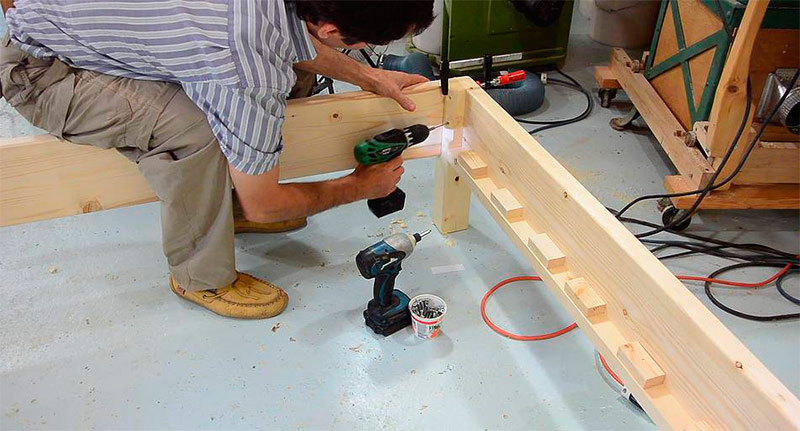

Jetzt verbinden wir den Hinterkopf mit den Seitenwänden. Ursprünglich wollte ich die selbstschneidenden Schrauben von außen anziehen, aber während der Arbeit wurde mir klar, dass ich die selbstschneidenden Schrauben von innen anziehen und damit verstecken konnte. Ich bohrte ein Führungsloch durch beide Teile und zog sie dann mit 60-mm-Schrauben ab.

Nachdem ich den zweiten Kopf des Bettes in der gleichen Reihenfolge gemacht hatte, deckte ich alle Elemente mit Lack ab. Ich befestigte einen kleinen Block am Kopfteil, damit sie jetzt auf ihren eigenen Beinen stehen konnte. Die restlichen Teile für den Lackierzeitraum habe ich auf meine Werkbank gelegt. Ich habe zwei Schichten Lack auf die Innenseite des Rahmens und drei Schichten auf andere Oberflächen aufgetragen. Die Rückseite des Kopfteils ist mit vier Schichten bedeckt, da es anfälliger für Verschleiß ist.

Es ist Zeit, das Bett zum neuen Besitzer zu transportieren. Fragmente passen kaum in meinen Honda Fit, allerdings konnte die Heckklappe nicht geschlossen werden.

Und jetzt ist es bereits montiert, mit einer 25 cm Matratze. Mein Freund war begeistert. Lange fragte er sich, wie er in so kurzer Zeit selbst ein Doppelbett machen könnte. Aber seine junge Frau mochte das Vorhandensein eines Stauraums unter dem Bett, in dem man viele Koffer, Kisten und Kisten unterbringen kann.

Obwohl der Autor im folgenden Video Englisch spricht, haben wir beschlossen, dieses Video zu veröffentlichen. Wenn Sie es sich angesehen haben, werden Sie bestimmte Punkte dieses Artikels besser verstehen, umso interessanter ist es zu sehen, wie andere funktionieren :).

Video: Der Prozess der Herstellung und Montage aller Details eines Doppelbetts

Quelle: woodgears.ca/