أصناف وقواعد لاختيار شفرات قطع الماس لطاحونة زاوية

تتمتع أقراص القطع الماسية ، أو كما يطلق عليها أيضًا ، عجلات الماس ، بالعديد من المزايا مقارنة بالنظارات الكاشطة التقليدية. لديهم مؤشرات أكبر بكثير من حيث الموارد ، وقطع الدقة والإنتاجية. بعد ذلك ، سننظر في كيفية اختيار شفرة الماس لطاحونة ، وأنواع الشفرات الموجودة وما هي مصلحتها.

المحتويات:

تقديم أقراص قطع الماس

تم إنشاء عجلات قطع الماس بدون ماء في مكتب التصميم التابع لشركة Sankyo Diamond Tools اليابانية ، وهي قسم هيكلي لشركة Hitachi.

تم استخدام العديد من التقنيات لأول مرة ، لذلك لم تكن الدوائر موثوقة بدرجة كافية وفشلت بسرعة. على سبيل المثال ، تم ربط الماس وجزء القطع بقاعدة فولاذية باستخدام مختلط بدرجة حرارة عالية. في هذه العملية ، عندما حدثت قوة احتكاك كبيرة ، تم تسخين المعدن ، وذوبان اللحام وسقط جزء العمل ببساطة. مع تبريد الماء ، عملت مثل هذه الدوائر بشكل أو بآخر ، لكن مع احتكاكها الجاف ، كانت مواردها صغيرة.

والحقيقة هي أن الماس لا يقوم بتقطيع المادة ، ولكنه يبطئها في الغبار ، وقوى الاحتكاك الكبيرة مصحوبة بتسخين سريع - لا يوجد وقت لإزالة الحرارة على طول جسم الدائرة ، وبالإضافة إلى وجود فتحات خاصة ، فإن الدائرة تكون مشوهة عند تسخينها. التغييرات في الشكل بسيطة ولا تهدد التدمير ، ولكن لها تأثير سلبي على قوة المفصل.

اقترح مهندسو Sankyo Diamond أيضًا حلولًا أخرى - تلبيد جزء العمل والقاعدة تحت ضغط عالٍ. مثل هذا الاتصال هو أكثر دواما ويمكن أن تحمل درجات حرارة أعلى بكثير. وبالتالي ، كان من الممكن إنشاء أقراص مجزأة وصلبة مقاومة للتسخين والتشوه. لا تزال تستخدم التكنولوجيا.

الحل الثاني هو اللحام بالليزر على المستوى الجزيئي. وفقًا لهذه التكنولوجيا ، يتم إنتاج دوائر من النوع المجزأة فقط. كلا القرصين متطابقان تقريبًا في القوة والموثوقية ، على الرغم من أن العديد من المهنيين يعتقدون أن الأقراص المصنوعة بالليزر أفضل.

مبدأ تشغيل شفرة قطع الماس

يتم استخدام معظم شفرات الألماس في ماكينات تجليخ زاوية بسرعات تصل إلى 12000 دورة في الدقيقة. الحد الأقصى لعدد الثورات التي يمكن أن تتحملها أفضل الدوائر هو 13900 دورة في الدقيقة ، ولكن لا توجد الكثير من الأدوات التي يمكنها تطويرها عند القطع.

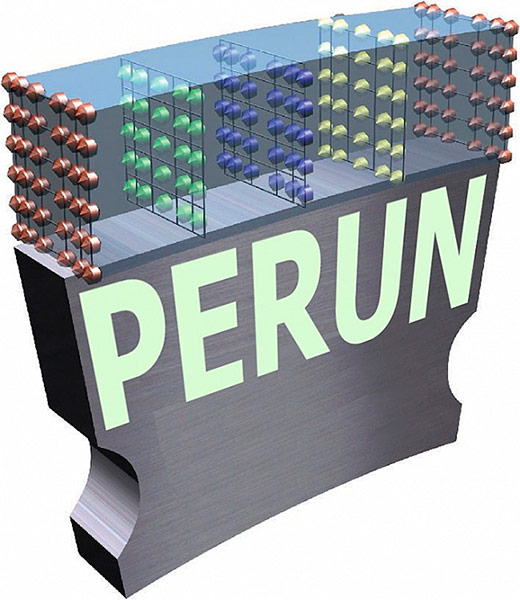

فقط الماس نفسه هو على اتصال مع السطح المراد معالجته - إنه يبرز فوق سطح الحافة ، وعند تدويره ، يؤدي إلى تآكل المادة في غبار ناعم. يضمن الهيكل متعدد الطبقات للحافة المتطورة جاهزية ثابتة للقرص للعمل - حيث يتم استبدال الماس الكاشطة أو الخارجة من العش بأخرى موجودة في الطبقة السفلية للحافة.

تتم إزالة الحرارة الزائدة من خلال هيكل محرك الأقراص ، ولكن مع ذلك ، ترتفع درجة الحرارة إلى درجة حرارة مرتفعة بما يكفي ، مما يتطلب الامتثال لبعض احتياطات السلامة للقطع الجاف.

طول العمر للعجلة وفعاليتها تعتمد على حجم الماس. توفر الأحجام الكبيرة كفاءة العمل ، ولكنها تبلى بسرعة ، وتقلص الأجزاء الصغيرة بدقة شديدة ، ولكن أبطأ ، فإن عمر خدمتها أطول بـ 25-30٪ من العمر الافتراضي للأداة ذات الكسور الكبيرة من البلورات.

قطع تصميم القرص الماس

من الناحية الهيكلية ، يعد القرص الماسي عبارة عن دائرة فولاذية بها جزء قطع وفتحات فوق المنطقة بأكملها ، مما يسهم في تبديد الحرارة وتقليل إجهادات التشوه.تتخلل الماس في جميع أنحاء حافة القرص. يتم إدراجها في حافة من سبائك النيكل والزنك والكوبالت والقصدير. مع السرعة الخطية للحركة التي تصل إلى 80 م / ث وقوى الاحتكاك الهائلة ، يجب أن يكون الربط دائم للغاية ، والذي يتحقق باستخدام تقنيات خاصة.

لضمان الاحتفاظ بجزء القطع تحت الأحمال الثقيلة ، يمكن تثبيتها باستخدام اللحام بالليزر أو التلبيد أو طريقة الجلفنة أو اللحام. يستخدم لحام فقط على أقراص قطع اتيرجيت.

اعتمادًا على طريقة تثبيت الماس ، يتم تحديد الغرض من القرص. تم تصميم الماس المجلفن للعمل مع أنواع ناعمة من الأحجار الطبيعية ، تتم معالجتها بالليزر والتلبيد بالليزر ، خاصة مجزأة - لجميع أنواع المواد الصلبة بطريقة جافة و "رطبة".

الثقوب وفتحات متناظرة بدقة ، وكتلة الماس متوازنة في اتجاهين متناقضين تماما. هذا يلغي الاهتزاز و "الجريان" للقرص ويضمن قطع موحد. لكن يمكنك فقط استخدام الدوائر للقطع الجاف لأداء عملية قطع مستقيمة - من خلال مسار منحني ، لا يمكن للقرص أن يفقد الماس فحسب ، بل إنهياره أيضًا. هذا النوع من الأدوات حساس للغاية للأحمال الجانبية.

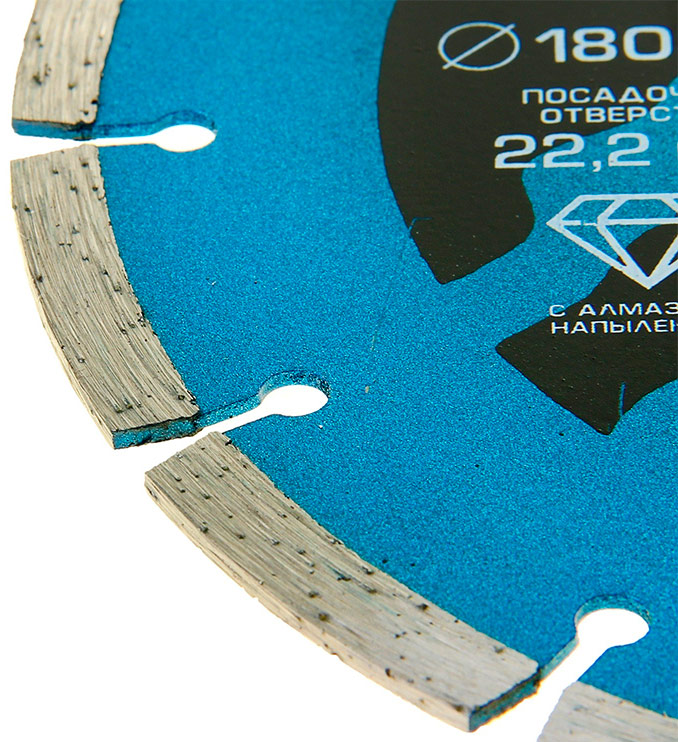

1. فتحات التخميد. 2. طبقة القطع. 3. ثقب الهبوط. 4. القرص الصلب.

أصناف من شفرات الماس

تحتوي أقراص القطع الماسية على بعض الاختلافات في التصميم وتكنولوجيا التصنيع.

أنواع شفرات الماس حسب الهيكل

حسب الهيكل ، تنقسم أقراص القطع الجافة إلى:

- صلبة.

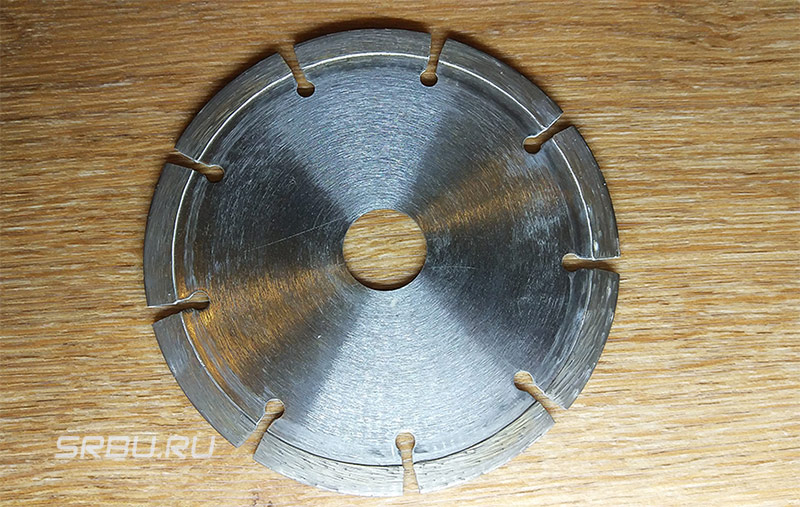

- مجزأة.

- توربو.

- turbosegmentirovannye.

شفرات الماس الصلبة. مزود بشريط قطع مستمر يدور حول دائرة يتخللها الماس الصناعي في عدة صفوف. بالنسبة لقطع السيراميك والمواد الأخرى ، حيث تكون دقة القطع هي المعلمة الرئيسية ، فإن الدوائر ذات الحافة الصلبة هي الأفضل.

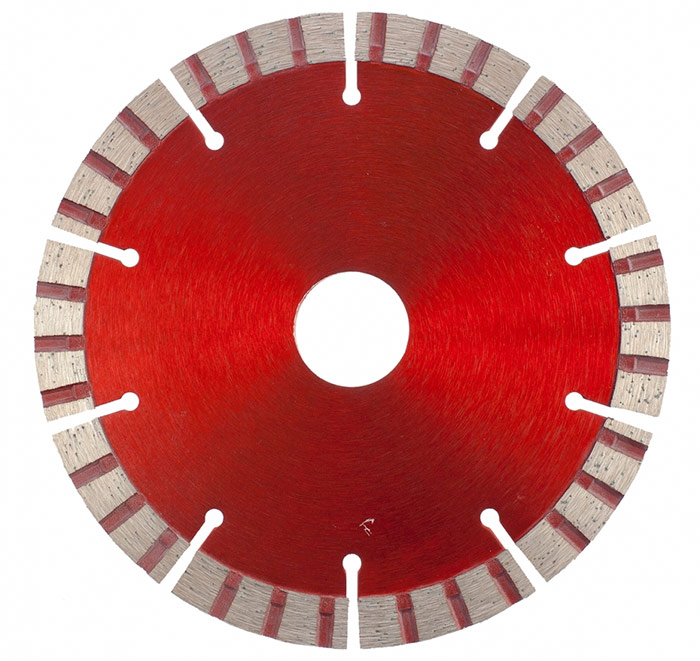

شفرات الماس مجزأة.تقسم الأجزاء المقطوعة بواسطة عمليات قطع شعاعية إلى عدة أقسام عمل من نفس الحجم ، فهي أكثر مقاومة للأحمال الميكانيكية والحرارية وتستخدم في كثير من الأحيان أكثر من تلك الصلبة ، على الرغم من أنها أكثر تكلفة إلى حد ما. إنها أكثر إنتاجية من الصلبة ، لكن القص بعدها ليس دقيقًا جدًا. إنها أفضل استخدام للقطع الخشن للهياكل الخرسانية.

عجلات الماس توربو.تتميز أقراص Turbo بوجود شقوق مائلة (وليس فقط) على جانبي الحافة. إنه يزيد من القوة الميكانيكية للعجلة بشكل طفيف ويعزز بشكل كبير من كثافة تبديد الحرارة ، مما يسمح بتسريع القطع من 50 إلى 100 ٪. مثل الأقراص المجزأة ، تعتبر التوربينات مناسبة للتقطيع السريع لأي مواد معدنية بمجموعة واسعة من الصلابة - من الحجر الرملي إلى الخرسانة والجرانيت.

شفرات توربو مجزأة بالماس.والأكثر إنتاجية هي أن الدوائر مقسمة إلى شرائح ذات درجة "تيربو" جانبية. تتميز بأداء عالٍ وبراعة.

الفرق في موقع القرص من الماس

يتم إصلاح الماس الاصطناعي في حافة العمل في ترتيب معين. هناك دوائر بتوزيعها الموحد عندما يكون نفس عدد البلورات في أي من وحدات الطول أو القطعة المحددة.

ولكن هناك دوائر يتم فيها وضع الماس مع فترة معينة (ما يسمى بساندويتش). إنها أكثر إنتاجية ، وتوفر جهدًا أقل على الأداة ، وتبريدًا أكثر فعالية وحتى توزيعًا للجهد.

شفرات الماس لقطع الجافة والرطبة

وفقًا لطريقة القطع ، يتم تقسيم شفرات الألماس إلى دوائر للقطع الجاف والرطب. الأولى توفر عمليات قطع دقيقة وأكثر "نظافة" في العملية ، ولكنها تتطلب استخدام أجهزة شفط الغبار - عند تشكيل جزيئات دقيقة للغاية من المواد الصلبة التي تهيج العينين والجهاز التنفسي. تعمل العجلات المبردة بالماء مع تدفق مستمر من السائل الذي يربط الغبار ويغسله ، لكن لا يمكن استخدامه دائمًا. هذا بسبب بعض ضخامة النظام الهيدروليكي وتشكيل الترهل.

يمكن استخدام عجلات القطع الجافة في الآلات التي يتم تبريدها بالماء ، ولكن لا يمكن استخدام أقراص القطع المبللة دون تبريد - فهي ترتفع درجة حرارةها وتنهار بسرعة.

كيفية اختيار قرص الماس لطاحونة

عند اختيار قرص ماسي ، يجب الانتباه إلى نوع المادة التي يهدف إليها القرص وحجمه وقطر الهبوط وسرعة دوران القرص.

المواد المطلوب العمل بها

تم تصميم معظم عجلات الماس للعمل مع المواد غير المعدنية. في معظم الأحيان يتم استخدامها لقطع الخرسانة والسيراميك والزجاج والطوب والأسفلت. ولكن هناك عدد من الأقراص المصممة لقطع المعادن ذات الصلابة المختلفة. عند الشراء ، يجب أن تتذكر أن الأنواع المختلفة من شفرات الماس مصممة للعمل مع مواد مختلفة. هناك أقراص مصممة للعمل مع الخرسانة ، بلاط السيراميك ، الرخام ، الجرانيت ، الحجر الرملي ، الحجر والأسفلت.

هناك قاعدة معينة لاختيار القرص - بالنسبة للمواد اللينة ، يتم اختيار الدوائر التي تحتوي على أحزمة صلبة من الماس ، وبالنسبة للمواد الصلبة ذات اللينة. يتم تحديد ذلك من خلال درجة تآكل الماس الاصطناعي الموجود على حافة الدائرة.

عند قطع المواد الصلبة ، فإنها تبلى بشكل أسرع وتخرج المواد التالية من مكانها من شريط تقطيع ناعم إلى حد ما. المواد الخفيفة ، من ناحية أخرى ، ليس لها تأثير يذكر على الماس ؛ يجب أن تبقى في مكانها لأطول فترة ممكنة ، والتي توفر مادة صلبة تتخللها المعادن.

بالإضافة إلى ذلك ، يتم استخدام الماس الاصطناعي مختلفة لدوائر مختلفة.

يتم إنتاج نوعين من الماس صناعيًا:

- أحادي البلورية ، يمثل بنية مكانية واحدة للشكل الصحيح ؛

- متعدد الكريستالات ، يتكون من عدة بلورات فردية ذات حجم أصغر متصلة بقوة فيما بينها.

الأولى متينة للغاية وتستخدم لقطع المواد الصلبة والمعادن ، ويمكن تدمير الأخير عند الاتصال بهم ، وبالتالي يتم استخدامها على أدوات أرخص مصممة للمواد لينة نسبيا.

أحجام شفرات الماس

الحد الأقصى لعمق القطع ، وفي بعض الحالات ، تعتمد سرعة العمل على حجم القرص. الأقطار الرئيسية هي 115 و 125 و 180 و 230 مم ، والتي تتوافق مع عجلات جلخ لطاحونة زاوية من الدرجات الأكثر شيوعا. يمكنك أيضًا العثور على أقراص ماسية يبلغ قطرها 150 و 300 مليمترًا وأكثر للبيع. يتم تثبيت أقطار كبيرة على آلات القطع القوية - قواطع الغاز ، وآلات التقطيع الثابتة ، إلخ.

قد تكون ثقوب التثبيت الأكثر شيوعًا للأقراص 22.2 مم أو 25.4 ملم. قم فقط بشراء قرص بالحجم الذي تم تصميم الأداة به.

لا تقم أبداً بتثبيت قرص كبير على مطحنة تم تصميمه للعمل مع قرص أصغر ، بعد إزالة الغطاء الواقي مسبقًا. هذا أمر خطير للغاية ، لأنه إذا قمت بتدمير قرص معدني ، يمكنك أن تسبب أضرارا مميتة لصحتك. إذا كانت لديك مثل هذه الأفكار ، فاحصل على الإنترنت على صورة لعواقب العمل باستخدام قرص ماسي بدون غطاء وقائي وستشعر إلى الأبد بالعمل دون حماية.

سرعة دوران القرص

يشار أيضًا إلى الأقراص على الحد الأقصى لسرعة الدوران والسرعة الخطية. إذا كانت قدرات الأداة الخاصة بك تتجاوز خصائص القرص ، فلا يمكنك وضعها - فالقوى الطاردة المركزية ستؤدي إلى تمزيقه.

المشاكل التي واجهتها في عملية وطرق حلها

1. كما ذكرنا سابقًا ، فإن شفرات الألماس مصممة خصيصًا للقطع المستقيم. يجب ضبط سرعة القطع وقوة التغذية حتى لا ترتفع درجة حرارة منطقة العمل. في حافة درجات الحرارة فوق 700 0مع الماس الاصطناعي ، يتم غرافيتي وتفقد نسبة كبيرة من القوة.

يمكنك زيادة مورد القرص بطريقة بسيطة - قم بإزالته بشكل دوري من القطع دون إيقاف تشغيل محرك زاوية المطحنة. يعمل تيار الهواء الوارد على تبريد القرص وتخفيف الضغط الحراري بين الجزء المركزي ومنطقة العمل.

هناك طريقة أخرى لزيادة عمر القرص وهي عدم التعميق في مسار واحد. من الأفضل السير على طول مسار واحد عدة مرات.سيؤدي ذلك إلى زيادة وقت التشغيل بشكل طفيف ، لكن عمر الأداة سوف يصبح أطول مرتين.

2. واحدة من المشاكل الرئيسية التي واجهتها العمل هي البلى السريع لمنطقة العمل. أولاً وقبل كل شيء ، يرجع ذلك إلى الاختيار الخاطئ للأداة أو سرعة التغذية (المشبك) عالية جدًا أو حالة طاحونة الزاوية. في حالة حدوث الضرب فيه ، يتم تقليل عمر القرص بشكل حاد ، وفي بعض الحالات ، مع السعات الكبيرة من التذبذبات ، يمكن تدميره ، وهو أمر خطير للغاية.

إذا كان جانب النصل يرتدي أسفل الحافة ، فهذا يعني أن الخلاصة قد انتهكت أو حدث خلل في محرك الأقراص مما أدى إلى نشوء جانب جانبي.

3. عندما تصبح الأجزاء مملة ، من الضروري استبدال القرص - فهي غير مناسبة لهذه المادة. إذا تم تحديد القرص بشكل صحيح ، ولكن لا يزال هناك مثل هذه الصورة - فمن الضروري تبريد القرص في كثير من الأحيان. يسخن بسبب الكثير من الحمل. نفس الأسباب تؤدي إلى تغيير لون قاعدة القرص - يظهر لون مزرق على الدائرة الفولاذية.

4. إذا ظهرت تشققات على القرص ، فاستبدلها على الفور. القرص الشقوق في حالة عدم الامتثال للمادة أو العمل المكثف جدا. في كثير من الأحيان ، تظهر هذه العيوب بعد التشويش في القص ، أو التشوه أثناء العملية. لتجنب حدوث مشكلة ، افحص القرص قبل الاستخدام وبشكل دوري أثناء التشغيل عن طريق إيقاف الأداة.

5. لا يُسمح بالعمل مع قرص ماسي إذا كانت طاحونة الزاوية أو أداة أخرى معيبة - تدفقات جانبية وشعاعية ، دوران غير متساوي ، زيادة أو نقصان غير منضبط في سرعة الدوران. في هذه الحالة ، يجب إعادة الأداة للإصلاح أو شراء واحدة جديدة.

لزيادة عمر شفرة الماس ، تحتاج إلى اتباع عدد من القواعد البسيطة:

- استخدام دوائر ذات قطر كبير ، وبالتالي تقليل الحمل على البلورات ؛

- يجب تحديد طاحونة الزاوية أو أي أداة أخرى بأقصى قوة ممكنة ، وهذا يضمن استقرار الثورات ؛

- اختيار القرص الصحيح وفقا للمادة ؛

- لا تتجاوز السرعة المسموح بها.

عند العمل باستخدام شفرات الماس ، يلزم توفير قفازات ونظارات واقية وأجهزة تنفس.